1.界面结合特点

用线切割方法切取Al2O3-TiC复合陶瓷与W18Cr4V钢扩散焊接头试样,制备成金相试样。用光学显微镜和扫描电镜(SEM)观察界面附近的显微组织表明,加热温度1130℃、保温时间45min、连接压力20MPa时,Al2O3-TiC复合陶瓷与W18Cr4V钢扩散焊界面结合紧密,未出现结合不良、显微空洞等缺欠。

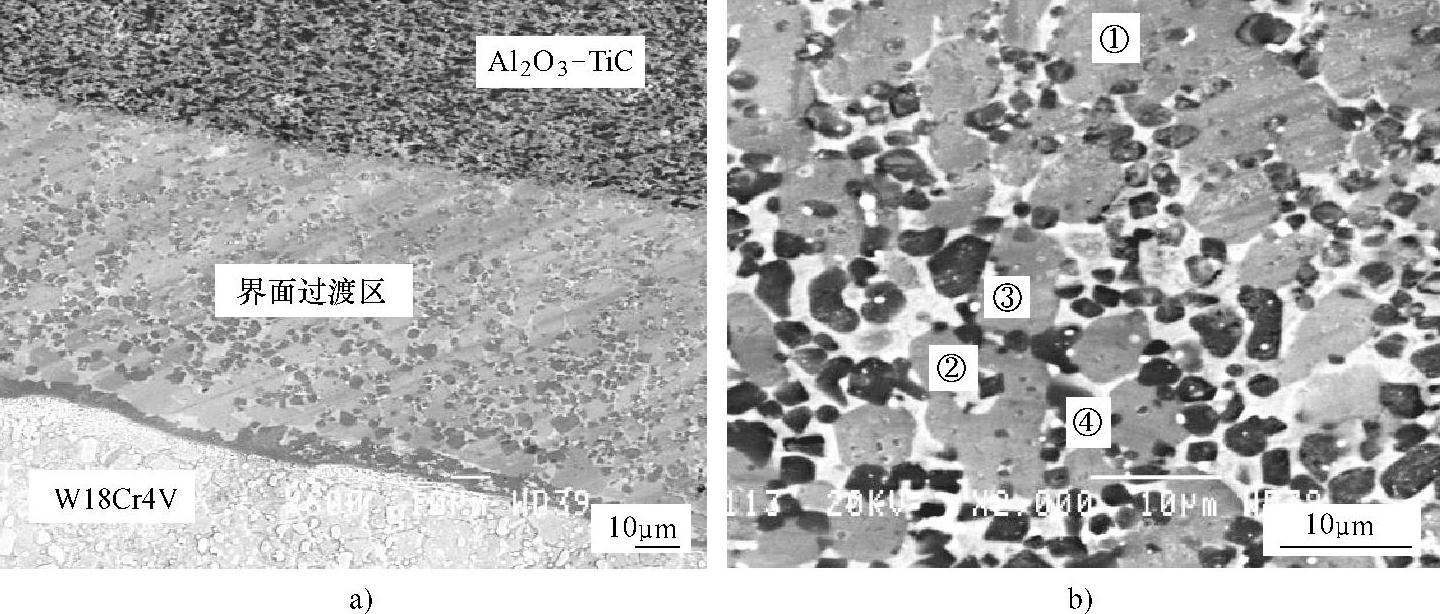

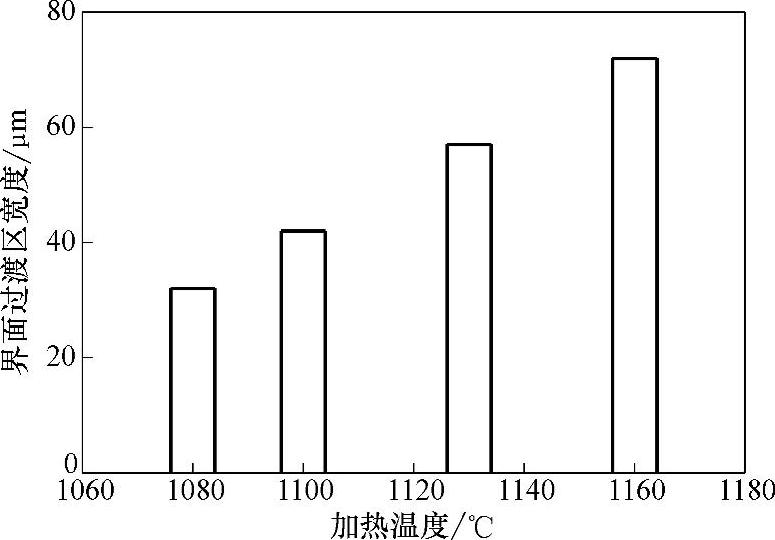

用扫描电镜观察Al2O3-TiC与W18Cr4V扩散焊界面附近的组织(见图12-19)可见,Al2O3-TiC/W18Cr4V扩散焊界面中间反应层上弥散分布有白色的块状组织和黑色颗粒。通过对图2-20b中界面过渡区灰色基体组织①、白色块状组织②、黑色颗粒③和白色点状物④进行能谱分析(见表12-17)表明,灰色基体①的主要成分是Cu和少量的Ti,白色块状组织②的主要成分为Cu和Ti,而黑色颗粒③主要是Ti,白色点状物④含有W。判定灰色基体是Cu-Ti固溶体、白色块状组织是CuTi、黑色颗粒为TiC、白色点状物为WC。界面过渡区反应层中Cu、Ti来自Ti-Cu-Ti中间层连接过程中的溶解扩散。白色点状物中的W是W18Cr4V高速钢中W元素扩散的结果,这些扩散的W与W18Cr4V中的C在扩散焊过程中形成WC,弥散分布在反应层中。

2.界面过渡区的划分

Al2O3-TiC与W18Cr4V扩散焊时,由于Ti-Cu-Ti中间层界面处存在浓度梯度,Ti和Cu之间发生扩散,加热温度高于Cu-Ti共晶温度时,Cu-Ti液相向两侧的Al2O3-TiC陶瓷与W18Cr4V钢中扩散并发生反应。母材中的元素也向中间层扩散,在Al2O3-TiC陶瓷与W18Cr4V界面附近形成不同组织结构的扩散反应层(或称为界面过渡区)。

图12-19 Al2O3-TiC与W18Cr4V扩散焊接头的组织特征(SEM)

a)扩散焊界面 b)界面过渡区

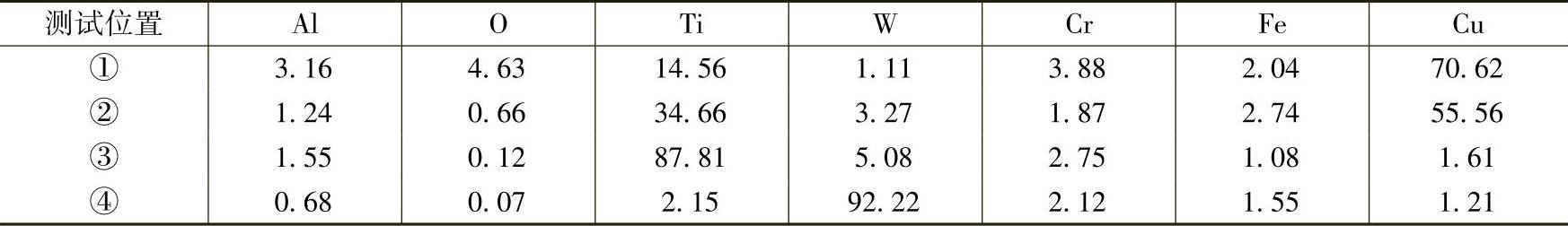

表12-17反应层内不同形态组织的能谱分析(质量分数,%)

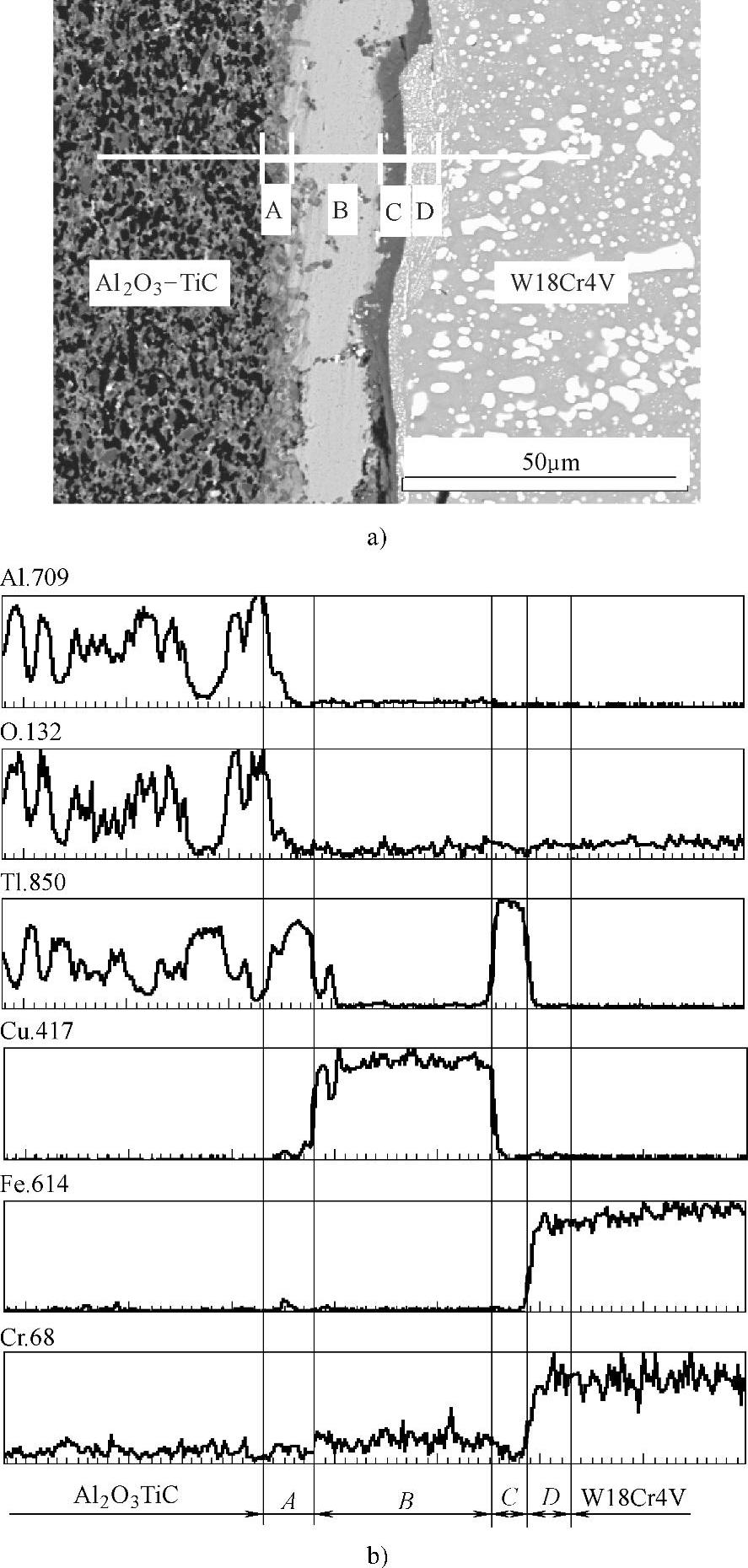

图12-20是Al2O3-TiC/W18Cr4V扩散焊界面附近的背散射电子像和电子探针(EPMA)线扫描结果。

由图12-20a可见,Al2O3-TiC陶瓷与W18Cr4V钢之间存在明显的界面过渡区,根据其位置可分为呈梯度分布的四个反应层,分别为Al2O3-TiC/Ti界面反应层A、Cu-Ti固溶体层B、Ti/W18Cr4V界面Ti侧反应层C和W18Cr4V钢侧反应层D。

由图12-20b元素线扫描可见,A层含有Ti、Al和O,主要来自Al2O3-TiC陶瓷和中间层中的Ti;B层含有Cu和少量的Ti,来自Ti-Cu-Ti中间层;C层主要含Ti,来自Ti-Cu-Ti中间层;D层为Fe和Cr,来自W18Cr4V钢。各层中元素分布与扩散焊初始状态的元素分布一致。加热温度1100℃、连接时间30min时,元素扩散不充分,扩散距离较短。随着加热温度提高和保温时间的延长,元素扩散进一步加剧,界面反应更充分。改变扩散焊焊接参数,界面过渡区各反应层的组织也将发生变化。

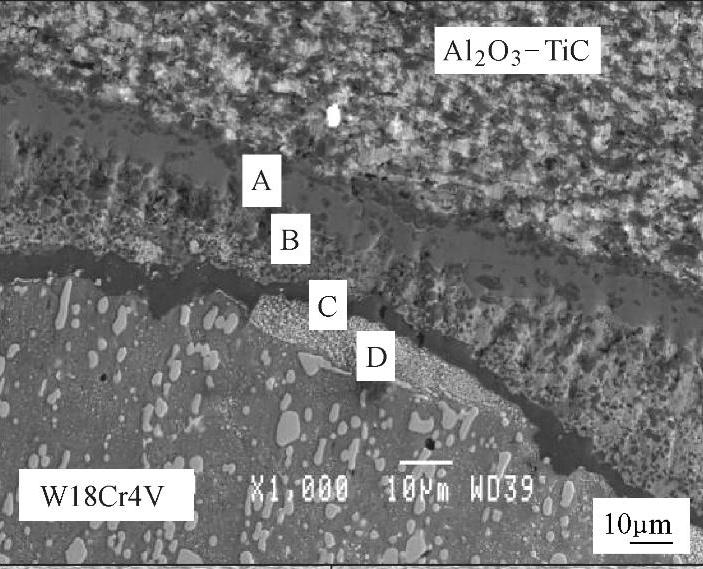

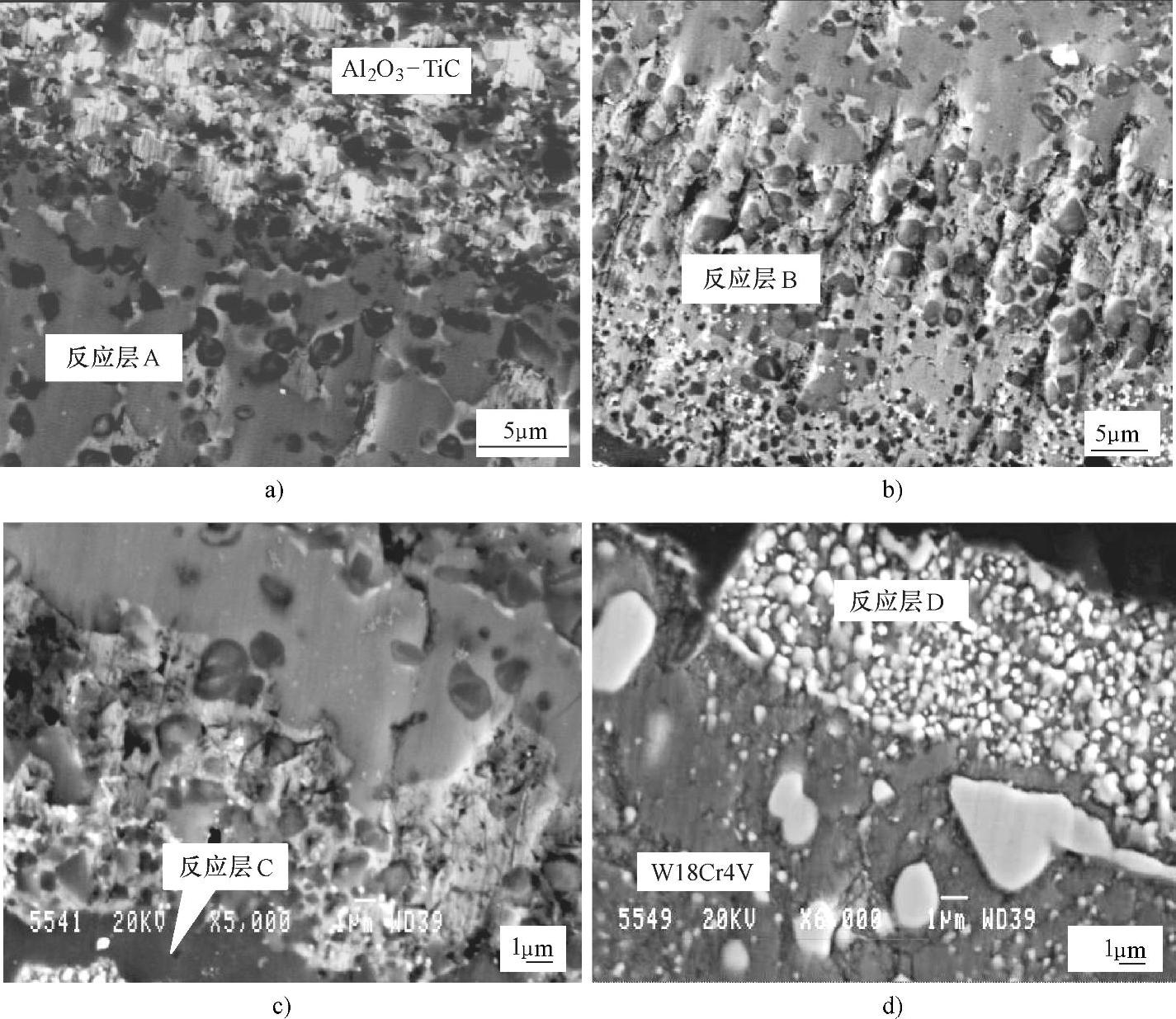

扫描电镜下拍摄的Al2O3-TiC/W18Cr4V扩散焊界面过渡区各反应层的组织形态如图12-21所示。显见,Al2O3-TiC/W18Cr4V界面过渡区的宽度是不均匀的。对图12-21所示界面过渡区A、B、C、D反应层的组织特征分析如下:

Al2O3-TiC/W18Cr4V界面过渡区中存在Al、Ti、Cu、Fe、W、Cr、V等多种元素,在扩散焊过程中,元素扩散和相互反应使界面过渡区的组织很复杂,形成A、B、C、D几个特征区。

靠近Al2O3-TiC陶瓷侧反应层A的组织是深灰色基体内有大量的TiC黑色颗粒,TiC颗粒在Al2O3-TiC/反应层A、B界面聚集,如图12-22a、b所示。中间层中的Ti与Al2O3反应,未参与反应的TiC颗粒聚集在界面附近。反应层B基体颜色呈浅灰色,在浅灰色基体内有比反应层A中小得多的黑色和白色颗粒,反应层A和反应层B的边界不很明显,相互交叉在一起。反应层C呈黑色带状,如图12-22c所示;反应层D中存在一些白色点状颗粒(见图12-22d),可能是由于微区成分偏析的结果。

图12-20 Al2O3-TiC/W18Cr4V扩散焊界面过渡区划分和元素分布

a)背散射电子像 b)EPMA线扫描

3.焊接参数对界面过渡区组织的影响

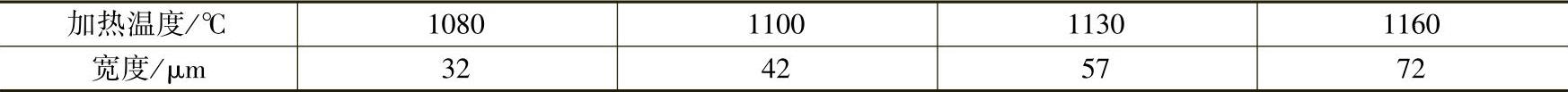

(1)加热温度的影响扩散焊加热温度决定着元素的扩散和界面反应的程度。扩散焊加热温度越高,界面反应越充分,Al2O3-TiC/W18Cr4V界面过渡区宽度逐渐增加,组织逐渐粗化。保温时间相同(t=45min)但加热温度不同时Al2O3-TiC/W18Cr4V界面过渡区的宽度见表12-18。

图12-21 Al2O3-TiC/W18Cr4V扩散焊界面过渡区特征

图12-22 Al2O3-TiC/W18Cr4V扩散焊界面过渡区的显微组织

a)反应层A b)反应层B c)反应层C d)反应层D和W18Cr4V

表12-18加热温度对Al2O3-TiC/W18Cr4V界面过渡区宽度的影响(t=45min)

由表12-18可见,加热温度为1080℃时,Al2O3-TiC/W18Cr4V扩散焊界面过渡区的宽度约32μm,加热温度升高到1160℃时,界面过渡区宽度增加到72μm。根据实测结果得到的加热温度对Al2O3-TiC/W18Cr4V界面过渡区宽度的影响如图12-23所示。

根据实测结果(见图12-23)预测,继续提高加热温度,Al2O3-TiC/W18Cr4V扩散焊界面过渡区的宽度还会增加。但是加热温度过高将导致扩散焊界面附近的组织粗化,对扩散焊接头的组织和力学性能有不利的影响。因此对扩散焊加热温度应有所限制。(https://www.xing528.com)

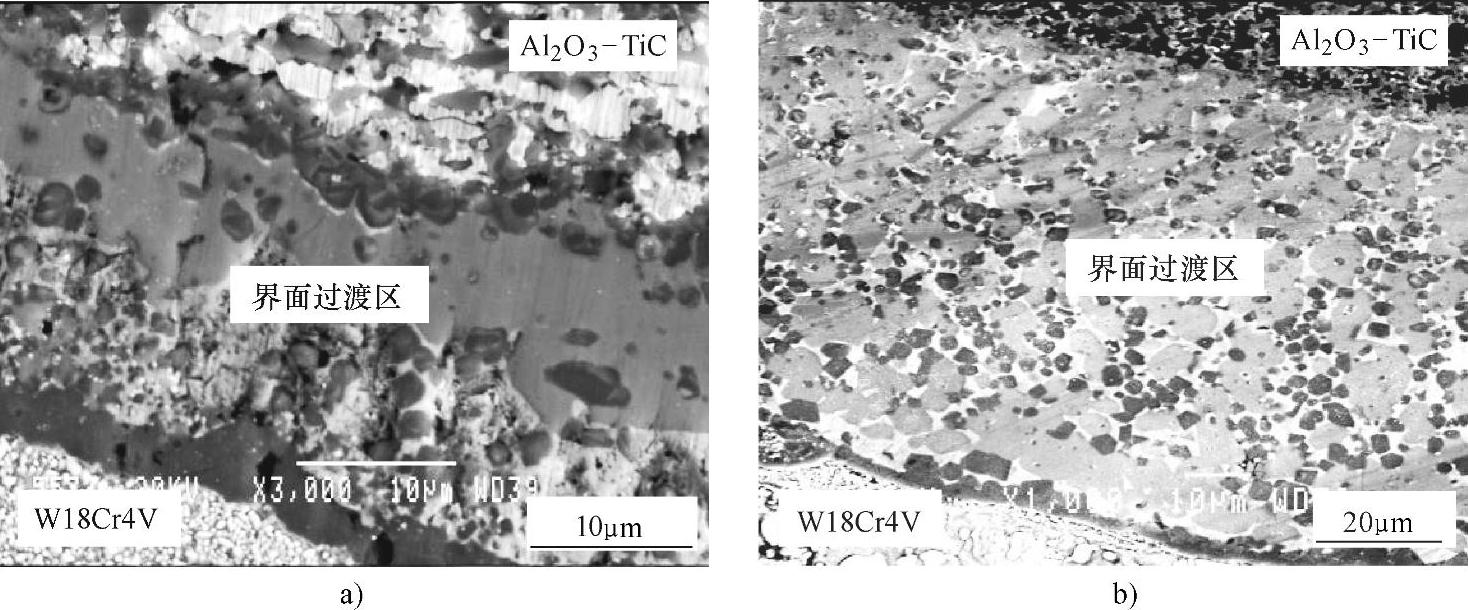

(2)保温时间和连接压力的影响保温时间t是决定扩散焊界面附近元素扩散均匀性的主要因素。压力p的作用是使接触界面发生微观塑性变形,促进连接表面紧密接触。加热温度1130℃,不同保温时间和压力时,Al2O3-TiC/W18Cr4V界面过渡区的组织如图12-24所示。

图12-23 加热温度对Al2O3-TiC/W18Cr4V界面过渡区宽度的影响

图12-24 不同保温时间和压力下Al2O3-TiC/W18Cr4V界面过渡区的组织

a)1130℃×30min,p=10MPa b)1130℃×60min,p=15MPa

由图12-24可见,保温时间30min、压力10MPa时,Al2O3-TiC/W18Cr4V界面过渡区的宽度只有25μm,组织不均匀,各反应层的组织形态不同,界面过渡区与W18Cr4V钢界面处有少量显微空洞,界面结合不紧密。保温时间60min、压力15MPa时,界面过渡区各反应层之间的区别不明显,整个界面过渡区组织形态基本一致,在灰色基体上分布着一些白色的块状组织和黑色颗粒。

保温时间越长,元素扩散距离越大。保温时间30min、压力10MPa时,陶瓷/金属两侧元素的扩散距离很短,扩散反应不很充分,Ti在两侧母材与中间层的界面处发生聚集,在界面过渡区内分布不均匀。保温时间60min、压力15MPa时,元素的扩散距离大大提高,界面反应更充分,在Al2O3-TiC/W18Cr4V扩散焊界面处形成了组织均匀的界面过渡区,Ti在母材和界面过渡区界面处的聚集已不明显。

压力对陶瓷/金属扩散焊界面组织的影响,在扩散焊初期,表现为促进界面间的紧密接触,减少中间层与两侧母材的显微空洞,使中间层与两侧母材达到原子级接触,形成大量的扩散通道,为中间层与两侧母材的扩散反应提供必要条件。为了促进界面连接,应适当增加压力。

陶瓷/金属扩散焊过程中,加热温度、保温时间和压力在扩散焊过程中相互作用,共同影响陶瓷/金属(Al2O3-TiC/W18Cr4V)界面过渡区的组织性能。为了获得界面结合良好、原子扩散充分和具有良好组织性能的扩散焊接头,须协调控制加热温度、保温时间和压力。试验结果表明,Al2O3-TiC/W18Cr4V扩散连接合适的焊接参数为:加热温度T=1125~1145℃,保温时间t=45~60min,压力p=10~15MPa。

4.界面过渡区的显微硬度

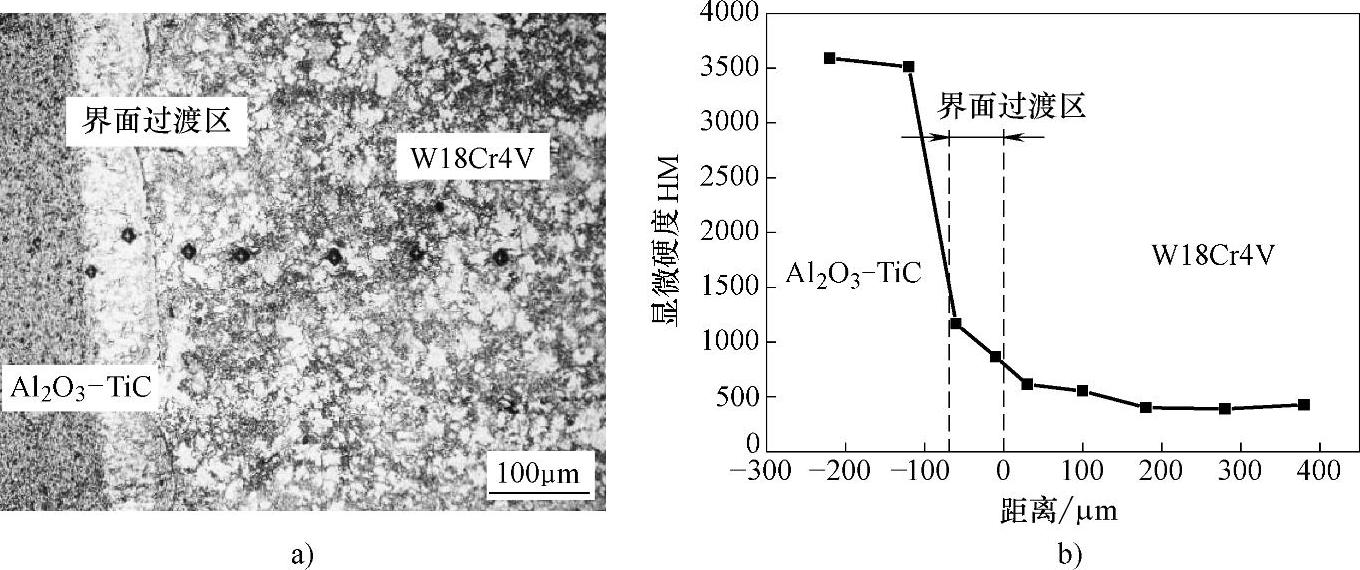

陶瓷/金属扩散焊界面过渡区的显微硬度反映了该区域组织的变化。用显微硬度计对Al2O3-TiC/W18Cr4V界面附近的显微硬度进行测定,试验载荷100g,加载时间10s。不同加热温度和保温时间下Al2O3-TiC/W18Cr4V界面附近测试位置和显微硬度分布如图12-25所示。

图12-25 Al2O3-TiC/W18Cr4V界面附近的显微硬度(1130℃×60min)

a)测试位置 b)显微硬度

由图12-25可见,显微硬度从Al2O3-TiC侧到W18Cr4V侧逐渐降低。靠近Al2O3-TiC侧界面过渡区的显微硬度约为1200HM,高于靠近W18Cr4V侧界面过渡区的显微硬度800HM。由于提高加热温度和延长保温时间使Ti-Cu-Ti中间层中Ti的扩散提高了界面过渡区的硬度;Ti是活性元素,与来自Al2O3-TiC和W18Cr4V中的元素发生反应形成化合物也提高了界面过渡区的显微硬度。

Al2O3-TiC/W18Cr4V界面过渡区的显微硬度低于Al2O3-TiC陶瓷,表明在Al2O3-TiC/W18Cr4V扩散焊过程中没有高硬度的脆性相生成。

5.界面过渡区的相结构

用Ti-Cu-Ti中间层扩散焊连接Al2O3-TiC陶瓷和W18Cr4V钢时,中间层和两侧母材之间存在很大的元素浓度梯度。扩散焊高温下,中间层中的Ti和Cu发生相互扩散和化学反应,Ti的活性使得Ti与Al2O3-TiC中的Al、O、C之间以及W18Cr4V钢中的Fe、W、Cr、C等之间发生反应形成新的化合物,Al2O3-TiC陶瓷和W18Cr4V钢的各种元素之间也可能发生反应,在Al2O3-TiC与W18Cr4V的界面过渡区将产生多种生成相。

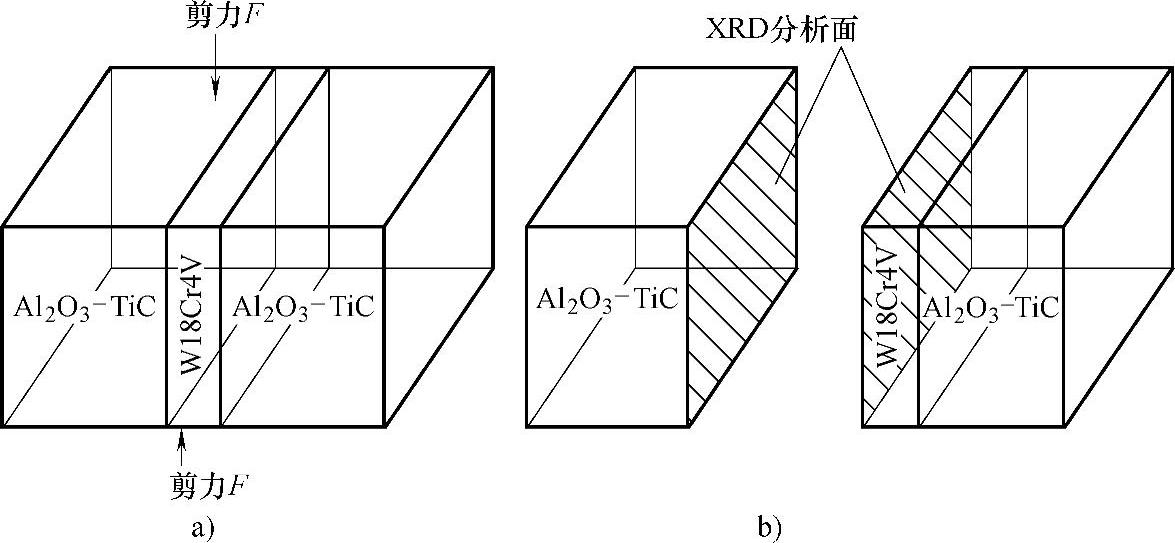

用线切割机从Al2O3-TiC/W18Cr4V扩散接头处切取试样,通过D/MAX-RC型X射线衍射仪(XRD)分析界面过渡区相组成。在试验前,通过施加剪切力从Al2O3-TiC/W18Cr4V扩散界面处将接头试样分成Al2O3-TiC侧和W18Cr4V侧两部分,如图12-26所示。试样尺寸为10mm×10mm×7mm,X射线衍射试验的分析面如图12-26b所示。X射线衍射试验采用Cu-Kα靶,工作电压60kV,工作电流40mA,扫描速度8°/min。Al2O3-TiC/W18Cr4V扩散焊界面两侧的X射线衍射图如图12-27所示。

图12-26 X射线衍射仪分析用Al2O3-TiC/W18Cr4V试样及分析位置

a)Al2O3-TiC/W18Cr4V试样 b)XRD分析面

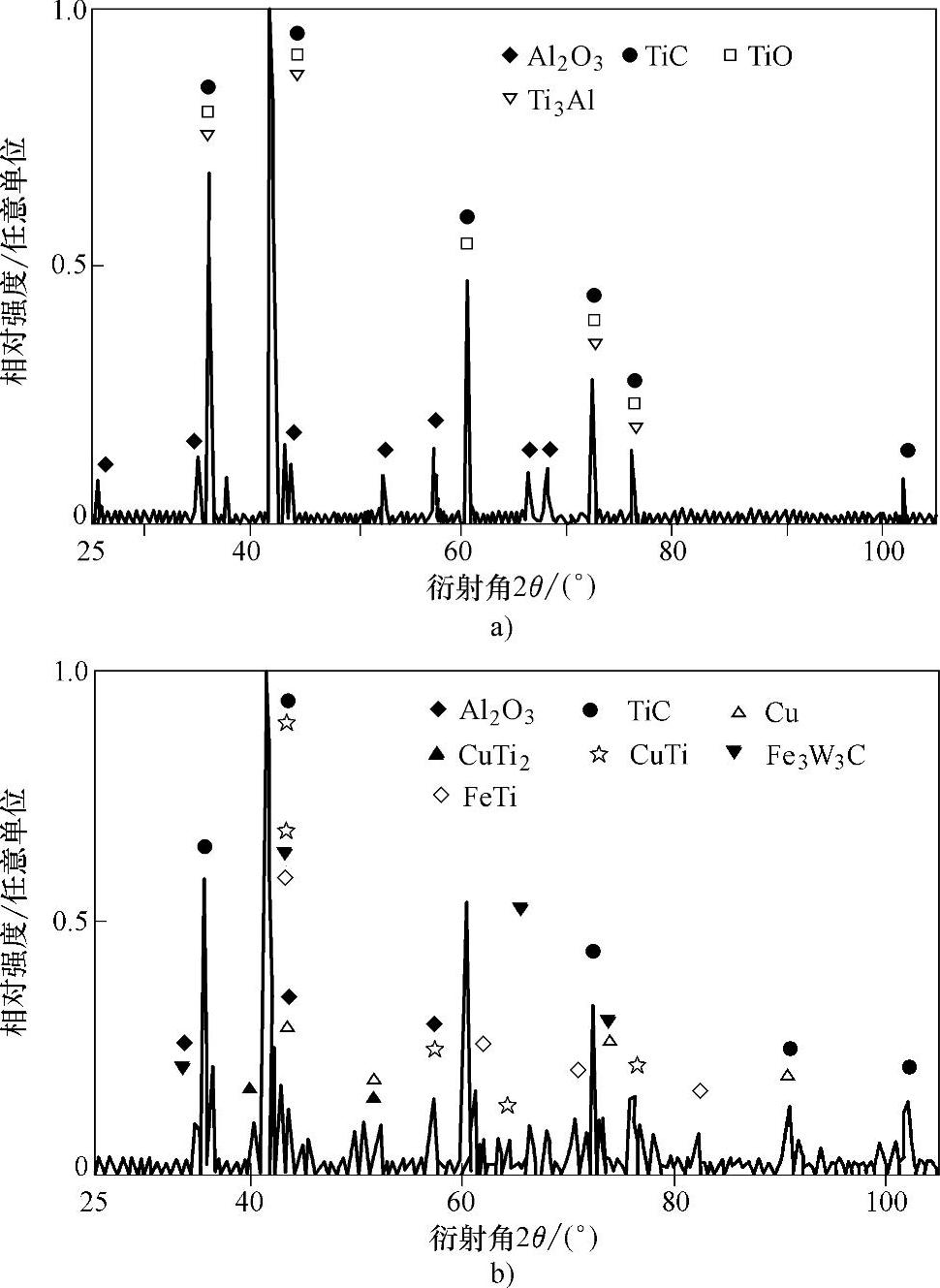

图12-27 Al2O3-TiC/W18Cr4V扩散焊界面两侧的X射线衍射图

将Al2O3-TiC与W18Cr4V扩散界面X射线衍射分析(XRD)数据与粉末衍射标准联合委员会(JCPDS)公布的标准粉末衍射卡进行对比表明,在扩散连接的Al2O3-TiC陶瓷侧,主要存在Al2O3、TiC、TiO和Ti3Al四种相。在W18Cr4V侧,相的种类比较复杂,有Al2O3、TiC、CuTi、CuTi2、Fe3W3C、FeTi等。

在Al2O3-TiC复合陶瓷与W18Cr4V钢扩散焊过程中,在加热温度1130℃下,Al2O3-TiC复合陶瓷的Al2O3基体和TiC增强相之间不发生相互反应。在Al2O3-TiC/Ti界面处,由于Ti是活性元素且Ti箔的厚度较小,Ti与Al2O3反应生成Ti3Al及TiO。Ti3Al相的脆性较大,含较多Ti3Al相的Al2O3-TiC陶瓷一侧界面是扩散接头性能较薄弱的部位。

X射线衍射试验在W18Cr4V侧测到的Al2O3相和TiC相来自Al2O3-TiC/W18Cr4V扩散接头剪切断裂后残留在W18Cr4V表面的Al2O3-TiC陶瓷。表明剪切试样断裂在扩散界面靠近Al2O3-TiC陶瓷侧。Ti-Cu-Ti中间层在扩散焊过程中生成Cu-Ti固溶体或Cu-Ti化合物如CuTi、CuTi2等。由于Cu箔厚度大于Ti箔厚度,未发生反应的部分Cu以单质的形式残存下来。

在W18Cr4V/Ti界面处,Ti是C化物形成元素,极易与钢中的C形成TiC,这会阻止Ti向Fe中的扩散。由于Ti在Fe中的溶解度极小,因此Ti向Fe中扩散除形成固溶体外,还将形成FeTi或Fe2Ti金属间化合物。W18Cr4V高速钢中含有Fe、W、Cr、V、C等元素,在扩散焊温度1130℃下,这些元素之间也可能发生反应形成新的化合物,XRD分析中发现了Fe3W3C相。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。