固相扩散焊中,加热温度、压力、保温时间及焊件表面状态是影响扩散焊质量的主要因素。固相扩散焊中界面的结合是靠塑性变形、扩散和蠕变机制实现的,其扩散焊温度较高,陶瓷/金属扩散焊温度通常为金属熔点的0.8~0.9倍。由于陶瓷和金属的线胀系数和弹性模量不匹配,易在界面附近产生很大的应力,很难实现直接扩散焊。为缓解陶瓷与金属接头残余应力以及控制界面反应,抑制或改变界面反应产物以提高接头性能,常采用加中间层的扩散焊。

1.加热温度

加热温度对扩散过程的影响最显著,连接金属与陶瓷时温度有时达到金属熔点的90%以上。固相扩散焊时,元素之间相互扩散引起的化学反应,可以形成足够的界面结合。反应层的厚度(X)可通过下式估算:

X=K0tnexp(-Q/RT)(12-13)

式中K0——常数;

t——连接时间(s);

n——时间指数;

Q——扩散激活能(J/mol),取决于扩散机制;

T——热力学温度(K);

R——气体常数(8.314J/K·mol)。

加热温度对接头强度的影响也有同样的趋势,根据拉伸试验得到的温度对扩散焊接头抗拉强度(Rm)的影响可用下式表示:

Rm=B0exp(-Qapp/RT)(12-14)

式中B0——常数;

Qapp——表观激活能,可以是各种激活能的总和。

加热温度提高使接头强度提高,但是温度提高可能使陶瓷的性能发生变化,或出现脆性相而使接头性能降低。

陶瓷与金属扩散焊接头的抗拉强度与金属的熔点有关,在氧化铝与金属的扩散焊接头中,金属熔点提高,接头抗拉强度增大。

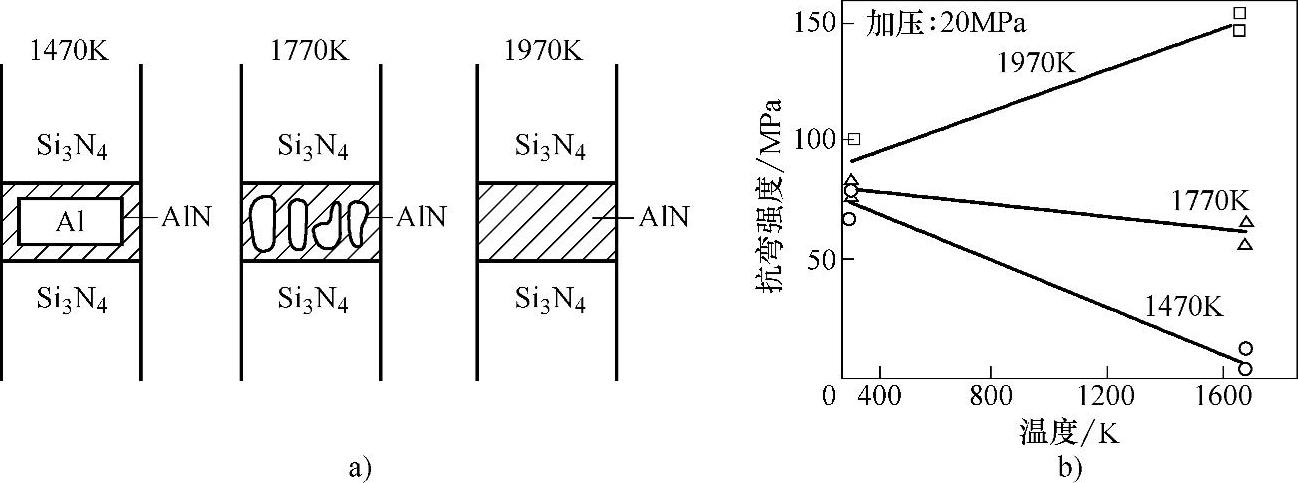

例如,用铝作中间层连接Si3N4陶瓷,在不同的加热温度下扩散接头的界面结构和抗弯强度有很大的差别。图12-16所示是加热温度对Si3N4/Al/Si3N4扩散接头抗弯强度的影响。可以看出,低温连接时,由于在接头界面残留有中间层铝,扩散接头的抗弯强度随着温度的提高而急剧下降,主要是铝的性能影响了接头强度。经过1970K扩散焊处理的接头,抗弯强度随着加热温度的提高而增加,这是由于残留的Al在高温下形成了AlN陶瓷,AlN的强度比铝高,而且AlN与AlSi聚合带比较致密,从而提高了接头强度。

图12-16 Si3N4/Al/Si3N4扩散接头组织和抗弯强度

a)界面结构变化 b)温度对抗弯强度的影响

2.保温时间

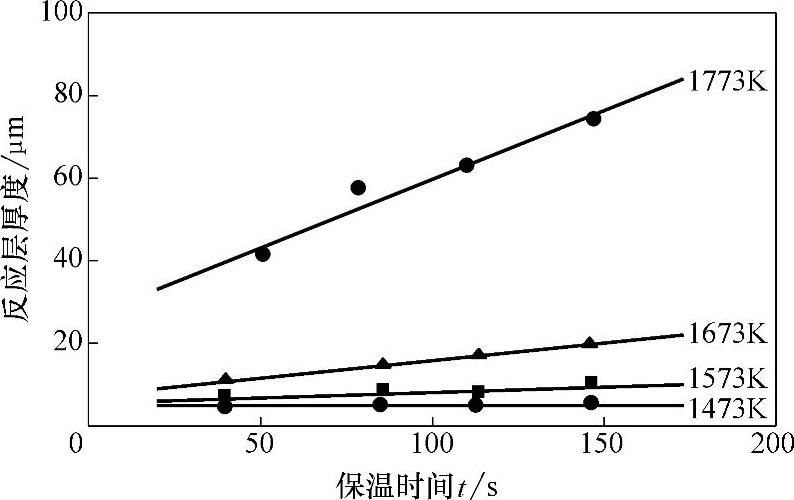

SiC/Nb扩散焊接头反应层厚度与保温时间的关系如图12-17所示。

保温时间对扩散焊接头强度的影响也有同样的趋势,抗拉强度(Rm)与保温时间(t)的关系为:Rm=B0t1/2,其中B0为常数。(https://www.xing528.com)

在其他条件相同时,随着加热温度和保温时间的增加,扩散焊反应层厚度也增加,如图12-18所示。

图12-17 SiC/Nb扩散焊接头反应层厚度与保温时间的关系

图12-18 SiC/Ti反应层厚度与加热温度和保温时间的关系

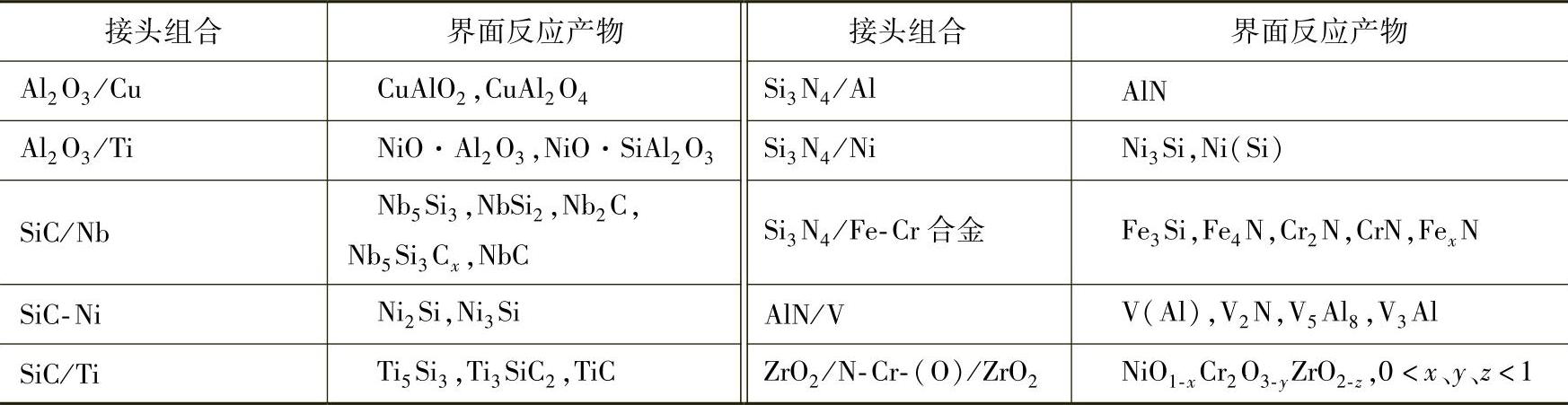

3.压力

为了防止构件变形,陶瓷与金属扩散焊所加的压力一般小于100MPa。固相扩散焊陶瓷与金属时,陶瓷与金属界面会发生反应形成化合物,所形成的化合物种类与连接条件(如温度、表面状态、杂质类型与含量等)有关。不同类型陶瓷与金属接头中可能出现的界面反应产物见表12-15。

扩散条件不同,界面反应产物不同,接头性能有很大差别。一般情况下,真空扩散焊的接头强度高于在氩气和空气中扩散焊的接头强度。陶瓷与金属扩散焊时采用中间层,不仅降低了接头产生的残余应力,还可以降低加热温度,减小压力和缩短保温时间,促进扩散和去除杂质元素。

表12-15不同类型陶瓷与金属接头中的界面反应产物

中间层的选择很关键,选择不当会引起接头性能的恶化。如由于化学反应激烈形成脆性反应物而使接头抗弯强度降低,或由于线胀系数不匹配而增大残余应力,或使接头耐蚀性降低,甚至导致产生裂纹和断裂。中间层可以用不同的形式加入,通常以粉末、箔状或通过金属化加入中间层也需与压力相匹配。

Al2O3、SiC、Si3N4及WC等陶瓷研究和开发较早,发展比较成熟。而AlN、ZrO2陶瓷发展得相对较晚。陶瓷的硬度与强度较高,不易发生变形,所以陶瓷与金属的扩散焊除了要求被连接的表面非常平整和清洁外,扩散焊时还须压力大(压力0.1~15MPa)、加热温度高(通常为金属熔点Tm的0.8~0.9倍),焊接时间也比其他焊接方法长得多。陶瓷与金属的扩散焊中,最常用的陶瓷材料为氧化铝陶瓷和氧化锆陶瓷。与此类陶瓷焊接的金属有铜(无氧铜)、钛(TA1)、钛钽合金(Ti-5Ta)等。

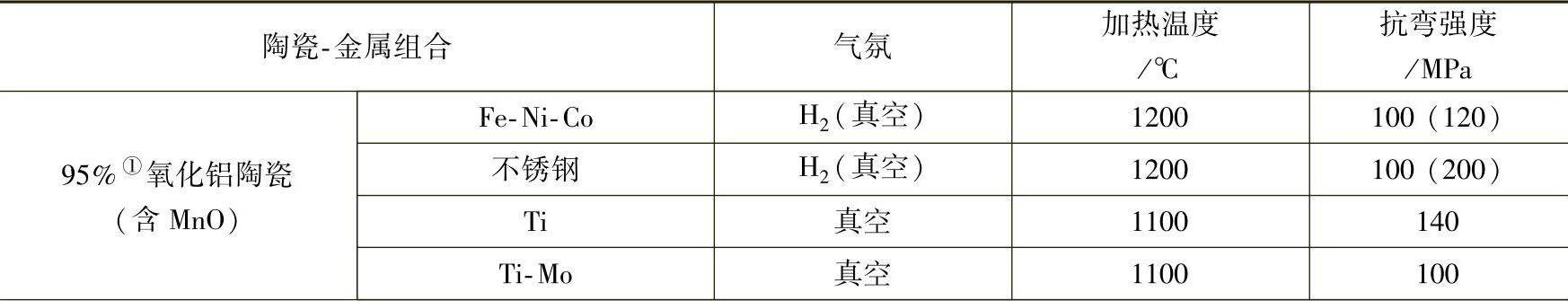

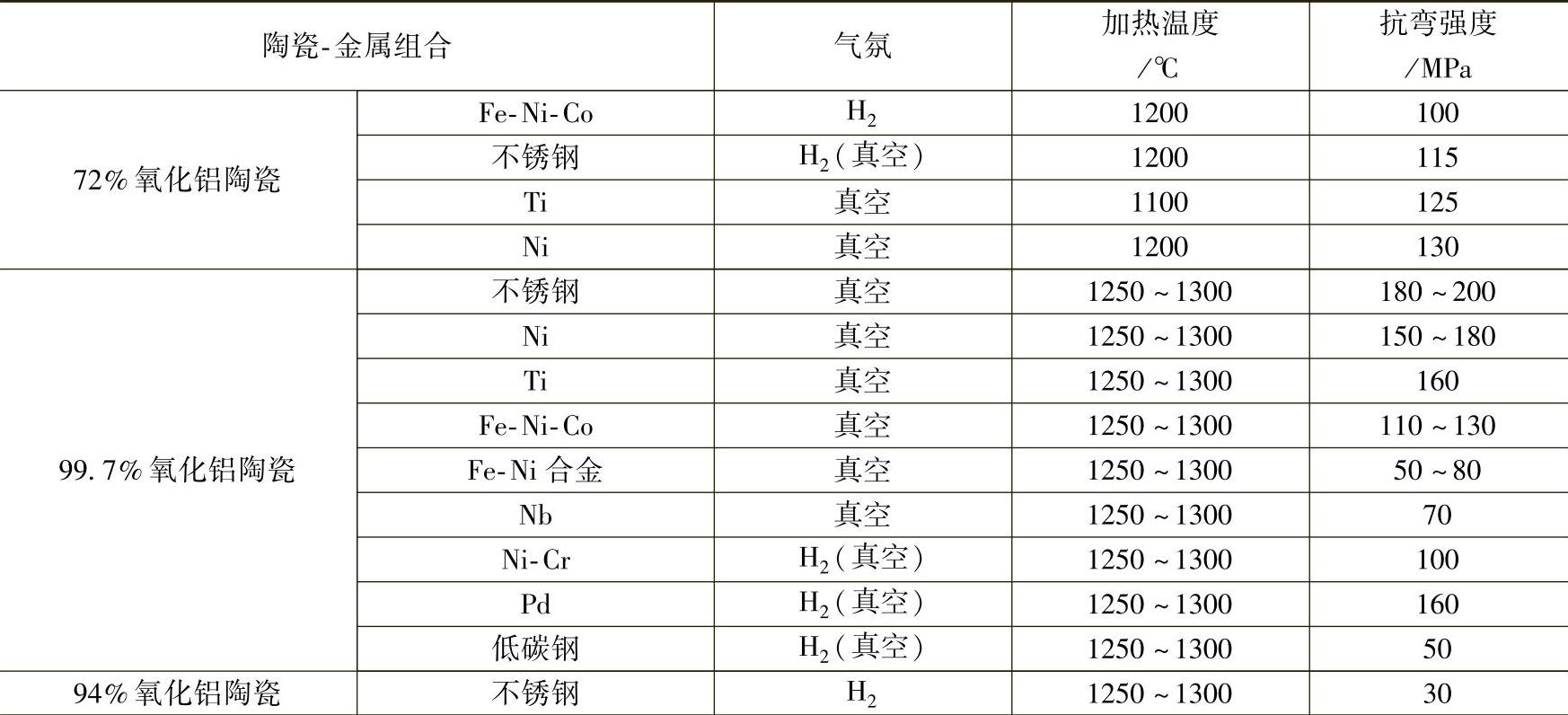

例如,氧化铝陶瓷具有硬度高、塑性低的特点,在扩散焊时仍将保持这种特性。即使氧化铝陶瓷内存在玻璃相(多半分布在刚玉晶粒的周围),陶瓷也要加热到1100~1300℃以上才会出现蠕变性能,陶瓷与大多数金属扩散焊时的实际接触首先是在金属的局部塑性变形过程中形成的。表12-16列出了各种Al2O3陶瓷与不同金属相匹配的组合、扩散焊条件及接头强度。

表12-16各种Al2O3陶瓷与不同金属的扩散焊条件及接头强度

(续)

注:1.真空度为10-3~10-2Pa。

2.保温时间15~20min。

①为质量分数,下同。

陶瓷与金属直接用扩散焊连接有困难时,可以采用加中间层的方法,而且金属中间层的塑性变形可以降低对陶瓷表面的加工精度。例如在陶瓷与Fe-Ni-Co合金之间,加入厚度20μm的Cu箔作为过渡层,采用压力15MPa,在加热温度1050℃、保温时间为10min工艺下可得到抗拉强度72MPa的扩散焊接头。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。