奥氏体不锈钢具有优良的焊接性,几乎所有熔焊方法和部分压焊方法都可以使用。但从经济、技术性等方面考虑,常采用焊条电弧焊、气体保护焊、埋弧焊及等离子弧焊等。

1.焊接材料选择

不锈钢及耐热钢用焊接材料主要有焊条、埋弧焊丝和焊剂、TIG和MIG实心焊丝及药芯焊丝。其中由于药芯焊丝具有生产效率高、综合成本低、可自动化焊接等优点,发展很快。在工业发达国家,药芯焊丝是不锈钢焊接生产中用量最大的焊接材料。目前,除了渣量多的药芯焊丝外,也发展了渣量少的金属芯焊丝。

焊接材料的选择决定于具体焊接方法的选择。在选择焊接材料时至少应注意以下几个问题。

1)坚持“适用性原则”。通常是根据不锈钢材质、具体用途和服役条件(工作温度、接触介质),以及对焊缝金属的技术要求选用焊接材料,原则是使焊缝金属的成分与母材相同或相近。

不锈钢焊接材料又因服役所处介质不同而有不同选择,例如,适于在还原性酸中工作的含Mo的18-8不锈钢,不能用普通不含Mo的18-8不锈钢代替。与之对应,焊接普通18-8不锈钢的焊接材料也不能用焊接含Mo的18-8不锈钢的焊接材料。同样,适用于抗氧化要求的25-20不锈钢焊接材料,也不适应25-20热强钢的要求。

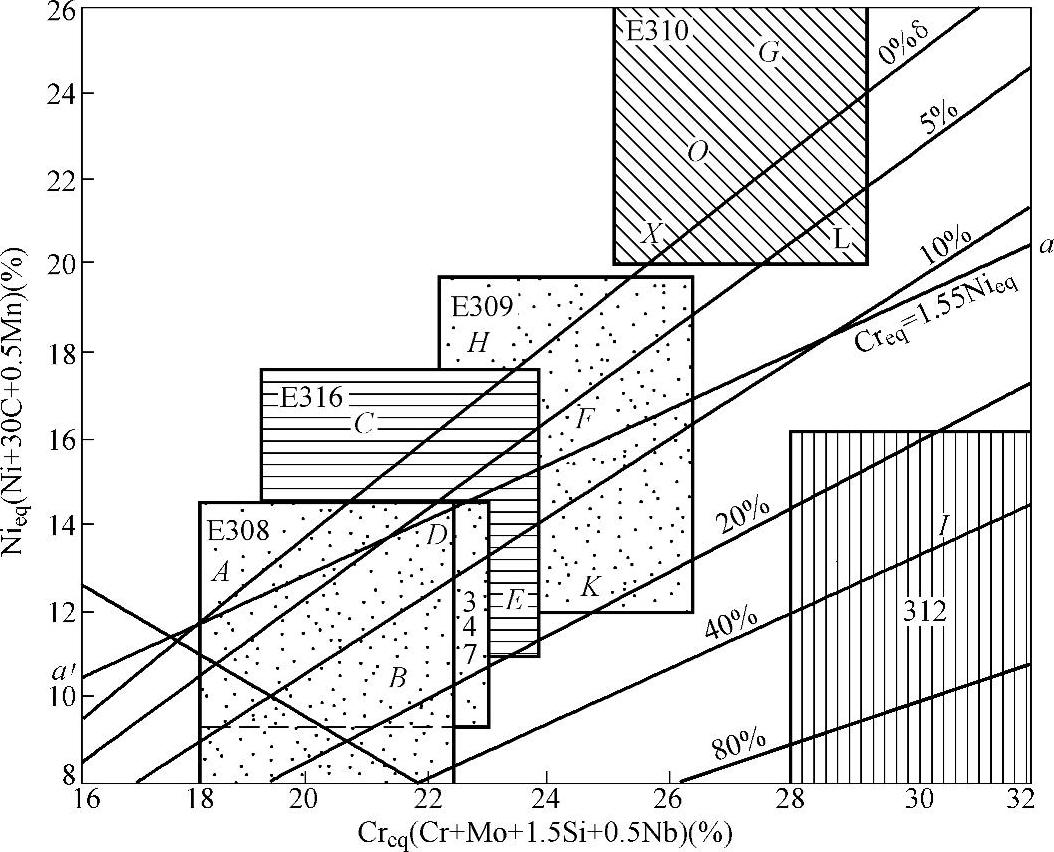

2)根据所选焊接材料的具体成分来确定是否适用,并应通过工艺评定试验来检验,不能只根据商品牌号或标准的名义成分就决定取舍。如图10-19所示,在舍夫勒焊缝组织图上标有各种焊接材料的成分变动范围。以焊条E308为例,实际成分可能是A、B或D的成分。焊条E308用于焊接18-8钢,希望为FA凝固模式,即应处于aa′线右下侧。那么,点D的成分不很可靠,点A成分已在aa′线以上,有热裂倾向,耐晶间腐蚀性也将下降。

图10-19 舍夫勒焊缝组织图上不同焊接材料成分变动范围

3)考虑具体应用的焊接方法和焊接参数可能造成的熔合比大小,即应考虑母材的稀释作用,否则将难以保证焊缝金属的合金化程度。有时还需考虑凝固时的负偏析对局部合金化的影响。

4)根据技术条件规定的全面焊接性要求来确定合金化程度,即选择采用同质焊接材料还是超合金化焊接材料。不锈钢焊接时,不存在完全“同质”,常是“轻度”超合金化。例如,06Cr18Ni11Ti钢,用于耐氧化性酸条件下,其熔敷金属的组成是0Cr21Ni9Nb。不但Cr、Ni含量有差异,而且是以Nb代替Ti。wC=0.4%的25-20热强钢,熔敷金属以26-26Mo或26-35Mo(wC=0.4%)为好。

对焊接性要求很严格的情况下,超合金化焊接材料的选用是十分必要的。有时甚至就采用Ni基合金(如Inconel合金)作为焊接材料焊接奥氏体钢。

5)不仅要重视焊缝金属合金系,而且要注意具体合金成分在该合金系中的作用;不仅考虑使用性能要求,也要考虑防止焊接缺欠的工艺焊接性的要求。为此要综合考虑,特别要限制有害杂质,尽可能提高纯度。

例如,从耐点蚀性考虑,加Cu是适宜的,但在低Ni的Fe-Cr-Mo系双相钢中,会增大热裂倾向。常用的Inconel625合金为Ni60Cr21Mo9Nb3,具有优异的热强性和耐蚀性,但却因Nb的存在而具有热裂倾向。所以,在改进型Inconel625合金中取消了Nb,成为Ni64Cr22Mo9。(https://www.xing528.com)

常用奥氏体不锈钢推荐选用的焊接材料见表10-5。

表10-5常用奥氏体不锈钢焊接材料的选用

应指出,母材与熔敷金属的匹配要作具体分析。例如,用同质的1Cr15Ni26Mo9N熔敷金属同1Cr15Ni26Mo9N母材组配,不一定很理想。因为wNi只有26%,wMo则高达9%,σ相脆化倾向可能比较大。如果这一产品结构在无σ相产生条件下使用时,这一组配还应视为是合理的。

2.焊接工艺要点

焊接不锈钢和耐热钢时,也同焊接其他材料一样,有一定的规律可以遵循。

(1)合理选择焊接方法 与焊条电弧焊相比,采用不锈钢药芯焊丝可将断续的生产过程变为连续的生产方式,从而减少了接头数目,而且不锈钢药芯焊丝不存在焊条发热和发红现象。与实心焊丝电弧焊相比,药芯焊丝合金成分调整方便,对钢材适应性强,焊接速度快。同埋弧焊相比,其热输入远小于埋弧焊,焊接接头性能更好。

选择焊接方法时限于具体条件,可能只能选用某一种。但须充分考虑到质量、效率和成本及自动化程度等因素,以获得最大的综合效益。例如奥氏体不锈钢管打底焊时,若采用背面充氩的实心焊丝打底焊工艺,不仅焊前准备工作较多,而且由于氩气为惰性气体,没有脱氧或去氢的作用,对焊前的除油、去锈等工作要求较严,尤其是现场高空、长距离管道施工时,背面充氩几乎是不可能的。采用药芯焊丝,可免去背面充氩的工艺,但焊后焊缝正、背面均需要清渣。如果采用实心焊丝(ER308L-Si、ER316L-Si)配合多元混合气体(Ar+He+CO2)进行不锈钢管打底焊,背面无需充氩,焊后也无需清渣,可大大提高生产效率。再如,焊接不锈钢薄板时,选用TIG焊是比较合适的;焊接不锈钢中、厚板时,宜选用气体保护焊或埋弧焊。但应根据施工条件及焊缝位置具体分析。例如对于平焊缝,板厚大于6mm时,可采用焊剂垫或陶瓷衬垫单面焊双面成形,不仅背面无需清根,还可节约焊接材料,提高生产效率。

(2)控制焊接参数,避免接头产生过热现象 奥氏体不锈钢热导率小,热量不易散失,焊接所需的热输入比碳钢低10%~20%。过高的热输入会造成焊缝开裂,降低耐蚀性,变形严重。采用小电流,窄焊道快速焊可使热输入减少,配合一定的急冷措施,可防止接头过热的不利影响。此外,还应避免交叉焊缝,并严格控制层间温度。

(3)对接头设计的合理性应给予足够的重视 以坡口角度为例,采用奥氏体不锈钢同质焊接材料时,坡口角度取60°(同一般结构钢的相同)是可行的;但如采用Ni基合金作为焊接材料,由于熔融金属流动更为粘滞,坡口角度取60°容易发生熔合不良现象。Ni基合金的坡口角度一般要增大到80°左右。

(4)控制焊接工艺稳定以保证焊缝金属成分稳定 因为焊缝性能对化学成分的变动有较大的敏感性,为保证焊缝成分稳定,必须保证熔合比稳定。

(5)控制焊缝成形 表面成形是否光整、是否有易产生应力集中之处会影响到接头的工作性能,尤其对耐点蚀和耐应力腐蚀开裂有重要影响。例如,采用不锈钢药芯焊丝时,焊缝呈光亮银白色,飞溅小,比不锈钢焊条、实心焊丝更易获得光整的表面成形。

(6)防止焊件工作表面的污染 奥氏体不锈钢焊缝受到污染,其耐蚀性会变差。焊前应清除焊件表面的油脂、污渍、油漆等杂质,否则这些有机物在电弧高温作用下分解,引起焊缝产生气孔或增碳,从而降低耐蚀性。但焊前和焊后的清理工作也常会影响耐蚀性,现场经验表明,焊后采用不锈钢丝刷清理奥氏体焊接接头,反而会产生点蚀。控制焊缝施焊程序,保证面向腐蚀介质的焊缝最后施焊,这样可避免面向介质的焊缝及其热影响区发生敏化。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。