1.奥氏体不锈钢焊接接头的耐蚀性

(1)晶间腐蚀18-8不锈钢焊接接头有三个部位能出现晶间腐蚀现象。在同一个接头并不能同时看到这三种晶间腐蚀的出现,这取决于钢和焊缝的成分。出现敏化区腐蚀就不会有熔合区腐蚀。焊缝区的腐蚀主要决定于焊接材料。现代技术水平可以保证焊缝区不会产生晶间腐蚀。

1)焊缝区晶间腐蚀。根据贫铬理论,为防止焊缝发生晶间腐蚀:一是通过焊接材料,使焊缝金属或成为超低碳情况,或含有足够的稳定化元素Nb(因Ti不易过渡到焊缝中而不采用Ti),一般希望wNb≥8wC或wNb≈1%;二是调整焊缝成分以获得一定数量的δ铁素体相。

如果母材不是超低碳不锈钢,采用超低碳焊接材料未必可靠,因为熔合比的作用会使母材向焊缝增碳。

焊缝中δ相的有利作用如下:

①可打乱单一γ相柱状晶的方向性,不致形成连续贫Cr层。

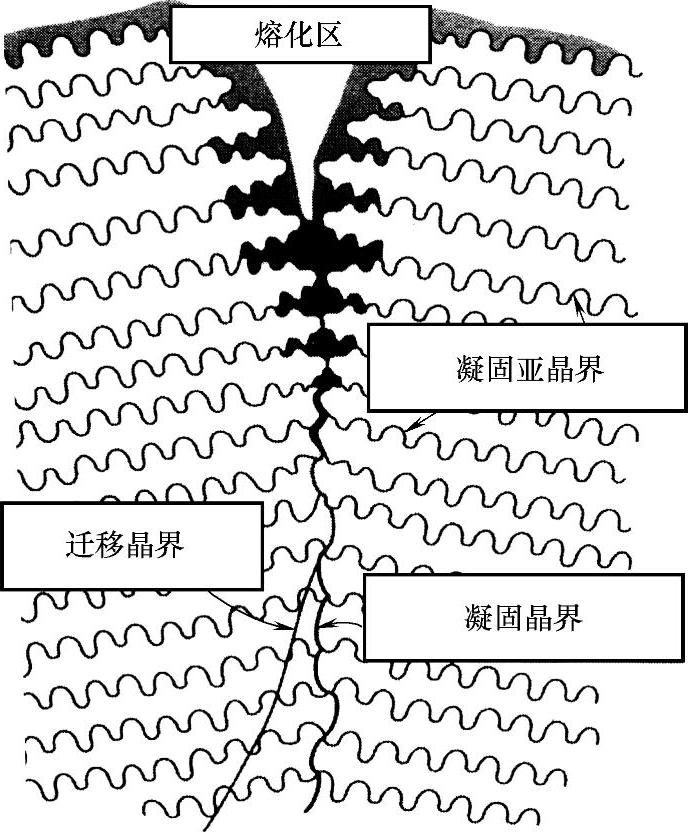

图10-8 初析相为奥氏体的焊缝组织中各种边界(界面)示意图

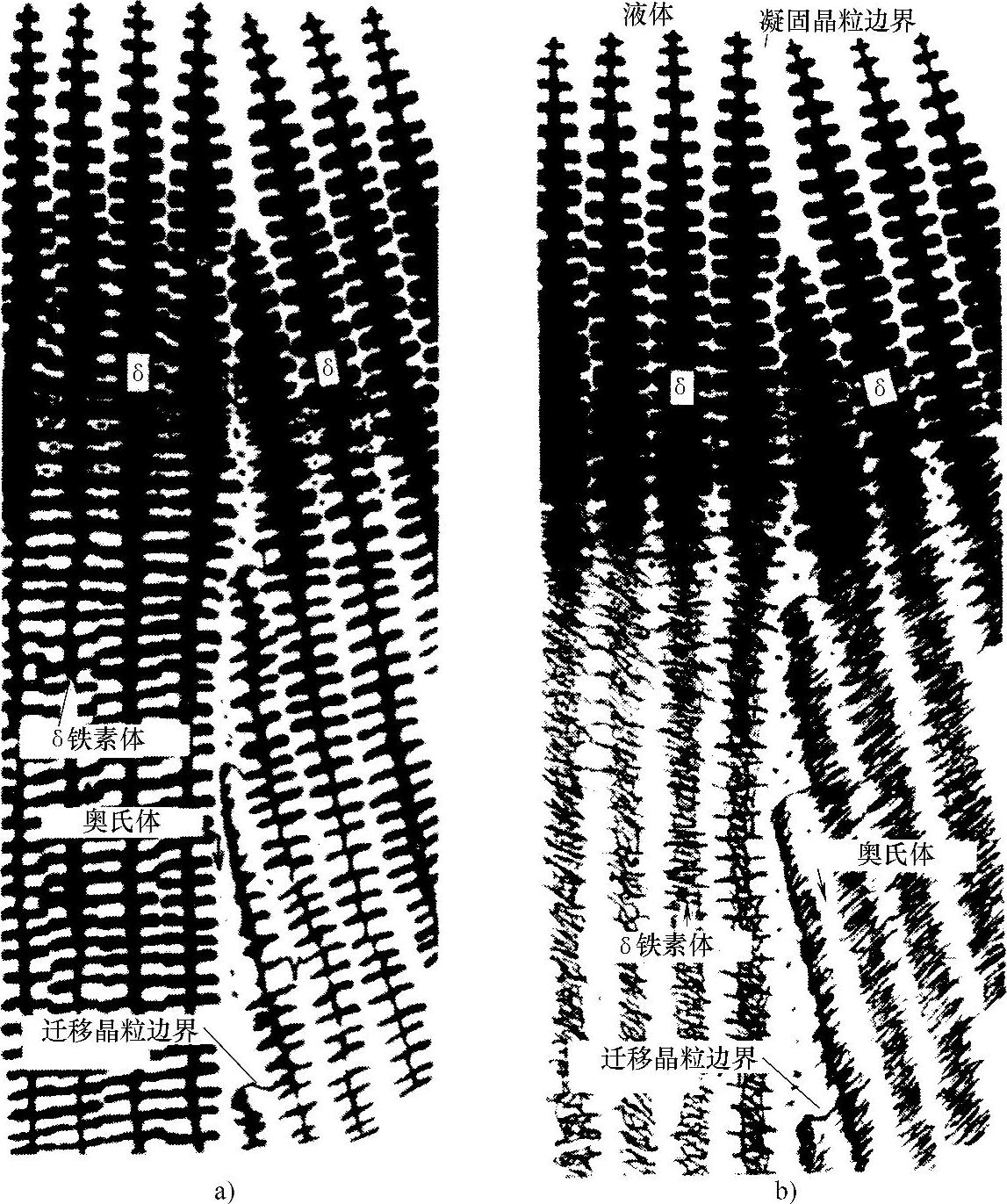

图10-9 FA模式凝固生成的焊缝组织示意图

a)A+骨架状铁素体 b)A+板条状铁素体

②δ相富Cr,有良好的供Cr条件,可减少γ晶粒形成贫Cr层。因此,常希望焊缝中存在体积分数为4%~12%的δ相。过量δ相存在,多层焊时易促使形成σ相,且不利于高温工作。在尿素之类介质中工作的不锈钢,如含Mo的18-8不锈钢,焊缝中最好不含δ相,否则易产生δ相选择腐蚀。

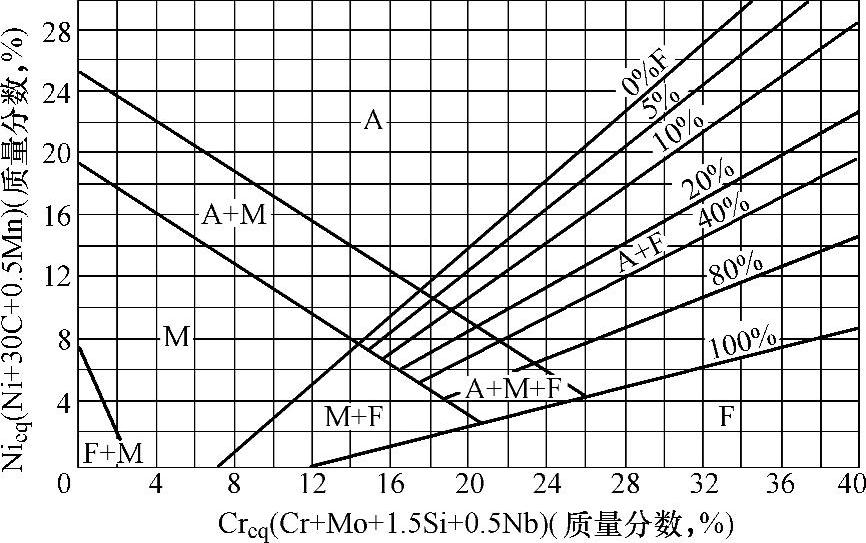

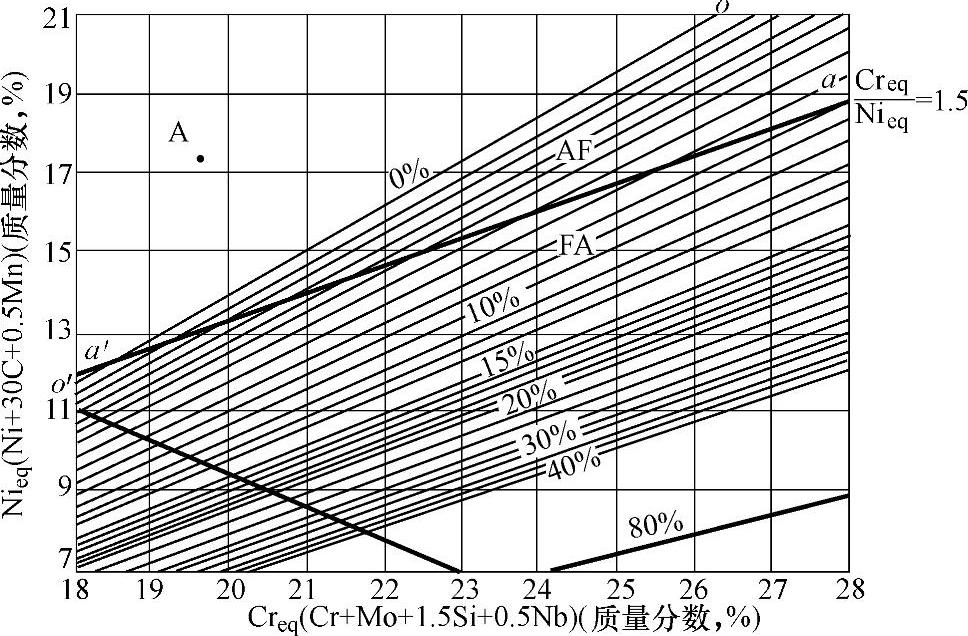

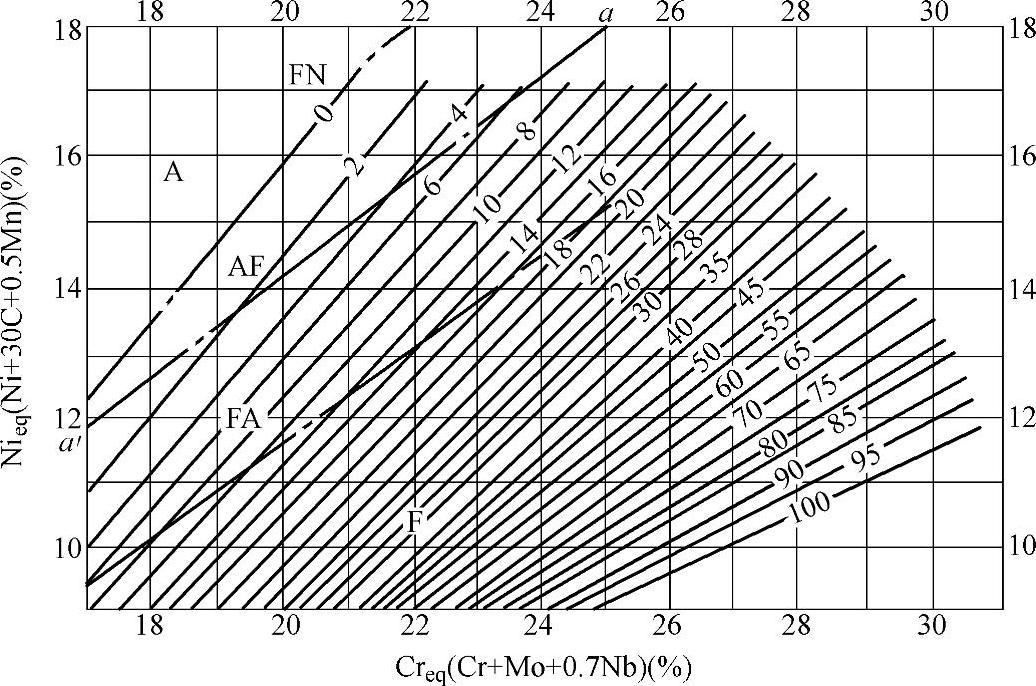

为了获得δ相,焊缝成分不会与母材完全相同,一般须适当提高铁素体化元素的含量,或提高Creq/Nieq的值。Creq称为铬当量,为把每一铁素体化元素,按其铁素体化的强烈程度折合成相当若干铬元素后的总和。Nieq称为镍当量,为把每一奥氏体化元素折合成相当镍元素后的总和。已知Creq及Nieq即可确定焊缝金属的室温组织。图10-10是应用很广的舍夫勒焊缝组织图。

舍夫勒(Schaeffler)焊缝组织图最早于1949年根据焊条电弧焊条件确定,这种组织图把室温组织与Creq和Nieq所表示的焊缝成分联系起来。根据舍夫勒焊缝组织图中Creq和Nieq的关系式,可以提出计算奥氏体焊缝金属中δ相含量的表达式:

φ(δ)=3(Creq-0.93Nieq-6.7)

为了考虑氮的影响,Nieq应计入N的作用,不同研究者曾提出几个改进的组织图,其中如德龙焊缝组织图,在Nieq计算中考虑N而加进一项30N。而对Mn、N强化的不锈钢,有1982年提出的改进舍夫勒焊缝组织图,其Nieq和Creq的计算式如下:

Creq=Cr+Mo+1.5Si+0.5Nb+3Al+5V

Nieq=Ni+30C+0.87Mn+K(N-0.045)+0.33Cu(10-2)式中,系数K与N含量有关:wN=0~0.20%时,K=30;wN=0.21%~0.25%时,K=22;wN=0.26%~0.35%时,K=20。

图10-10 舍夫勒焊缝组织图

上述焊缝组织图只是针对焊条电弧焊条件下化学成分的影响。如果焊缝结晶条件变化,例如焊接方法不同或冷却速度增大,将会是另外一种情况。冷却速度增大时,A+F区域将显著减小,δ相含量0%F线向右下方偏移,100%F线则向左上方偏移,这意味着易于获得单相A或单相F组织。

2)热影响区敏化区晶间腐蚀。敏化区晶间腐蚀是指焊接热影响区中加热峰值温度处于敏化加热区间的部位(故称敏化区)所发生的晶间腐蚀。只有18-8钢才会有热影响区敏化区存在,含Ti或Nb的18-8Ti或18-8Nb,以及超低碳18-8钢不易有敏化区出现。对于wC=0.05%的06Cr19Ni10不锈钢来说,Cr23C6的析出温度为600~850℃,TiC的析出温度则高达1100℃,如图10-11所示。如果冷却速度快,铬碳化物就不会析出。为防止18-8钢敏化区腐蚀,在焊接工艺上应采取小热输入、快速焊过程,以减少处于敏化区加热的时间。

3)刀状腐蚀。在焊接熔合区产生的晶间腐蚀,如刀削切口形式,故称为“刀状腐蚀”(Knife-line Corrosion),简称刀蚀。腐蚀区宽度初期不超过3~5个晶粒,但可逐步扩展到1.0~1.5mm。

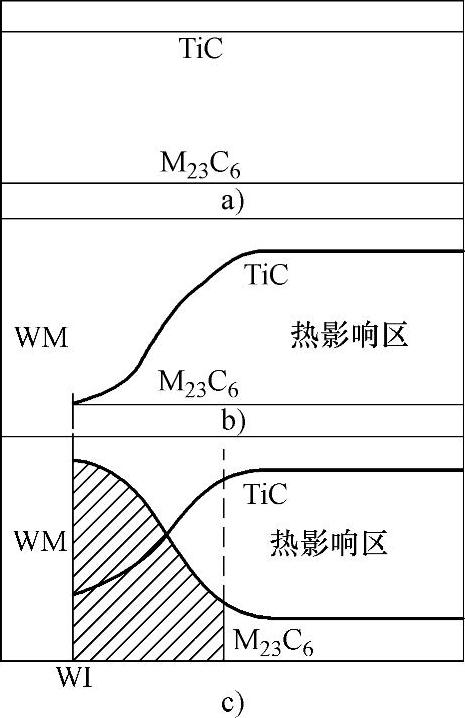

刀状腐蚀只发生在含Nb或Ti的18-8Nb和18-8Ti钢的熔合区,其实质与M23C6沉淀而形成贫Cr层有关。以18-8Ti为例,如图10-12a所示,焊前为1050~1150℃水淬固溶处理态,M23C6全部固溶,TiC则呈现沉淀游离态(因TiC在固溶处理时大部分不能固溶)。经过焊接后,在焊态下的熔合区,由于经历了1200℃以上的高温过热作用,发生的变化是TiC大部分固溶,峰值温度越高,TiC固溶量越大,如图10-12b所示。

图10-11 06Cr19Ni10不锈 钢中碳化物溶解曲线

TiC溶解时分离出来的碳原子插入到奥氏体点阵间隙中,Ti则占据奥氏体点阵节点的空缺位置。冷却时活泼的碳原子趋向奥氏体晶粒周边运动,Ti来不及扩散而保留在原地。因而碳将析集于晶界附近而成为过饱和状态,这已由示踪原子C14自射线照相所证实。这种状态如再经450~850℃中温敏化加热,如图10-12c所示,将发生M23C6沉淀,与之相对应地形成了晶界贫Cr区(图10-12c的影线区域)。越靠近熔合区,贫Cr越严重,因此可形成“刀状腐蚀”。显然,高温过热和中温敏化相继作用,是刀状腐蚀的必要条件,但不含Ti或Nb的18-8钢没有刀状腐蚀发生。超低碳不锈钢不但不发生敏化区腐蚀,也不会产生刀状腐蚀。

图10-12 18-8Ti钢热影响区中碳化物的分布特征

a)焊前 b)焊态 c)焊后敏化 WM—焊缝 WI—焊缝边界

18-8Ti钢和18-8Nb钢,最好控制wC<0.06%。焊接时尽量减少过热,如避免交叉焊缝和采用小热输入。面向腐蚀介质的一面无法放在最后施焊时,应调整焊缝尺寸和焊接参数,使另一面焊缝焊接时所产生的实际敏化加热热影响区不落在第一面的表面过热区上。此外,稀土元素如La、Ce可加速碳化物在晶内的沉淀,可有效地防止刀状腐蚀。

(2)应力腐蚀开裂(SCC)

1)腐蚀介质的影响。应力腐蚀的特点之一是腐蚀介质与材料组合的选择性,在此特定组合之外不会产生应力腐蚀。如在氯离子的环境中,18-8不锈钢的应力腐蚀不仅与溶液中氯离子有关,还与其溶液中氧含量有关。氯离子浓度很高、氧含量较少或氯离子浓度较低、氧含量较高时,均不会引起应力腐蚀。

2)焊接应力的作用。应力腐蚀开裂是应力和腐蚀介质共同作用的结果。由于低热导率及高热膨胀系数,不锈钢焊后产生较大的残余应力。应力腐蚀开裂的拉应力中,来源于焊接残余应力的超过30%,焊接拉应力越大,越易发生应力腐蚀开裂。在含氯化物介质中,引起奥氏体钢SCC的临界拉应力σth,接近奥氏体钢的屈服强度σs,即σth≈σs。在高温高压环境中,引起奥氏体钢SCC的临界拉应力远小于σs。而在H2SxO6介质中,由于晶间腐蚀领先,应力则起到加速作用,此时可认为σth≈0。

为防止应力腐蚀开裂,退火消除焊接残余应力很重要。残余应力消除程度与“回火参数”LMP(Larson Miller Parameter)有关,即

LMP=T(lgt+20)×10-3(10-3)

式中T——加热温度(K);

t——保温时间(h)。

回火参数(LMP)越大,残余应力消除程度越大。如18-8Nb钢管,外径为Ф125mm,壁厚25mm,焊态时的焊接残余应力σR=120MPa。消除应力退火后,LMP≥18时才开始使σR降低;当LMP≈23时,σR≈0。

应指出,为消除应力,加热温度T的作用效果远大于加热保温时间t的作用。

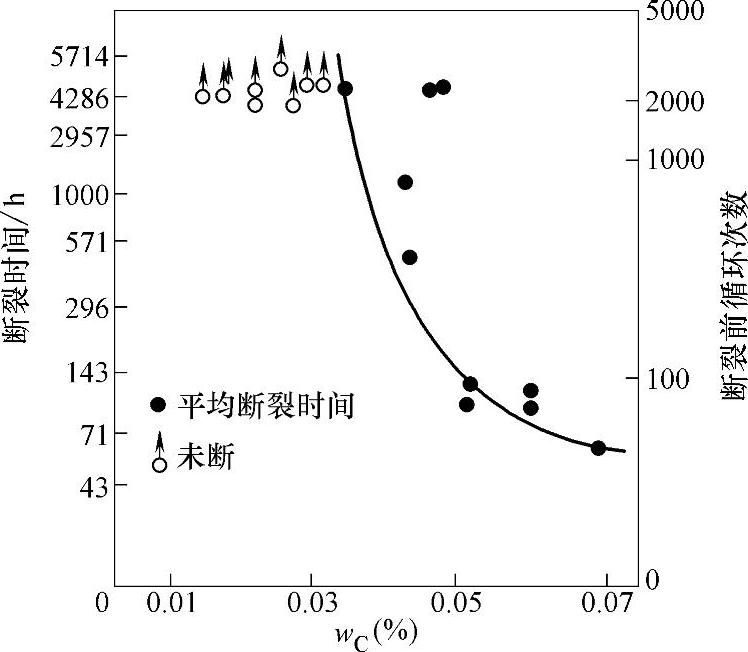

3)合金元素的作用。应力腐蚀开裂大多发生在合金中,在晶界上的合金元素偏析引起合金晶间开裂是应力腐蚀的主要因素之一。对于焊缝金属,选择焊接材料具有重要意义。从组织上看,焊缝中含有一定数量的δ相有利于提高氯化物介质中的耐SCC性能,但却不利于防止氢脆开裂型的SCC,因而在高温或高压加氢的条件下工作就可能有问题。在氯化物介质中,提高Ni的含量可提高抗应力腐蚀能力。Si能使氧化膜致密,因而是有利的;加Mo则会降低Si的作用。但如果SCC的根源是点蚀坑,则因Mo有利于防止点蚀,会提高耐SCC性能。超低碳有利于提高抗应力腐蚀开裂性能,如图10-13所示。

引起应力腐蚀开裂须具备三个条件:首先是金属在该环境中具有应力腐蚀开裂的倾向;其次是由这种材质组成的焊接结构接触或处于选择性的腐蚀介质中;最后是有高于一定水平的拉应力。

(3)点蚀 奥氏体钢焊接接头有点蚀倾向,即使耐点蚀性优异的双相钢有时也会有点蚀产生。但含Mo钢耐点蚀性比不含Mo的钢要好,如18-8Mo就比18-8钢耐点蚀性好。点蚀已被视为重要问题,因为点蚀难控制,并常成为应力腐蚀的开裂源。点蚀指数PI越小的钢,点蚀倾向越大。最容易产生点蚀的部位是焊缝中的不完全混合区,其化学成分与母材相同,但却经历了熔化与凝固过程,应属焊缝的一部分。焊接材料选择不当时,焊缝中心部位也会有点蚀产生,其主要原因应归结为耐点蚀成分Cr与Mo的偏析。例如,奥氏体钢Cr22Ni25Mo中Mo的质量分数为3%~12%,在钨极氩弧焊(TIG)时,枝晶晶界含Mo量与其晶轴含Mo量之比(即偏析度)达1.6,Cr偏析度达1.25,因而晶轴负偏析部位易产生点蚀。钨极氩弧焊自熔焊接所形成的焊缝易形成点蚀,甚至填送同质焊丝时也是如此,耐点蚀性仍不如母材。

图10-13 18-8钢管焊接接头SCC断裂时间与材料含碳量的关系 (介质—288℃纯水;应力—σ0.2×1.36方波交变应力,每个循环保持75min)

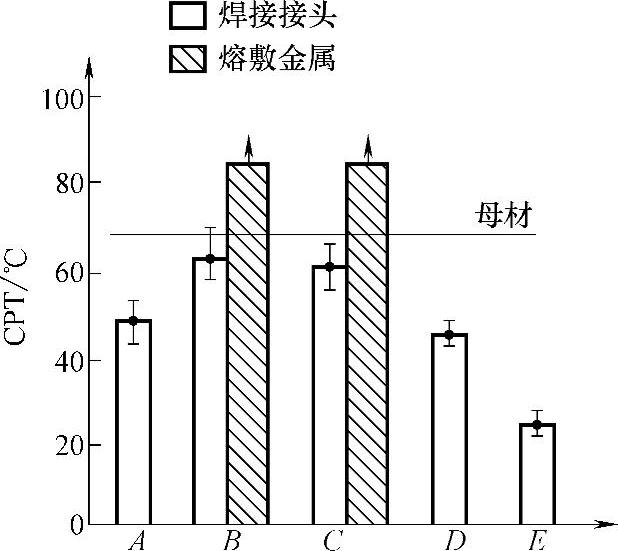

图10-14 不同焊丝TIG焊时的临界点蚀温度(CPT) [(Fe3 Cl 6%+NHCl 0.05%(质量分数),24h侵蚀]

A—00Cr23Ni24Mo8.4N0.29 B—00Cr22Ni62Mo8.5N0.11 C—00Cr22Ni62Mo8.7Nb3.4 D—不填丝 E—00Cr19Ni13Mo3.7N0.03

为提高耐点蚀性,一方面须减少Cr、Mo的偏析;另一方面可采用比母材具有更高Cr、Mo含量的所谓“超合金化”焊接材料。提高Ni含量,晶轴中Cr、Mo的负偏析显著减少,因此采用高Ni焊丝有利。常采用“临界点蚀温度”CPT(Critical Pitting Temperature)来评价耐点蚀性,如图10-14所示。

图10-14中所用母材为00Cr20Ni18Mo6。除了D为自熔TIG焊,其余均为填丝TIG焊。从图10-14可见,除了采用B、C两种Ni基合金焊丝,其余情况下焊接接头的临界点蚀温度CPT值均低于母材的CPT值(为65~70℃)。自熔焊接的接头,其CPT刚刚达到45℃。A的情况,Mo、Ni、Cr均提高了含量,虽已成为“超合金化”匹配,但仍达不到母材的水平。因此,为提高耐点蚀性不能进行自熔焊接,焊接材料与母材须“超合金化”匹配;须考虑母材的稀释作用,以保证足够的合金元素含量;提高Ni含量有利于减小微观偏析,必要时可采用Ni基合金焊丝。

2.热裂纹

奥氏体不锈钢焊接时,在焊缝及近缝区都有产生裂纹的可能性,主要是热裂纹,最常见的是焊缝凝固裂纹。热影响区粗晶区的热裂纹大多是液化裂纹。在大厚度焊件中有时也见到焊道下裂纹。(https://www.xing528.com)

(1)奥氏体不锈钢焊接热裂纹的原因Cr-Ni奥氏体钢焊接时有较大的热裂倾向,主要与下列特点有关:

1)奥氏体不锈钢的热导率小和线胀系数大,在焊接局部加热和冷却条件下,接头在冷却过程中形成较大的拉应力。焊缝凝固期间存在较大拉应力是产生热裂纹的必要条件。

2)奥氏体不锈钢易于联生结晶形成方向性强的柱状晶的焊缝组织,有利于有害杂质偏析,而促使形成晶间液膜,易于促使产生凝固裂纹。

3)奥氏体不锈钢及焊缝的合金组成较复杂,不仅S、P、Sn、Sb之类杂质可形成易熔液膜,一些合金元素因溶解度有限(如Si、Nb),也能形成易熔共晶,如硅化物共晶、铌化物共晶。这样,焊缝及近缝区都可能产生热裂纹。在高Ni稳定奥氏体不锈钢焊接时,Si、Nb是产生热裂纹的重要原因之一。18-8Nb奥氏体不锈钢近缝区液化裂纹就与含Nb有关。

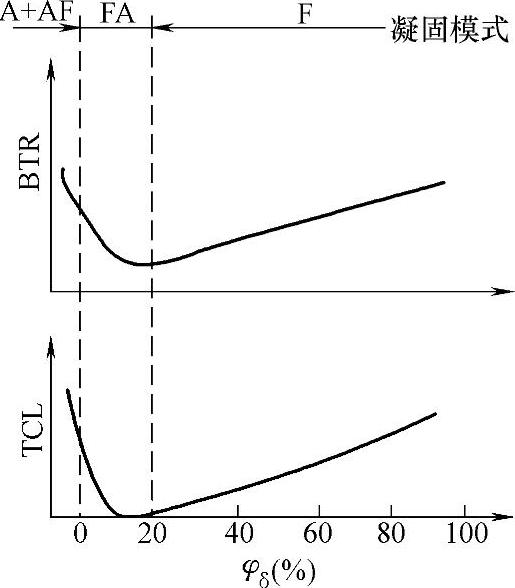

(2)凝固模式对热裂纹的影响 凝固裂纹易产生于单相奥氏体(γ)组织的焊缝中,如果为γ+δ双相组织,则不易产生凝固裂纹。通常用室温下焊缝中δ相数量来判断热裂倾向。如图10-15所示,室温δ铁素体数量由0%增至100%,热裂倾向与脆性温度区间(BTR)大小完全对应。

图10-15 δ铁素体含量对热裂倾向的影响(Trans-Varestraint试验)

TCL—裂纹总长 BTR—脆性温度区间

凝固裂纹产生于真实固相线之上的凝固过程后期,用室温组织来评价凝固过程总有缺憾,必须联系凝固模式(结晶模式)进行考虑才更合理。图10-5为Fe-Cr-Ni三元合金的伪二元相图。图中标出的虚线④合金,其室温平衡组织为单相γ,实际冷却得到的室温组织可能含5%~10%(体积分数)的δ相。但凝固开始到结束都是单相δ相组织,只是在继续冷却时,由于发生δ→γ相变,δ相数量越来越少,在平衡条件下直至为零。

凝固裂纹与凝固模式有直接关系。晶粒润湿理论指出,偏析液膜能够润湿γ-γ、δ-δ界面,不能润湿γ-δ异相界面。以FA模式形成的δ铁素体呈蠕虫状,妨碍γ枝晶支脉发展,构成理想的γ-δ界面,因而不会有热裂倾向。单纯F或A模式凝固时,只有γ-γ或δ-δ界面,所以会有热裂倾向。以AF模式凝固时,由于是通过包晶/共晶反应面形成γ+δ,这种共晶δ不足以构成理想的γ-δ界面,所以仍然可以呈现液膜润湿现象,以致还会有一定的热裂倾向。

显然,AF与FA的分界线具有重要意义。由图10-5可知,这个界线应通过点A(实为共晶线)。按舍夫勒焊缝组织图Creq、Nieq的计算,这个界线大体相当Creq/Nieq≈1.5。如将这一界线标于舍夫勒焊缝组织图上,可将防止热裂纹所需室温δ相数量与凝固模式AF/FA界线联系起来。图10-16为标有AF/FA界线的舍夫勒焊缝组织图。

图10-16 标有AF/FA界线的舍夫勒焊缝组织图

西威尔(Siewert)等1988年和1992年先后发表了标有凝固模式的新焊缝组织图,如图10-17即为WRC-1992焊缝组织图。图中将δ相数量用“铁素体数目”FN(Ferrite Number)表示,是利用δ相有磁性而用磁性检验仪测定的读数,可写成FN0、FN1、FN3、…、FN100。早期的德龙组织图中也标有FN(只标到FN18),同时也标出δ%。两者对照,不足FN10时,FN标示值大体相当δ%标示值;超过FN10后,FN标示值越来越大于δ%的标示值。

在WRC新焊缝组织图中,由于Creq(%)、Nieq(%)的计算不同于舍夫勒组织图,因此图中标出的AF/FA界线(图10-17中的aa′)其Creq/Nieq小于1.5,一般为1.4。

应指出,有时焊缝金属并非一定是以某一单一凝固模式进行凝固,也可见到混合凝固模式,焊缝中一个局部区域是AF模式,另一个局部区域则是FA模式。例如,E316L(00Cr17Ni12Mo2)不锈钢焊条所焊焊缝,同时存在AF及FA两个凝固模式,而且热裂纹出现在以AF模式凝固的局部区域。

图10-17 WRC-1992焊缝组织图 (适用范围:wMn≤10%,wMo≤3%,wSi≤1%,wN≤0.2%)

从图10-16和图10-17可以看出,为防止热裂纹所需最少室温δ相数量对于不同Creq的奥氏体钢焊缝并不相同。同一型号的焊条因成分调整造成的波动范围可能比较大,致使熔敷金属中的δ相数量有很大差异。Creq/Nieq值越大,δ相数量就越多。采用室温δ相数量为间接判据是因为缺乏适当方法直接确定凝固模式或凝固过程中的组织状态。有一种新的方法可以直接用浸蚀方法在焊后观察到凝固模式。

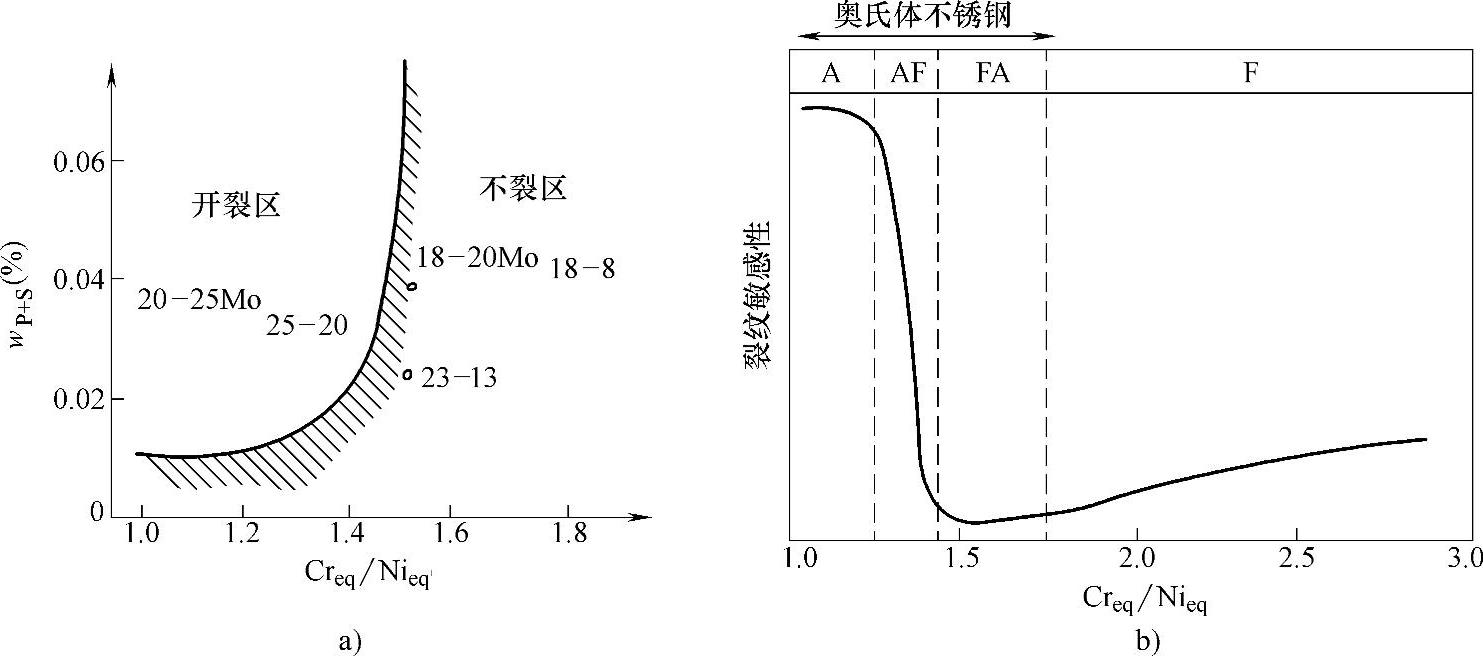

焊接热影响区的热裂纹,多属液化裂纹,也与偏析液膜有联系,因此,同焊缝凝固裂纹一样,也与Creq/Nieq值有同样的依赖关系,图10-18给出一个很有意义的研究结果。由图10-18可见,焊接热影响区的热裂纹与母材纯度有重要关系。按舍夫勒焊缝组织图计算,在Creq/Nieq<1.5时,力求钢中杂质wP+wS<0.01%,方可保证不产生热裂纹。最易产生液化裂纹的部位是紧邻熔合区的过热区(1300~1450℃),这个部位有利于出现偏析液膜。

图10-18 焊接热影响区热裂纹与Creq/Nieq的关系

a)Creq/Nieq和S+P的影响 b)Creq/Nieq和凝固模式的影响

图10-18表明,影响焊接热裂倾向的关键是决定凝固模式的Creq/Nieq值。由此可知,18-8系列奥氏体钢,因Creq/Nieq处于1.5~2.0之间,一般不易发生热裂纹;而25-20系列奥氏体钢,因Creq/Nieq<1.5,Ni含量越高,比值越小,所以具有明显的热裂纹敏感性。

(3)化学成分对热裂纹的影响 调整成分归根结底还是通过组织发生作用。对于焊缝金属,调整化学成分是控制焊缝组织性能(包括裂纹问题)的重要手段。但如何进行冶金化,还未能获得完全有规律的认识。因为,任何钢种都是一个复杂的合金系统,某一元素单独作用与和其他元素共存时发生的作用,往往不尽相同,甚至可能相反。例如,对于18-8不锈钢和25-20不锈钢,合金化的方向就有所不同。

1)Mn的影响。在单相奥氏体钢中Mn是有利的,若同时存在Cu时,Mn与Cu可相互促进偏析,晶界易出现偏析液膜而增大热裂倾向。因而,焊接25-20钢时可提高Mn含量,焊接Cr23Ni28Mo3Cu3Ti不锈钢时,不可添加Mn,应着眼于脱硫,加入少量Mn,在不致使δ相减少或消失时是有益的。

2)S、P的影响。焊接奥氏体钢时S、P易形成低熔点化合物,增加焊接热裂倾向。P易在焊缝中形成低熔点磷化物,而S易在热影响区形成低熔点硫化物而增加热裂敏感性。在焊缝中,S对热裂敏感性比P弱,因为在焊缝中S能形成MnS,且离散地分布在焊缝中。在热影响区中S比P对裂纹敏感性更强,因为S比P的扩散速度快,更容易在晶界偏析。焊缝中S、P的质量分数应限制在0.015%以内。

S和P对18-8钢与25-20钢中的影响程度是有差异的。这是因为S、P在δ-Fe与γ-Fe中的溶解度相差很大所致。S在δ-Fe中的溶解度约为在γ-Fe中的10倍。S、P在Ni中的溶解度均为零,所以高Ni奥氏体钢中的S、P更易偏析。

3)Si的影响。Si是铁素体化元素,焊缝中wSi>4%后,碳的活动能力增加,形成碳化物或碳氮化合物,因此为了提高抗晶间腐蚀能力,须使焊缝中wC不超过0.02%。Si含量增加还会导致含硅脆性相析出、σ相区扩大,以及形成Ni-Si、Fe-Si、Cr-Ni-Si-Fe等低熔点化合物,增加热裂敏感性。

Si在18-8不锈钢中促使产生δ相,可提高抗裂性,可不必过分限制;但在25-20不锈钢中,Si偏析强烈,易引起热裂。在Ni合金中,wSi=0.3%即可出现热裂纹。25-20不锈钢焊缝中wSi<2%时增大Si的质量分数,热裂倾向加大;当wSi>2%时,由于铁素体化作用,出现δ相时,即成为AF模式凝固时,热裂倾向有所降低。

4)Nb的影响。铌可与P、Cr及Mn一起形成低熔点磷化物,而与Si、Cr和Mn则可形成低熔点硫化物-氧化物杂质。铌在晶粒边界富集,可形成富Nb、Ni的低熔点相,结晶温度甚至低于1160℃。含铌的低熔点相在铁素体和奥氏体中的溶解度不同,从而对热裂倾向影响不同。例如,铌合金化的焊缝金属中铁素体相为5%(体积分数)时,含铌低熔点相只有0.3%(体积分数);而在单相奥氏体中,含铌低熔点相会显著增加到1.5%(体积分数)。在wNb<1%的不锈钢焊缝中,铌对抗裂性的不良影响几乎可以由一次铁素体结晶来补偿。

5)Ti的影响。钛也可以形成低熔点相,如在1340℃时,焊缝中就可以形成钛碳氮化物的低熔点相。含钛低熔点相的形成对抗裂性的影响不如铌的明显,因为钛与氧有强的结合力,因此钛通常不用于焊缝金属的稳定化,而是用于钢的稳定化。钛主要是对母材及热影响区液化裂纹的形成有影响。

6)碳的影响。碳对于热裂敏感性的影响仅在一次结晶为奥氏体的单相奥氏体化的焊缝金属中,碳对热裂敏感性的影响很复杂,还取决于合金成分。例如,在非稳定化25-20不锈钢焊缝金属中,wC从0.05%到0.1%,可提高抗裂性。而在铌稳定化的焊缝金属中,碳可以形成低熔点碳化物共晶,增加热裂敏感性。

7)硼的影响。硼是对抗热裂性影响最坏的元素。高温时硼在奥氏体中的溶解度非常低,只有0.005%(质量分数),硼与Fe、Ni都能形成低熔点共晶。因此,要限制焊缝中的硼含量。Cr18Ni10钢中wB不应超过0.0035%,对于含Ti的钢来说,wB要控制在0.0050%以下。硼对于单相奥氏体铌稳定化的Cr-Ni-Mo钢的影响很大,它可降低固相线温度,增加热裂敏感性,但这种不利作用可通过添加氮来抵消。

总之,凡是溶解度小而能偏析形成易熔共晶的成分,都可能引起热裂纹的产生。凡可无限固溶的成分(如Cu在Ni中)或溶解度大的成分(如Mo、W、V),都不会引起热裂。奥氏体钢焊缝,提高Ni含量时,热裂倾向会增大;而提高Cr含量,对热裂不发生明显影响。在Ni含量低的奥氏体钢中加Cu时,焊缝热裂倾向也会增大。凡促使出现A或AF凝固模式的元素,该元素会增大焊缝的热裂倾向。

其实热裂纹不仅出现于枝晶晶界,也会产生于所谓“多边化”边界的亚晶界,称为“多边化裂纹”。Mo、W、Ta可以提高多边化激活能,因而有利于防止多边化裂纹。

应指出,使用含Mo、W的Ni基焊丝(如Hastelloy合金)的经验表明,Mo、W的有利作用不仅在于防止多边化裂纹,对防止凝固裂纹也很有好处。

(4)焊接工艺的影响 在合金成分一定的条件下,焊接工艺对是否会产生热裂纹也有一定影响。

为避免焊缝枝晶粗大和过热区晶粒粗化,以致增大偏析程度,应尽量采用小焊接热输入、快速焊工艺,而且不应预热,并降低层间温度。不过,为了减小焊接热输入,不应过分增大焊接速度,而应适当降低焊接电流。增大焊接电流,焊接热裂纹的产生倾向也随之增大。过分提高焊接速度,焊接时反而更易产生热裂纹。这是因为随着焊接速度增大,冷却速度也要增大,于是增大了凝固过程的不平衡性,凝固模式将依次变化为FA→AF→A,相当于图10-5中A点向右移动,因此热裂倾向增大。例如,焊接速度为0.9m/min的TIG焊,或焊接速度为4m/min的激光焊,因为是不平衡凝固,致使热裂倾向增大。在高速焊接时,为获得FA凝固模式,须调整成分以获得更大的Creq/Nieq值。

多层焊时,要等前一层焊缝冷却后再焊接后一层焊缝,层间温度不宜过高,以避免焊缝过热。施焊过程中焊条或焊丝也不宜摆动,采取窄焊道的操作工艺。

3.析出现象

在不锈钢中,σ相通常只有在铬的质量分数大于16%时才会析出,由于Cr有很高的扩散性,σ相在铁素体中析出比奥氏体中快。δ→σ的转变速度与δ相的合金化程度有关,而不单是δ相的数量。凡铁素体化元素均加强δ→σ转变,即被Cr、Mo等浓化了的δ相易于转变析出σ相。

σ相是一种硬脆而无磁性的金属间化合物相,具有变成分和复杂的晶体结构。σ相的析出使材料的韧性降低,硬度和脆性增加,有时还增加了材料的腐蚀敏感性。σ相的产生是由δ→σ或γ→σ。

不锈钢中的合金元素影响σ相的析出区域和转变动力学。在温度为816℃、析出时间为1000h的条件下,Fe-Cr-Ni合金中合金元素对σ相析出的影响,可用816℃下材料脆化的铬当量来近似表示,即

Creq=wCr+0.31wMn+1.76wMo+1.70wNb+1.58wSi+2.44wTi+1.22wTa+2.02wV+0.97wW-0.266wNi-0.177wCo (10-4)

式(10-4)中带“+”号的元素由于σ相的析出,加速了材料在816℃下的脆化,只有Ni和Co的作用相反。

碳可大大减慢σ相的析出,如果大部分经过固溶处理后留在奥氏体中的碳以M23 C6碳化物的形式析出,此时才会析出σ相。这是由于碳在σ相中的溶解度很小,σ相仅能从不含有溶解碳的奥氏体中形成。如果碳以碳化物的形式析出,如M23C6,在碳化物的周围就会贫铬,而那些无碳区的铬含量将会降至形成σ相的极限值16%以下,从而减慢了σ相的析出。只有贫铬区通过Cr从周围区域扩散过来达到均匀化,σ相才能开始析出。如果碳以Ti、Nb稳定碳化物的形式保留,那么碳对σ相析出的影响就基本丧失。因此钛或铌稳定的钢中,碳对σ相析出的减慢作用很小。对于奥氏体不锈钢的焊接接头,由于其组织中δ相较少,所以一般情况下不易产生σ脆化。但对于长期高温服役、合金元素含量较多的焊接接头,要注意σ相析出脆化。

4.低温脆化

为了满足低温韧性要求,有时采用18-8不锈钢,焊缝组织希望是单一γ相,为完全面心立方结构,尽量避免出现δ相。δ相的存在,总是恶化低温韧性,δ相对低温韧性的影响见表10-4。虽然单相γ焊缝低温韧性比较好,但仍不如固溶处理后的1Cr18Ni9Ti钢母材,例如aKU(-196℃)≈230J/cm2,aKU(20℃)≈280J/cm2。其实“铸态”焊缝中的δ相因形貌不同,可以具有相异的韧性水平。以超低碳18-8钢为例,焊缝中通常可能出现三种形态的δ相:球状、蠕虫状和花边条状(Lacy Ferrite),以蠕虫状居多。蠕虫状δ相会造成脆性断口形貌,但蠕虫状δ相对抗热裂有利。从低温韧性的角度考虑,希望稍稍提高Cr含量(对于18-8钢可将Cr的质量分数提高到稍微超过20%),以获得少量花边条状δ相,低温韧性会得到改善,其冲击韧度值可达到常温时数值的80%。在这种情况下,焊缝中有少量δ相是可以容许的。

表10-4焊缝组织状态对韧性的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。