1.焊接方法和焊接材料

低碳调质钢焊接要解决的问题:一是防止裂纹;二是在保证满足高强度要求的同时,提高焊缝金属及热影响区的韧性。为了消除裂纹和提高焊接效率,一般采用熔化极气体保护焊(MIG、MAG)等自动或半自动焊接方法。

焊态下使用的低碳调质钢,应考虑焊缝金属的力学性能与母材接近。母材强度级别较高或焊接大厚度、大拘束度的构件时,为了防止出现焊接冷裂纹,可选用焊缝强度稍低于母材强度的焊材。按等强匹配选择焊材时,应考虑板厚、接头形式、坡口形状及焊接热输入等因素的影响,这些因素对焊缝稀释率(即对焊缝成分和组织)和冷却速度有影响,因此最终影响焊缝金属的力学性能。

对于调质钢焊后热影响区强度和韧性下降的问题,可焊后重新调质处理。对于焊后不能再进行调质处理的,要限制焊接热输入。

焊接屈服强度ReL≥980MPa的低碳调质钢,如10Ni-Cr-Mo-Co等,采用钨极氩弧焊、电子束焊可获得良好的焊接质量;对于屈服强度ReL≤980MPa的低碳调质钢,焊条电弧焊、埋弧焊、气体保护焊都能采用;但对于屈服强度ReL≥690MPa的低碳调质钢,熔化极气体保护焊(如Ar+CO2混合气体保护焊)是最合适的焊接方法。采用多丝埋弧焊和电渣焊等热输入大、冷却速度低的焊接方法,焊后须进行调质处理。

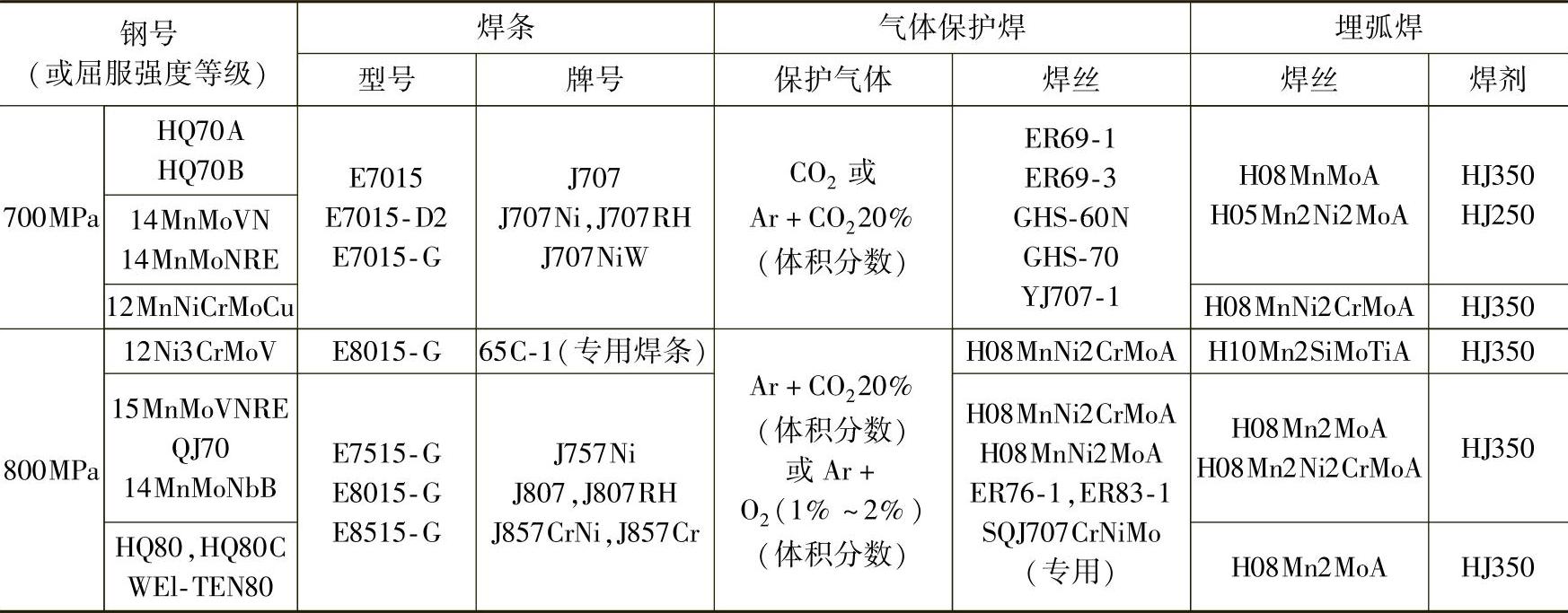

低碳调质钢焊后一般不再进行热处理,在选择焊接材料时要求焊缝金属在焊态下应接近母材的力学性能。特殊条件下,如结构的刚度很大、冷裂纹很难避免时,应选择比母材强度稍低的材料作为填充金属。抗拉强度为700~800MPa钢焊接材料的选用见表9-12。

高强高韧性钢用于重要的焊接结构,包括低温和承受动载荷的结构,对焊接热影响区韧性要求较高,不宜采用大热输入的焊接方法。采用焊条电弧焊时要用超低氢焊条。这类钢中Ni含量较高,配套焊材也应选择Ni含量较高的焊条或焊丝,保证高强度和良好的塑韧性,包括较高的低温韧性。

表9-12抗拉强度为700~800MPa钢焊接材料的选用

对低碳调质钢焊缝金属有害的脆化元素(如S、P、N、O、H)须加以限制。在焊条药皮渣系的选择上,由于低氢型药皮具有扩散氢含量低,熔敷金属中S、P杂质及含氧量低,焊缝具有较高的塑性、韧性及抗裂性,因此用于焊接低碳调质钢的焊条几乎都选用低氢型碱性渣系。强度级别690~800MPa的焊缝多采用Mn-Cr-Mo系、Mn-Ni-Mo系或Mn-Ni-Cr-Mo系焊丝。对焊缝韧性要求较高时,可采用含Ni的焊丝,如H08CrNi2MoA等。焊接690MPa级以下的高强度钢时,既可采用熔炼焊剂,也可采用烧结焊剂;焊接800MPa级高强度钢时,为了得到高的韧性,应采用烧结焊剂。因为熔炼焊剂碱度较低,为提高韧性应提高焊剂碱度,而熔炼焊剂的碱度受限,因此在高强度低碳调质钢中的应用受到限制。

铁素体化元素对低碳调质钢焊缝韧性有不利影响,除了Mo在很窄的含量范围(wMo=0.3%~0.5%)有较好的作用外,其余铁素体化元素均在强化焊缝的同时降低韧性,V、Ti、Nb的作用最明显。奥氏体化元素中C对韧性最为不利,Mn、Ni则在相当大的含量范围内有利于改善焊缝韧性。

2.焊接参数

这类钢的特点是含碳量低,基体组织是强度和韧性较高的低碳马氏体+下贝氏体,这对焊接有利。调质状态下的钢材,只要加热温度超过它的回火温度,性能就会发生变化。焊接时由于热的作用使热影响区强度和韧性的下降几乎是难以避免的。因此,低碳调质钢焊接时要注意两个基本问题:(https://www.xing528.com)

①要求马氏体转变时的冷却速度不能太快,使马氏体有“自回火”作用,以防止冷裂纹的产生。

②要求在800~500℃之间的冷却速度大于产生脆性混合组织的临界速度。

这两个问题是制定低碳调质钢焊接参数的主要依据。此外,在选择焊接材料和确定焊接参数时,应考虑焊缝及热影响区组织状态对焊接接头强韧性的影响。

不预热条件下焊接低碳调质钢,焊接工艺对热影响区组织性能影响很大,其中控制焊接热输入是保证焊接质量的关键,应给予足够的重视。

(1)焊接热输入的确定 热输入增大使热影响区晶粒粗化,同时也促使形成上贝氏体,甚至形成M-A组元,使韧性降低。当热输入过小时,热影响区的淬硬性明显增强,也使韧性下降。焊接热输入的确定以抗裂性和对热影响区韧性要求为依据。从防止冷裂纹出发,要求冷却速度慢为佳;但对防止脆化来说,要求冷却速度快些较好,因此应兼顾两者的冷却速度范围。这个范围的下限取决于不产生冷裂纹,上限取决于热影响区不出现脆性组织。所选的焊接热输入应保证热影响区的冷却速度刚好在该区域内。

对于低碳调质钢,一般认为wC=0.18%是形成低碳马氏体的界限,wC>0.18%时将出现高碳马氏体,对韧性不利。因此,wC>0.18%时不应提高冷却速度,wC<0.18%时可以提高冷却速度。对于含碳量低的低合金钢,提高冷却速度(减小热输入)以形成低碳马氏体,对保证韧性有利。也就是说,焊接热输入适当时,得到ML+BL混合组织时,可以获得最佳的韧性效果。

焊接厚板时,即使采用了大的热输入,冷却速度还是超过了它的上限,这就须通过预热来使冷却速度降到低于不出现裂纹的极限值。在保证不出现裂纹和满足热影响区韧性的条件下,热输入应尽可能选得大一些。通过试验确定每种钢的热输入的最大允许值,然后根据最大热输入时的冷裂纹倾向来考虑是否需要预热,一般要求低温预热。

为了限制过大的焊接热输入,低碳调质钢不宜采用大直径的焊条或焊丝施焊,应尽量采用多层多道焊工艺,采用窄焊道而不用横向摆动的运条技术。这样不仅使热影响区和焊缝金属有较好的韧性,还可以减小焊接变形。双面施焊的焊缝,背面焊道应采用碳弧气刨清理焊根并打磨气刨表面后再进行焊接。

低碳调质高强高韧性钢对接头区强韧性要求较高,这类钢对焊接热输入、预热温度、层间温度的控制更为严格,应采用较小焊接热输入的多层多道焊工艺。

(2)焊前预热和焊后热处理 当低碳调质钢板厚不大、接头拘束度较小时,可以采用不预热焊接工艺。如焊接板厚小于10mm的Q590、Q690钢,采用低氢型焊条电弧焊、CO2气体保护焊或Ar+CO2混合气体保护焊,可以不预热焊接。

当焊接热输入提高到最大允许值裂纹还不能避免时,就须采取预热措施。对低碳调质钢来说,预热的目的是为了防止裂纹,对改善热影响区组织性能影响不大。相反,从它对t8/5的影响看,对热影响区韧性还可能有不利的影响,因此在焊接低碳调质钢时采用较低的预热温度(T0≤200℃)。

预热的另一个目的是希望能降低马氏体转变时的冷却速度,通过马氏体的“自回火”作用来提高抗裂性能。当预热温度过高时不仅不能防止冷裂,反而会使800~500℃的冷却速度低于出现脆性混合组织的临界冷却速度,使热影响区韧性下降。所以要避免不必要的提高预热温度,包括层间温度。低碳调质钢焊接结构一般是在焊态下使用,正常情况下不进行焊后热处理。除非焊后接头区强度和韧性过低、焊接结构受力大或承受应力腐蚀以及焊后需要进行高精度加工以保证结构尺寸等,才进行焊后热处理。为了保证材料的强度,焊后热处理温度必须比母材原调质处理的回火温度低30℃左右。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。