微合金化钢(特别是超细晶粒钢)焊接的关键是如何使焊接熔合区和热影响区的组织性能与母材超细晶状态相匹配。针对超细晶粒钢,按照常规方式焊接的接头晶粒长大倾向比传统钢更为严重,必须采取一些特殊的措施。

1.控制焊接热输入

从对微合金钢焊接接头性能的影响程度看,焊接热输入可分为两类:一类是低热输入焊接法,如焊条电弧焊、CO2焊、TIG焊、MIG/MAG焊、药芯焊丝气体保护焊等。另一类是高热输入焊接法,它是在常规的焊接坡口内以相当高的熔敷率施焊,如单丝或多丝埋弧焊、电渣焊、高速CO2焊及双丝高效MAG焊等。

在第一类焊接方法中,控制焊接热输入基本上避免了高热输入焊接法造成的接头区晶粒粗大、韧性下降等不利后果,保证了焊接接头良好的组织性能,但焊接效率的大幅度提高也受到限制。为了解决这一矛盾,发展了高速CO2焊、窄间隙焊接、双丝高效MAG焊等焊接技术,为高效率的焊接生产提供了技术保证。

焊接热输入取决于焊接接头是否出现冷裂纹和热影响区脆化。微合金钢的碳含量较低,对焊接裂纹不敏感,焊接中的问题主要是热影响区晶粒长大引起的韧性下降。随着微合金钢强度级别的提高,所适用的焊接热输入的范围随之变窄。

焊接含Nb、V、Ti的微合金钢,为了避免焊接中由于沉淀析出相的溶入以及晶粒过热引起的热影响区脆化,应限制焊接热输入。严禁在非焊接部位引弧。多层焊的第一道焊缝(打底层)需采用小直径的焊条或焊丝,减小熔合比。一般多采用MIG焊、MAG焊或脉冲MIG/MAG焊。

2.高效MAG焊

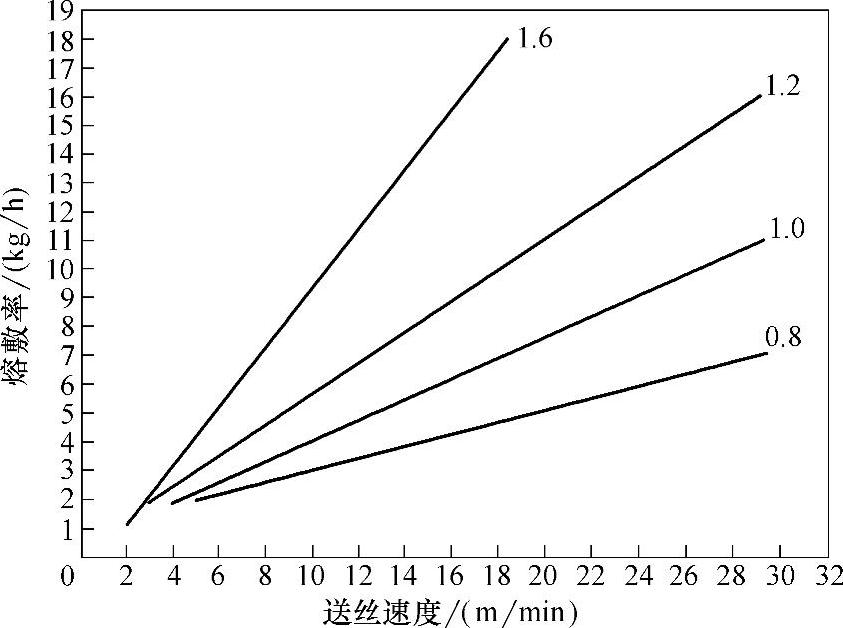

(1)单丝焊 国际上对高效MAG焊的定义是:熔敷率大于8.0kg/h的MAG焊才能称作高效MAG焊。为了能达到这样高的熔敷率,对于直径1.2mm的焊丝来说,送丝速度须大于15m/min,如图9-5所示。与该送丝速度相对应的焊接电流达到350A以上,即进入稳定的喷射过渡。

图9-5 MAG焊时送丝速度与熔敷率的关系

为了实现高效MAG焊,须采用混合

气体(如Ar+CO2)和较长的焊丝伸出

长度。Ar+He+CO2或Ar+He+O2富

氩混合气体也能实现高效MAG焊。焊丝

伸出长度从惯用的15~19mm增加到

25~35mm,可进一步提高熔敷率并使熔

滴轴向喷射过渡和旋转喷射过渡更趋稳

定。显然,焊接电流与电弧电压的临界

范围也必须严格匹配。单丝高效MAG焊已在低合金高强度

钢焊接结构中得到了成功的应用。(2)双丝MAG焊 双丝高效MAG焊是单丝高效MAG焊的进一步发展。双丝高效MAG焊可分为两种形式:一是采用同一个导电嘴,以同电位的方式向焊接熔池同时送进两根焊丝,焊接电源可按要求的焊接功率,分别采用单电源或双电源;另一种方式是将两根焊丝分别通过两个相互绝缘的导电嘴,各自由两台焊接电源供电(称为双丝串列电弧高效MAG焊)。在这两种双丝高效MAG焊中,后一种方法具有更高的焊接效率和更强的工艺适应性。这种双丝串列高效MAG焊方法的熔敷率可高达16kg/h以上,在大型焊接结构和批量焊接生产中得到应用。

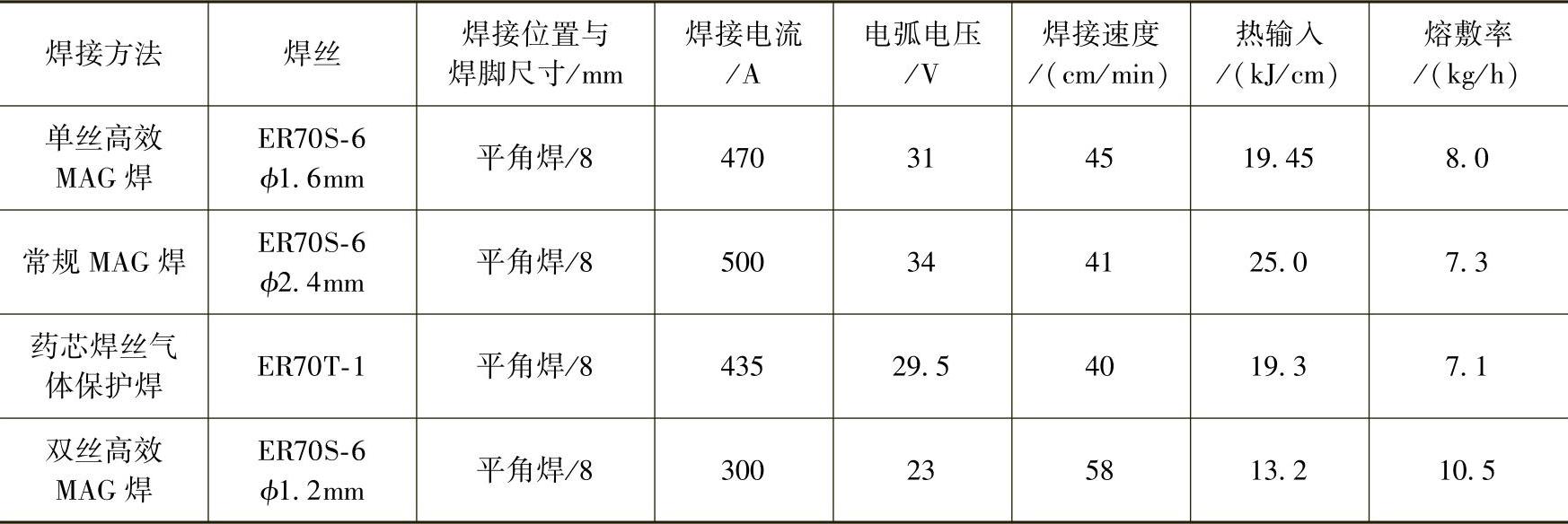

高效MAG焊用于V形或U形坡口厚板对接接头,更能发挥其高熔敷率和高焊接速度的优势,而且焊接热输入可降低30%~50%,焊缝组织相当细密。双丝串列高效MAG焊与常规MAG焊、药芯焊丝气体保护焊的比较见表9-2,采用的是相同焊脚尺寸的角焊缝形式。可见,双丝高效MAG焊时,虽然总的焊接电流大于两种气体保护焊,但由于提高了焊接速度,焊接热输入下降了约40%,这对低合金高强度钢焊接是十分有利的。

双丝串列高效MAG焊已在低合金钢焊接结构的生产中得到成功的应用。双丝高效MAG焊的不足之处是焊枪结构特殊、焊接速度快,难以人工操作(一般采用机械化焊接),对焊接设备的技术性能要求高,设备投资大。

表9-2双丝高效MAG焊与常规MAG焊、药芯焊丝气体保护焊的比较

3.高速脉冲MIG/MAG焊

采用焊接电流波形控制技术的高速脉冲电弧MIG/MAG焊是一种特殊的短弧(低电压)脉冲MIG/MAG焊接方法,特别适用于厚度1.5~6.0mm低合金钢板的高速焊。板厚2mm钢板搭接接头的焊接速度可达到130m/h。由于焊接电弧十分稳定,焊接飞溅明显减小,同时改善了焊缝的成形。

高速脉冲MIG/MAG焊的特点是在短路周期内可精确地控制焊接电流波形,使短路过程在低电流下完成。这种焊接方法可以在较低的平均电压下和较高的焊接速度下进行焊接。通过对送丝速度、弧长和电流波形的精确控制,可使高速脉冲MIG/MAG焊适应各种焊接工艺的要求。高速脉冲MIG/MAG焊的电弧电压比常规脉冲MIG/MAG焊约低4V,这样可以明显地减少咬边,焊接速度可提高28%。

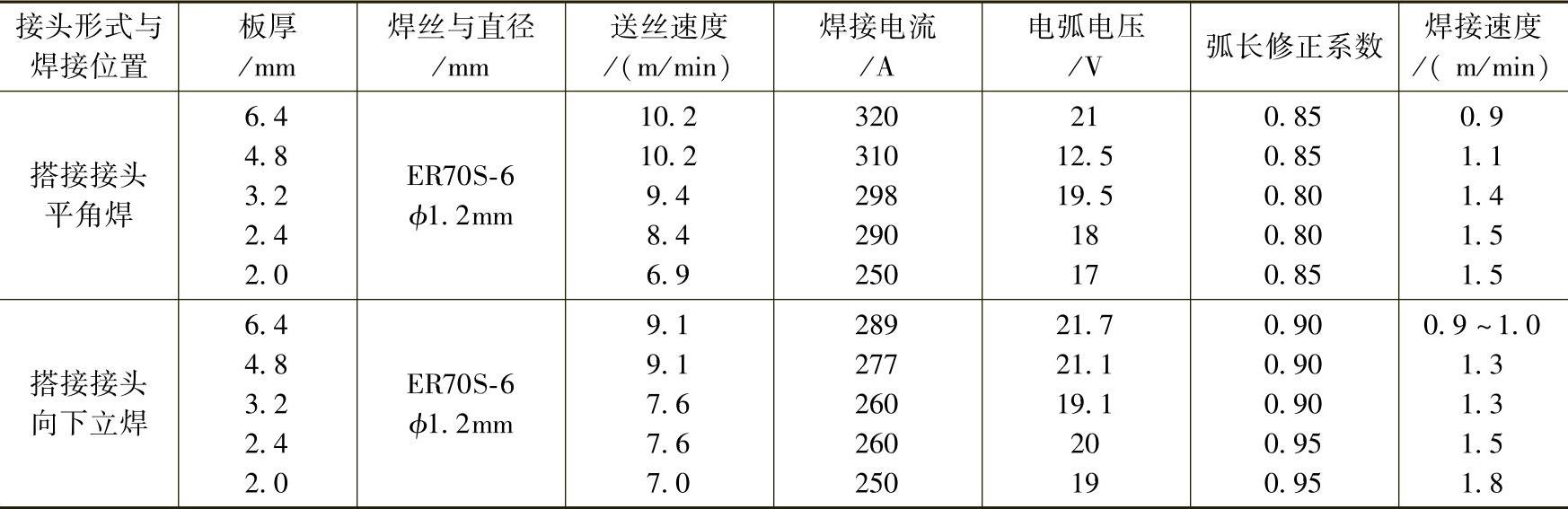

实心焊丝高速脉冲MIG/MAG焊的焊接参数见表9-3。采用Ar90%+CO210%(体积分数)混合气体,焊丝伸出长度19mm。

表9-3实心焊丝高速脉冲MIG/MAG焊的焊接参数

4.高强度管线钢的焊接(https://www.xing528.com)

输送石油、天然气的高强度管线钢是在低合金控轧钢基础上发展起来的。为了满足油气输送管线对钢材的要求,在成分设计和冶炼、加工成形工艺上采取了多种技术措施而自成体系。在成分设计上,管线钢大体上都是低碳(或超低碳)Mn-Nb-Ti系或Mn-Nb-V(Ti)系,有的还加入Mo、Ni、Cu等元素。

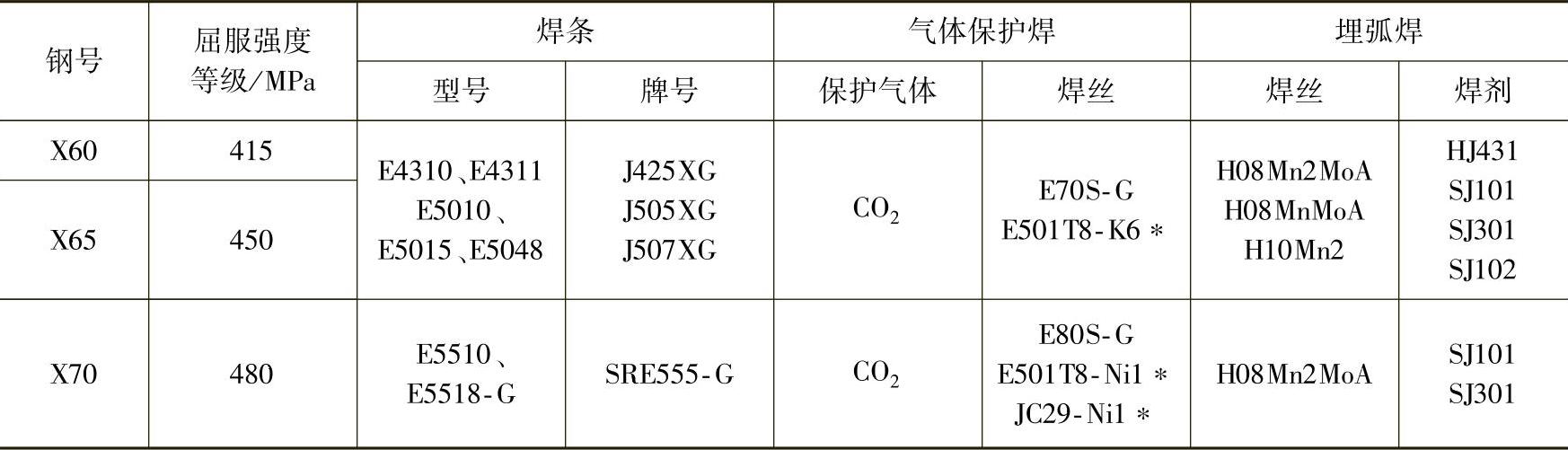

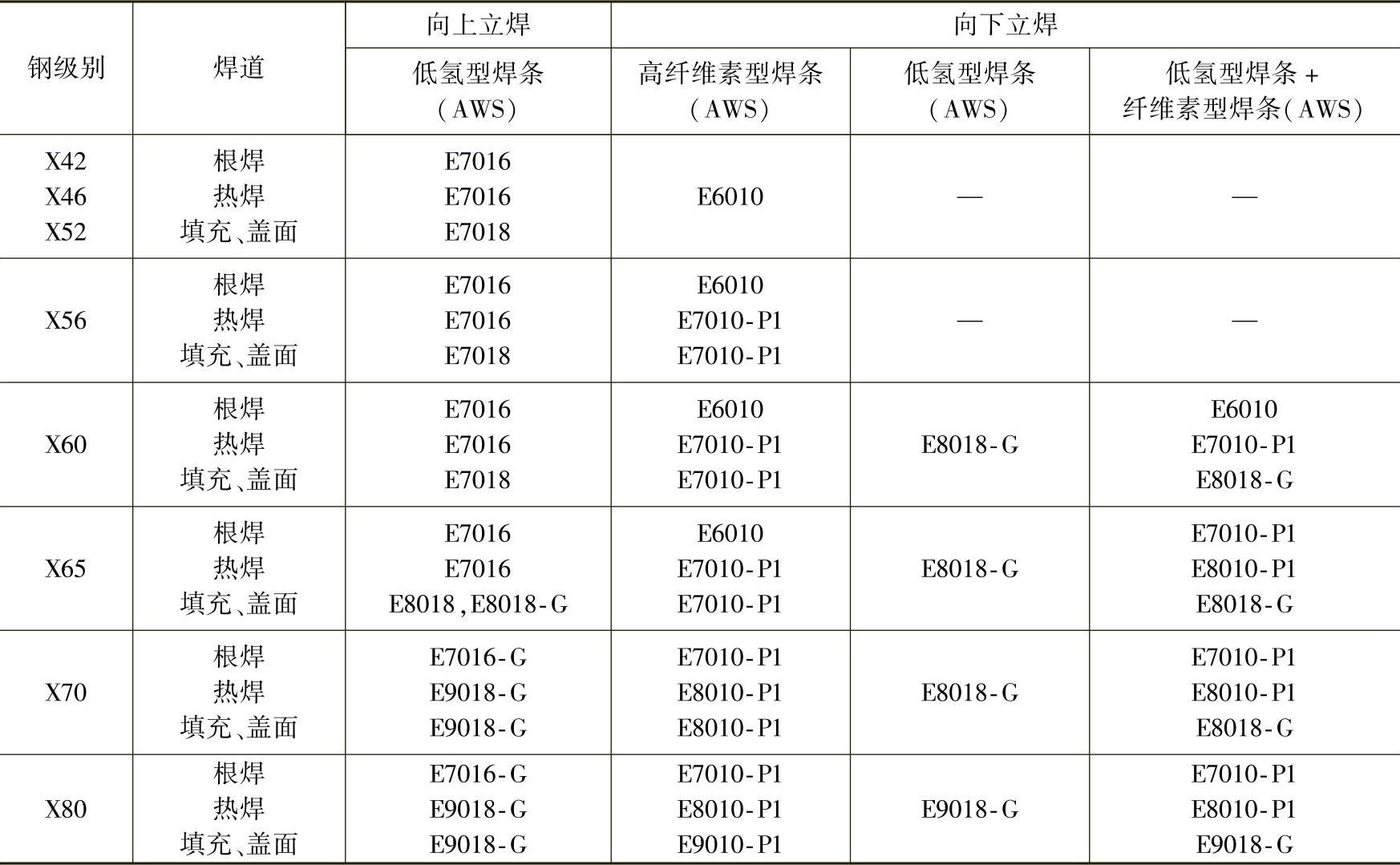

根据高强度管线钢全位置环焊缝的焊接特点,一般采用焊条电弧焊和半自动(或自动)药芯焊丝气体保护焊。管线钢焊接材料的选用见表9-4。

表9-4管线钢焊接用的焊接材料

注:∗为自保护焊丝。

(1)焊条电弧焊 选用两类具有全位置焊接性能的焊条,即高纤维素型焊条和低氢型焊条,见表9-5。

1)纤维素型焊条向下立焊。长输管道普遍采用,适宜于X60钢级以下、管径大于或等于254mm、壁厚7~16mm管道的焊接。优点是大电流、高焊速,根焊速度可达20~50cm/min,焊接效率高。但纤维素型焊条的扩散氢含量高达30~40mL/100g,焊缝的低温韧性和抗裂性不如低氢型焊条。因此,如果焊接高强度管线和在寒冷地区进行焊接作业,要采取焊前预热和层间加热,以防止焊接裂纹。

表9-5管线钢焊条电弧焊所用的焊条

2)低氢型焊条向下立焊。焊缝金属含氢量低(小于5mL/100g),焊缝具有优良的低温韧性和抗裂性,主要应用于硫化氢腐蚀严重或在寒冷环境中运行的管道。但焊接速度低于纤维素型焊条,对根焊时的焊口组对和坡口尺寸要求严于纤维素型焊条,易出现未焊透、未熔合和咬边等根部缺欠,在长输油气管道中一般不单独使用。

3)低氢型焊条向上立焊。主要用于小口径管道的焊接。具有优良的抗裂性,接头尺寸不出现大错边的情况下具有良好的X射线检测合格率,常用于工艺厂站内的重要管件和接头。

4)组合焊。用多种焊接方法共同完成一道环焊缝的焊接,可达到最佳的焊接效果。主要有以下几种组合。

①根焊和热焊用纤维素型焊条向下立焊,填充、盖面采用向上立焊。在厚壁管(7~16mm)焊接中,向下立焊最具有竞争力。当管壁太厚时,焊接层数也相应增加,焊接燃弧时间因素对整个焊接时间的影响降低了,其高效性优点也就丧失了。因此,对于壁厚超过16mm的管线钢,常采用向下立焊和向上立焊两种方法的组合。

②根焊采用向上立焊,填充、盖面采用向下立焊。对于根焊,向下立焊要求的坡口精度高于向上立焊。在一些接头没有间隙的焊接中,推荐使用向上立焊打底根焊,向下立焊填充、盖面。

③纤维素型焊条下向根焊、热焊,其余焊道采用低氢型焊条下向焊。这种焊接方法是近十年管线建设中常用的方法,纤维素型焊条根焊速度快,对管口组对质量要求不高,适宜于机械化焊接作业。填充、盖面用低氢型焊条向下立焊,不但速度快、层间清渣容易,而且焊缝具有优良的抗裂性能和低温韧性。这种方法一般用于X56钢级以上管线的焊接,特别是输气管线中。

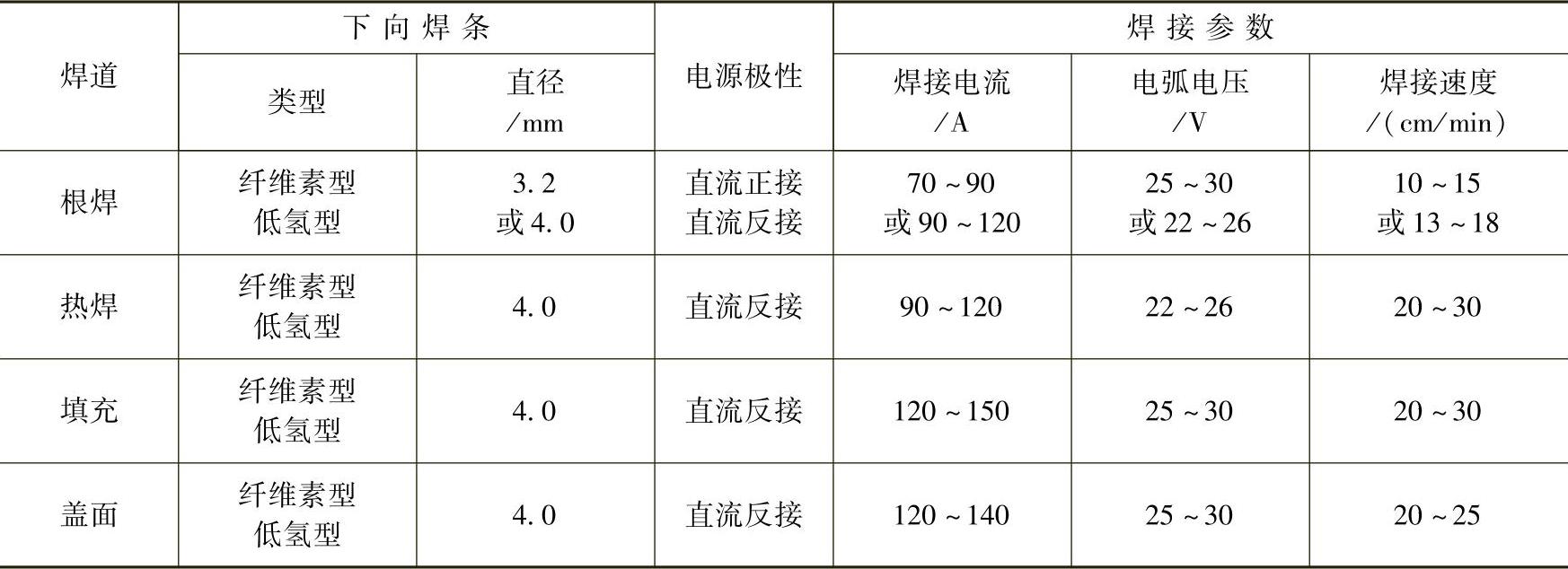

纤维素型焊条向下立焊的焊接参数见表9-6。纤维素型焊条向下立焊只能用直流焊机进行焊接操作,焊机须具有陡降的外特性,空载电压要求80~100V。

表9-6纤维素型焊条向下立焊的焊接参数

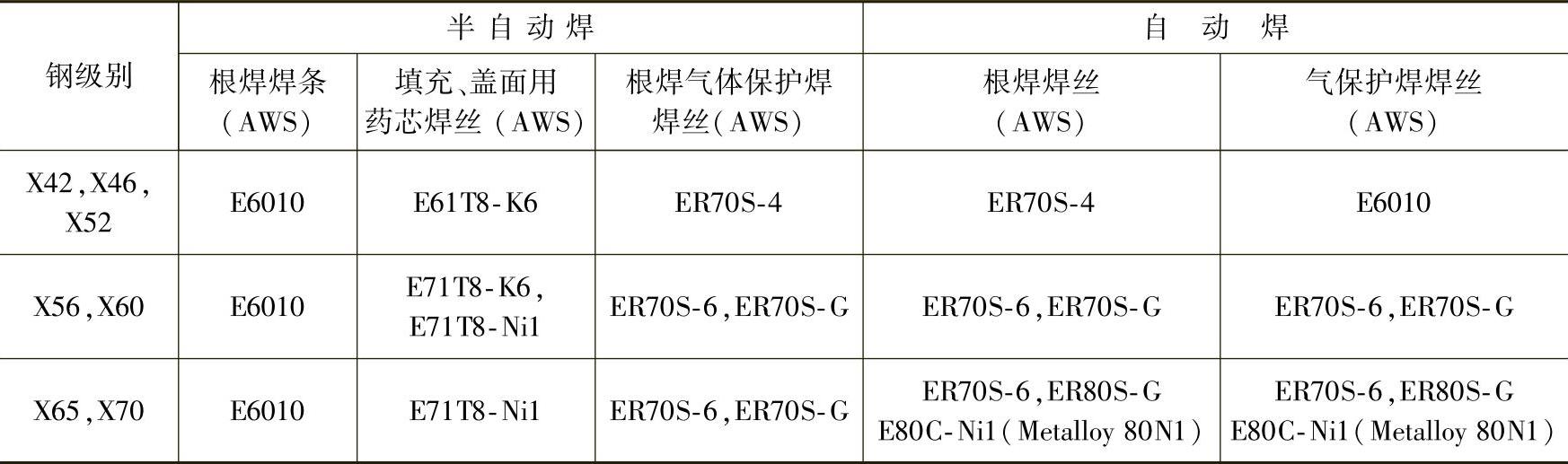

(2)药芯焊丝气体保护焊 由于药芯焊丝半自动焊技术在长输管线野外施工中的独特优势,目前这种焊接方法已被普遍应用于管线建设中。大多是采用E6010焊条电弧焊向下立焊打底,自保护药芯焊丝半自动焊进行填充、盖面。例如,西气东输工程主要用奥地利伯乐公司生产的FOX CEL(AWS E6010)纤维素型焊条进行根焊、热焊(向下立焊),用美国哈伯特公司生产的Fabshield 81N1(AWS E71T8-Ni1)自保护药芯焊丝填充、盖面。生产效率高于焊条电弧焊。管线钢焊接用半自动焊、自动焊的焊接材料选用见表9-7。

表9-7管线钢焊接用半自动焊、自动焊的焊接材料选用

自保护药芯焊丝半自动焊的优势表现在如下几个方面:

1)焊接质量高。自保护药芯焊丝半自动焊,焊接一次合格率高达95%,明显高于焊条电弧焊,降低了焊接劳动强度和现场返修工作量,保证了焊接质量。

2)具有较高的抗风能力,在风速高达10m/s的情况下仍可进行焊接作业,低于低氢型焊条电弧焊上限5m/s的风速要求,更小于气体保护焊2m/s的风速要求,减少了对防风设施的投入。

3)节省焊接材料。自保护药芯焊丝半自动焊熔敷率高于85%,而焊条电弧焊熔敷率只有约60%。

药芯焊丝自动焊需专用的内焊机根焊,外焊机填充、盖面,设备较复杂,但焊接效率高,焊接质量好。一般用于大口径、大壁厚管线钢的平原、微丘陵地形较好的地段。

(3)管线钢焊接技术要点

1)根焊。根据管道直径及壁厚选择焊条直径、焊接速度和焊接电流。管径小于250mm、壁厚在8mm以下的管道,可采用直径3.2mm焊条。对于管径较大、壁厚较厚的管道可采用直径4mm焊条。根焊时采用直拉式运条,不摆动。只有当间隙过大或熔孔过长时,才可往返运条,以防止热输入过大而烧穿。焊条与管子接近垂直位置。

2)热焊(向下立焊)。目的在于加强根焊,并通过热输入使焊道保持较高温度而防止根焊焊道产生裂纹、开裂等缺欠,一般要求两焊道间隔时间不能超过10min。这一点对高强度钢的管道焊接尤其重要。热焊和填充焊采用直径4mm或5mm的焊条。热焊时采用直线往复运条,焊接速度要快,并保证坡口边缘熔合良好,热焊之前必须进行彻底清根。

3)预热。有利于去除母材表面水分和加速氢的逸出,降低根部焊道产生裂纹的敏感性,减小热影响区淬硬。预热温度取决于钢材级别、壁厚和环境温度。当壁厚超过20mm时须预热。采用感应加热器进行预热,与火焰及电阻带加热器相比,具有加热速度快、均匀、温度控制准确的特点。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。