20世纪60年代以前是低合金高强度钢的发展阶段,20世纪70年代起以微合金化和控制轧制技术为基础开发的微合金控轧钢,是钢铁业的重大技术进步之一,在世界范围受到广泛重视,对提高焊接质量和扩大焊接结构的应用具有重要的意义。

1.微合金钢

在钢中加入质量分数为0.1%左右对钢的组织性能有特殊影响的合金元素,称为微合金元素。多种微合金元素的共同作用称为多元微合金化。微合金钢研发的基本思想是根据轧制方法的不同,向钢中加入微量Nb、Ti、Mo、V、B、RE等元素中的一种或几种,阻止高温奥氏体的长大,控制奥氏体的再结晶温度、增加铁素体的形核核心并通过控轧控冷细化晶粒,从而达到细晶强化的目的。

微合金元素的加入可以细化晶粒,提高钢的强度和获得较好的韧性。但钢的良好性能除了依靠添加微合金元素,更主要的是通过控制轧制工艺的热变形导致的物理冶金因素的变化。与一般热轧钢强度相同的情况下,微合金控轧钢的碳当量低,焊接性优良。

微合金元素在钢中的作用是:高温下未溶解的微合金碳化物或氮化物阻止奥氏体晶粒长大,轧制温度下未溶解或应变诱导析出的微合金碳氮化物阻止再结晶晶粒长大,较低温度弥散析出的尺寸细小的微合金碳氮化物产生强烈的沉淀强化效果。

微合金钢的化学成分与普通低合金高强度钢相同,仅在其中添加了微量的微合金元素。由于加入量很小,不会对钢的冶炼过程产生明显地影响,因此,微合金钢的冶炼工艺与普通低合金高强度钢基本相同。微合金钢与普通低合金高强度钢的主要区别在于微合金元素的存在将明显改变其轧制热形变行为,通过控制微合金钢的轧制及轧后冷却过程,使微合金元素的作用充分发挥,可以使钢材的性能显著提高,发展成新型的高强度高韧性钢。

微合金钢的组织以针状铁素体为主,晶粒尺寸可达10~20μm,先共析铁素体和渗碳体都很少。这类钢多用微量Ti处理(Ti的质量分数为0.01%~0.02%),由于TiN颗粒的溶解温度很高(约1000℃以上),所以在邻近焊缝的热影响区高温区中TiN颗粒很难溶解,阻止了奥氏体晶粒长大,使热影响区的韧性下降不多。

微合金钢发展到现在,实际上并未形成完全独立的钢号,即微合金钢并没有特定的钢号,而仅是在现有钢类中添加了微合金元素而使其性能明显提高的新钢种。目前,世界各国的钢铁材料标准中并未将微合金钢单独列出,而通常是在低合金钢中包含大量的微合金钢种。同时,很多未标注微合金元素的碳钢和低合金钢中也允许加入微合金元素,而使其成为实际上的微合金钢。

国标GB/T 1591—2008《低合金高强度结构钢》规定钢中必须加入V、Nb、Ti、Al等微合金元素,但不规定具体的种类和含量。因此,国标中的低合金结构钢实际上也都是微合金钢。

2.微合金管线钢

微合金控轧钢是在低碳的C-Mn钢基础上通过V、Nb、Ti微合金化及炉外精炼、控轧、控冷等工艺,获得细化晶粒和综合性能良好的低合金钢。如输送石油天然气的管线钢X60、X65为低碳Nb微合金控轧钢,钢中加入微量Nb后,固溶于钢中的Nb使奥氏体再结晶过程中高温转变延迟到低温,形成细小弥散分布的Nb(C、N)化合物,具有沉淀强化以及阻碍轧制过程中晶粒长大的作用。通过微合金化及控轧作用,获得强度和韧性良好的细晶组织。X60、X65钢中加入稀土(RE/S=2.0~2.5)的目的是提高钢的韧性,改善各向异性。

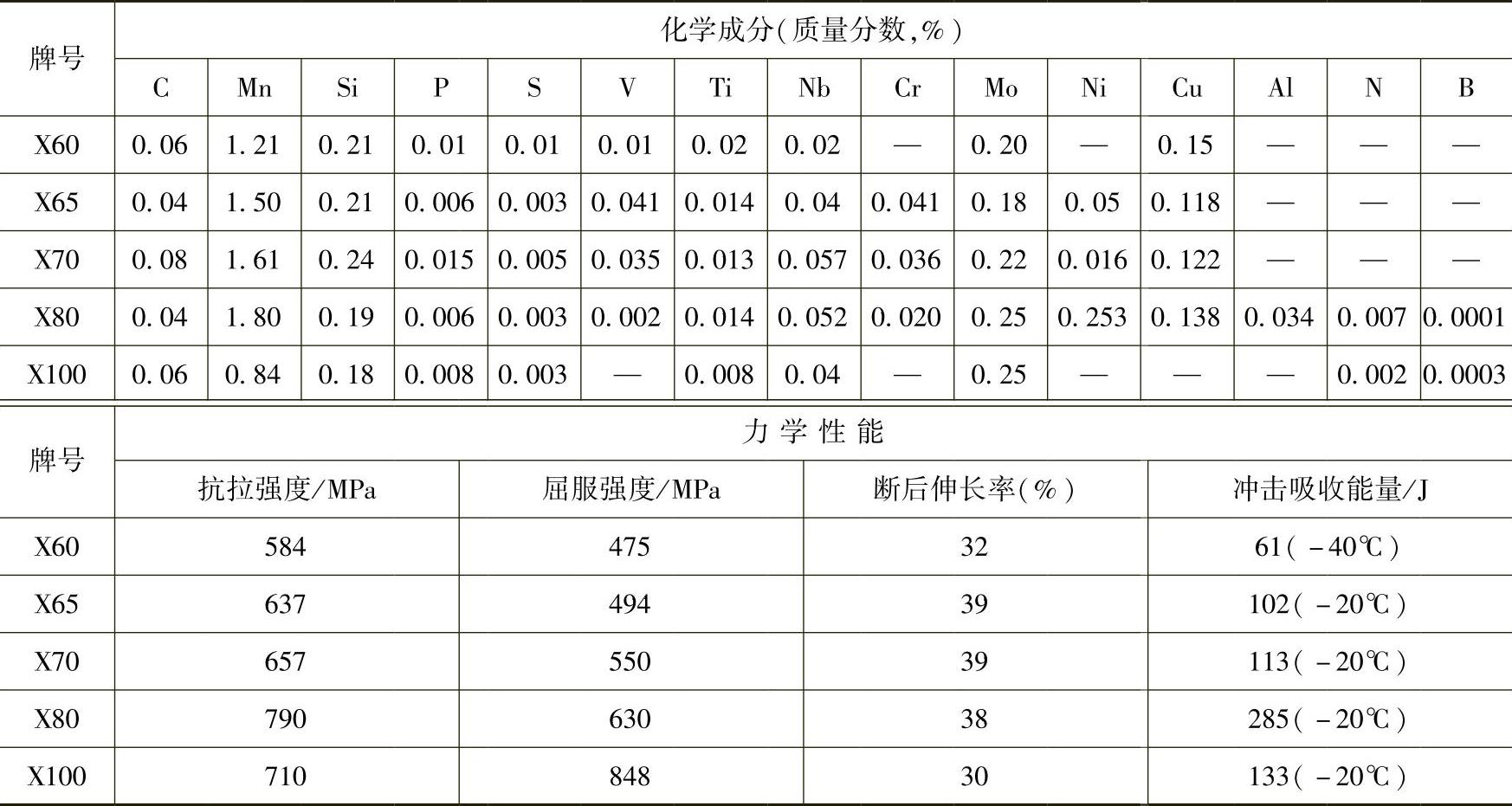

20世纪60年代中期开发X52管线钢以来,已发展到80年代后期的X80钢。碳的质量分数由0.1%~0.14%下降到0.01%~0.04%,碳当量相应地由0.45%下降到0.35%以下。显微组织由铁素体+珠光体、针状铁素体发展为极低碳的贝氏体,增强了管线钢抗氢致裂纹的能力,V型缺口冲击吸收能量大幅度提高,在抗应力腐蚀的要求上也有明显提高。几种管线钢的化学成分和力学性能示例见表9-1。

表9-1几种管线钢的化学成分和力学性能示例

微合金管线钢的显微组织可分为三大类,即铁素体/珠光体型(F+P)、针状铁素体型(AF)、铁素体/马氏体型(F+M)。目前应用的管线钢主要为前两种类型。铁素体/珠光体组织为第一代微合金管线钢,强度级别为X42~X70。针状铁素体型管线钢为第二代微合金管线钢,强度级别范围可覆盖X60~X90。虽然人们已在致力于第三代更高强度级别的铁素体/马氏体型管线钢,如X100、X120或更高级别的管线钢开发,仍存在一些问题,如焊接性、止裂性、服役试验等,还需经验积累才能够进入大规模应用。

针状铁素体型管线钢是目前也是今后10~20年天然气输送管线工程的主流钢种。X70针状铁素体管线钢是目前世界各国进行天然气管线建设的首选级别和品种。从制造成本上看,X80管线钢将会成为未来新一轮管线建设的重要需求。微合金管线钢焊接的主要问题是热影响区过热区晶粒粗大使抗冲击性能下降,解决措施是在钢中加入沉淀强化元素(形成TiO2、TiN)防止晶粒长大,优化焊接工艺及焊接参数等。

3.TMCP控轧钢

通过轧制后立即加速冷却所生产的钢,称为TMCP钢(Thermo-Mechanical Control Pro- cessing)。TMCP钢比用正火处理生产的结构钢晶粒更细,因而在碳当量一定的情况下,可以获得强度更高、断裂韧性也较高的结构钢。和同样强度级别的正火处理生产的钢材相比,TMCP技术生产的钢材降低了碳含量和其他合金元素含量,使钢的焊接性及接头的力学性能得到很大改善。

TMCP钢包括控制轧制钢(CR钢)、经CR处理后加速冷却钢(ACC钢)和直接淬火钢(DC钢)。现在一般的TMCP钢多指控制轧制钢,如果采取了加速冷却则称为水冷型TMCP钢(控轧控冷钢);仅采用控制轧制时,称为非水冷型TMCP钢。

钢的良好性能不仅依靠添加微量合金元素,更主要的是通过控轧和控冷工艺的热变形导入的物理冶金因素变化细化钢的晶粒。普通轧钢是在1250~1350℃加热后立即进行轧制,终轧温度在950℃以上;而CR技术,为防止奥氏体晶粒粗大,加热温度为1150~1200℃,终轧温度一般在800℃以下。

在容易产生再结晶的高温γ区(再结晶区)进行轧制时可细化γ晶粒;在难于产生再结晶的低温γ区(未再结晶区)进行轧制时可使γ晶粒内形变组织均匀性提高;在更低温度的铁素体和奥氏体双相区进行轧制时可使相变后的铁素体晶粒进一步细化。γ晶粒的细化或均匀化有利于形成更加细小的铁素体晶粒。

经CR处理后,如果加速冷却(控轧控冷)使铁素体加速形核,而生长速度得到抑制,可使晶粒进一步细化。加速冷却还会改变钢的最终组织——铁素体、珠光体、贝氏体和马氏体的比例,提高钢的强度。例如,用正火工艺处理的钢屈服强度为355MPa;如用TMCP工艺处理,屈服强度可达到500MPa,而且碳当量从0.4%下降到0.32%,从而改善了结构钢的焊接性。

通过控制轧钢过程中的加热温度、轧制温度、变形量、变形速率、终轧温度和轧后冷却工艺等参数,使轧件的塑性变形与固态相变相结合,可以获得细小的晶粒和良好的组织,提高钢的强韧性,使其成为具有优异综合性能的钢。

在带材轧机上也可用TMCP工艺控制冷却温度并且一直精确控制到终轧温度。采用这种工艺生产的带材,屈服强度可达到740MPa,碳当量可低于0.35%,焊接性良好。由于用TMCP工艺生产的板材和带材强度较高,焊接性又好,因此可在较短的时间内用较低的成本建造高性能的焊接结构。

焊缝中大量的针状铁素体可以显著提高焊缝金属的强韧性。这是由于铁素体针非常细小,平均尺寸约为1μm,而且铁素体针取向自由,呈大角度晶界,具有较强的抗裂纹扩展能力。因此,使焊缝中出现足够量的针状铁素体是提高焊缝金属强韧性的关键。焊缝中加入多种微量元素可抑制高温奥氏体晶粒长大,促使针状铁素体的形成。

合金元素中,Ti、B、RE、Al元素对焊缝的细化具有较为重要的作用。通过优化工艺参数,控制冷却速度可促使针状铁素体的形成。Mn也是微合金钢中的主加元素,一般加入的质量分数为1.1%~1.6%。Mn的加入不仅提高固溶强化作用,还能降低γ→α的转变温度,达到细化铁素体晶粒的作用。适当地调整Mn含量可使奥氏体转变为针状铁素体,使焊缝的强韧性得到进一步提高。(https://www.xing528.com)

4.超细晶粒钢(超级钢)

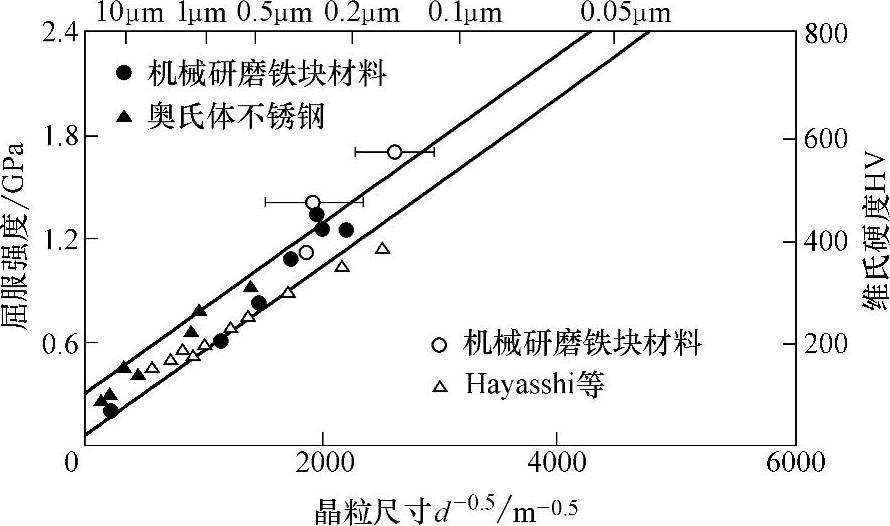

世界各国对钢材晶粒大小的表征一般采用与标准金相图比较评级的方法,常见的晶粒度为1~8级。其中1~3级(晶粒直径250~125μm)为粗晶,4~6级(晶粒直径88~44μm)为中等晶粒,7~8级(晶粒直径31~22μm)为细晶,晶粒直径<20μm为超细晶。晶粒度与屈服强度的关系如图9-1所示。

图9-1 晶粒度与屈服强度的关系

国内已研制出超洁净度的超细晶粒钢。新一代钢铁材料的特点是超细晶粒、超洁净度、高均匀性、性能价格比更加合理。在传统钢中,晶粒尺寸在80μm以下就称为细晶粒钢,其中TMCP钢通过控轧控冷技术的应用晶粒尺寸可小于40μm,最小可达到10μm。新一代超细晶粒钢通过合金化和应变诱导铁素体相变、两相区轧制等多种复合工艺处理,可使晶粒尺寸达到0.1~10μm。钢中P+S+O+N+H杂质总的质量分数降低到0.005%以下,使钢的强韧性获得大幅度提高。

Hall-Petch关系式是细晶强化的理论依据,即

ReL=σ0+Kd-1/2(9-1)

式中σ0——铁素体晶格摩擦力;

K——常数;

d——晶粒直径,此时晶粒直径是广义的,对铁素体是晶粒直径,对贝氏体和板条

马氏体则是板条尺寸。

式(9-1)表明,随着晶粒细化,屈服强度ReL提高。随着晶粒变细,钢材的屈服强度随其-1/2次方增加,冲击吸收能量也明显增加。此外,Petch又进一步提出冷脆转变温度vTrs与晶粒尺寸的关系(vTrs=A-Blnd-1/2),表明细晶化能提高钢材抗低温脆断能力。

控轧低合金钢的晶粒直径已达到10~15μm。如果将晶粒直径减小到1μm,原来屈服强度400MPa的钢,在成分基本不变的条件下屈服强度可增至800MPa。可从钢的纯净化(P+S+O+N+H<0.01%,质量分数)、均匀化和晶粒超细化(约1μm)达到这个目的。这种钢的成分与常用C-Mn-Si钢接近,但C、S、P含量很低,为防止晶粒长大加入微量的Nb和Ti。

传统的低合金结构钢着重于钢材本身的性能,偏重于氧化提纯、加工成形和相变热处理。国外特别注重从冶金角度入手从根本上解决钢的焊接性问题。通过冶金措施采用低碳微合金化及控轧控冷等工艺措施生产强韧性好、焊接性优良的管线钢、桥梁钢、船舶用钢、压力容器用钢等。

超细晶粒钢的生产具有如下特点。

(1)洁净化 洁净化的含义包括:一是最大限度地去除钢中S、P、O、N、H(有时包括C)等杂质元素;二是严格控制钢中夹杂物的数量、成分、尺寸、形态及分布。生产中钢液的洁净度从普通钢的P+S+O+N+H≤0.025%(质量分数)降低到经济洁净钢的P+S+O+N+H≤0.012%(质量分数)。国外先进钢厂对P+S+O+N+H的总质量分数已控制在0.005%以下,达到超洁净钢的水平,且有进一步降低的趋势。

洁净钢的生产是通过冶炼功能的划分,将过去由炼钢独立完成的冶金功能分为铁液预处理(即脱Si、脱S、脱P的“铁液三脱”预处理工艺)、炉外精炼和分阶段精炼等工艺,利用最佳的热力学和动力学条件,分别完成脱S、脱P、脱C、脱O、合金化、成分调整等工艺,从而实现钢的洁净化。如目前生产的管线钢的硫的质量分数已达到wS≤0.002%的水平,硫的质量分数最低可达0.0005%,达到了国际先进水平。

钢的洁净化显著提高了钢的韧性和焊接接头的抗裂性,焊接性得到明显的改善,相应地要求焊缝也必须洁净化。

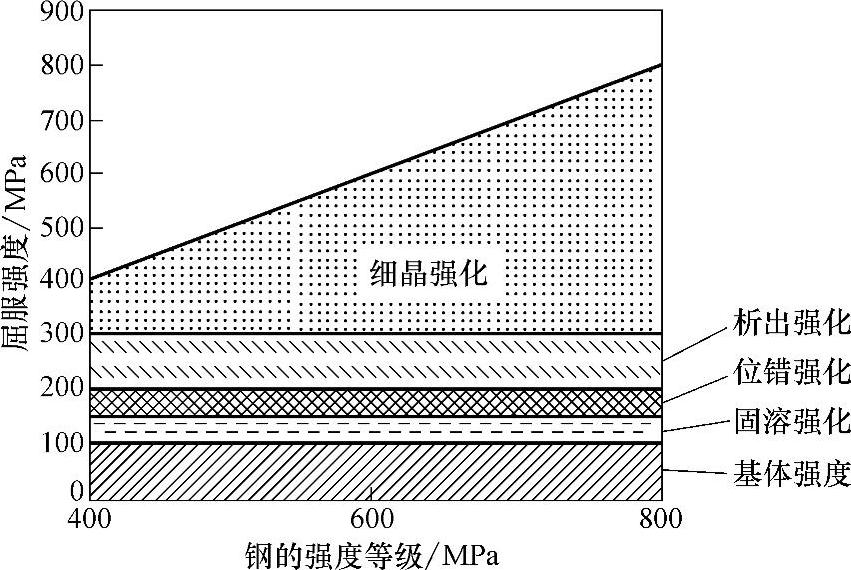

(2)细晶化 钢的强化方式有多种,如固溶强化、位错强化、析出强化、细晶强化、热处理强化等(见图9-2)。这些强化方式中,除了细晶强化以外,其他的强化方式都是在强度提高的同时,韧性下降。只有细晶强化是同时提高强韧性的有效方法。

图9-2 钢的各种强化效果示意图

传统的细化晶粒的方法是向钢中加入变质剂增加形核率,通过正火处理细化晶粒(如正火钢),但这种方法细化晶粒是有限的。新一代细晶强化钢在降碳、不提高合金元素含量的条件下,采用多元微合金化和控轧控冷技术较大幅度地细化晶粒来提高钢的强韧性。

通过细晶强化可进一步降低低合金高强度钢的碳含量,减少固溶的合金元素,使韧性得到进一步提高。微合金控轧钢的强韧化需要焊缝的高强韧性匹配,这要求焊缝金属不仅要实现洁净化,也要实现细晶化。但焊缝的细晶化不像母材那样可以通过控轧控冷工艺实现,它只有通过合金化完成细化晶粒的目的。

超细晶粒钢的焊接问题主要是热影响区晶粒长大引起的强度降低,防止措施是控制热输入和尽量减小失强区的宽度。如果采用匹配比1.25的高匹配焊缝,失强率不超过40%,其宽度小于10%厚度,焊接接头可以和母材等强度。

新一代钢铁材料仍处在研发阶段,我国400MPa级和800MPa级超细晶粒钢的研究已取得实质性进展。例如400MPa级超细晶粒钢是在Q235钢的基础上通过细化晶粒和纯净化处理而实现的;800MPa级超细晶粒钢是在X65管线钢的基础上进行细化晶粒和纯净化处理实现的。这类钢铁材料的研发成功不仅是钢铁材料的重大变革,而且对焊接技术的发展提出了新的机遇和挑战。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。