根据冷裂纹产生的原因可知,避免出现淬硬组织、减少氢的来源、使熔化金属中的氢容易逸出、减少接头的拘束应力,是防止和减少冷裂纹的原则。可以概括为以下两个方面措施。

1.冶金方面措施

冶金方面主要有两方面内容:一是从母材的化学成分上改进,趋向于降低碳含量和添加多种微量合金元素的方向发展,使低合金高强度钢焊接冷裂纹敏感指数Pcm降低(主要降低碳含量),从而改善钢的抗裂性能;二是尽可能选用低氢的焊接材料和方法,严格控制氢的来源和用微量合金元素改善焊缝的韧性等措施,以及采用低匹配的焊接材料。

(1)降低淬硬倾向提高抗裂性 调整焊缝金属的化学成分,可改变淬硬倾向。有研究人员通过改变熔敷金属的化学成分,利用Y形和U形坡口裂纹试验,建立了焊缝金属最高硬度HVmax与焊接冷裂纹敏感指数Pcm之间的关系:

HVmax=1155Pcm+70其中,Pcm=C+Si/30+(Mn+Cu+Cr)/20+Ni/60+Mo/15+V/10+5B

(2)选用优质的低氢焊接材料和低氢的焊接方法 由于氢的来源主要是水分,因此应严格控制焊接材料中的水分。焊前需严格烘干焊条或焊剂。强度级别越高的钢,对焊条药皮中的水分控制越严格。目前已研制出含氢量小于1.0mL/100g的超低氢焊条。采用CO2气体保护焊也可获得低氢焊缝(扩散氢含量仅为0.04~1.0mL/100g)。另外,还应从各方面减少氢的侵入,如保护气体中的水分、焊剂中的水分、母材在冶炼中带入的氢、焊件表面的锈和油污等,都必须严格控制。

采用低匹配的焊条对于防止裂纹也是有效的。例如,日本用HT80钢制造厚壁承压水管,经试验及工程上的应用,认为焊缝强度为母材强度的0.82倍时,可以近似达到等强度要求。以HT80钢为例进行焊接接头拘束条件下扩散氢浓度计算,结果表明,焊根处聚集的氢浓度比热影响区高30%(焊后10min)。高强匹配接头氢的聚集比等强匹配要严重得多,也就是说焊缝不易发生应变时,将在焊根处产生较大的应力集中,位错密度增加,焊根聚氢也就严重,有利于诱发裂纹。采用低强匹配焊缝,由焊缝承担塑性应变,将会缓和氢在焊根处聚集,减少冷裂敏感性。

例如,用所谓“软层焊接”的方法制造一些高强度钢球形容器,即内层采用与母材等强的焊条,而表层2~6mm的厚度采用稍低于母材强度的焊条,增加焊缝金属的塑性储备,降低焊接接头的拘束应力,从而提高了抗裂性。

(3)适当加入某些合金元素提高焊缝金属的韧性 近年来许多国家采用钛、硼、铝、钒、铌、硒、碲、稀土等韧化焊缝取得成功,从而也提高了焊缝的抗冷裂能力。因为在拘束应力的作用下,利用焊缝的塑性储备,减轻了熔合区负担,从而使整个焊接接头的冷裂敏感性降低。例如E5015-G焊条是在E5015焊条的基础上,降低焊缝的硅含量,提高Mn/S的值,并加入少量能细化晶粒的钼、钒配制而成。它比E5015具有更高的抗冷裂纹能力。

另外,采用奥氏体焊条焊接某些淬硬倾向较大的低中合金高强度钢,可在不预热条件下避免产生冷裂纹。因为奥氏体塑性好,可减缓拘束应力,同时奥氏体焊缝可溶解较多的氢,从而降低了焊接热影响区产生冷裂纹的敏感性。

2.工艺方面措施

焊接工艺一般包括正确制定施工程序、选择焊接热输入、预热温度、焊后后热以及焊后热处理等。为改善结构的应力状态,应合理地分布焊缝的位置和施焊顺序。

(1)焊接热输入 增大热输入可以降低冷却速度,特别是能延长接头冷却过程中800~500℃的冷却时间,避免马氏体转变;同时又有利于氢的逸出,降低产生裂纹倾向。但是增大热输入却延长了高温停留时间,扩大了过热区,晶粒严重长大,使接头脆化,同样会降低抗裂性能。因此对某种结构钢,热输入只能在一定范围内调节。

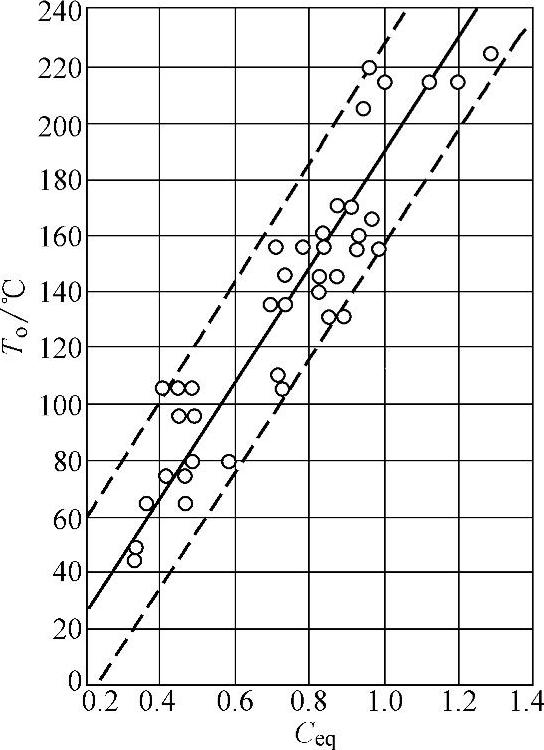

(2)焊前预热 减少热输入虽然能防止过热,但会引起马氏体转变,所以必须结合采取预热措施。预热不仅能降低冷却速度,延缓800~500℃的冷却时间而避免马氏体转变,还能促使氢的逸出,改善组织,减小应力,因此是防止氢致裂纹的有效措施。防止氢致裂纹的预热温度可以根据钢种的碳当量确定,如图8-21所示。随着材料的碳当量增加,防止氢致裂纹的预热温度也需要增加。

图8-21 碳当量对预热温度的影响

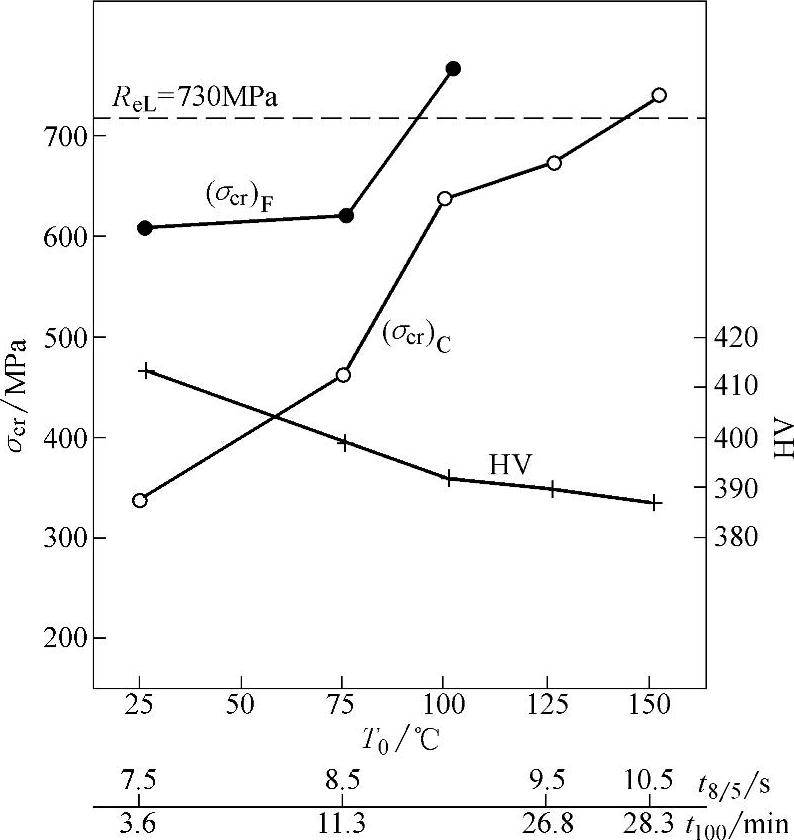

有研究人员采用插销试验研究了不同预热温度下HQ80C的冷裂图,如图8-22所示。根据插销试验结果,求出了断裂临界应力(σcr)F及启裂临界应力(σcr)C,测定了焊接热影响区粗晶区的组织硬度(HV)。利用HQ80C钢的冷裂图确定防止焊接裂纹产生的预热温度。采用(σcr)F>σs的准则,HQ80C钢防止焊接裂纹产生的预热温度为89℃。

图8-22 HQ80C钢的冷裂图(插销试验:E=17.5kJ/cm,[H]=3.6mL/100g)(https://www.xing528.com)

(3)焊后紧急后热 延迟裂纹主要与氢的扩散和聚集有关,如果焊后很快冷至100℃以下,氢来不及逸出便会造成严重的延迟裂纹。又如厚板多层焊时,随着焊道数目的增多,使焊缝金属中的扩散氢量逐层增加而可能产生横向裂纹。因此采用紧急后热使冷裂纹尚处于潜伏期中,扩散氢就能充分地由焊缝中逸出,从而减少残余应力和改善组织,对防止延迟裂纹的产生有显著的效果。选用合适的后热温度,可适当降低预热温度和代替一些重大产品所需的焊接中间热处理。对于一些低合金高强度钢厚壁容器的焊接,采用后热300~350℃,保温1h,就可完全避免延迟裂纹,且还能使预热温度降低50℃。

为防止冷裂纹,从根本上说,必须避免淬硬组织和降低氢浓度,同时尽可能减少拘束应力,因此预热和后热是最有效的工艺措施。

(4)采用多层焊接 采用小热输入配合多层焊,可使焊接热循环接近理想的热循环,防止产生淬硬组织,改善接头残余应力和扩散氢浓度分布状态,防止冷裂纹的产生。多层焊时,由于后层对前层有去氢作用,且能改善前层的淬硬组织,因此预热温度可比单层焊时适当降低。但必须严格控制层间温度(层间温度应不低于预热温度)或配合后热,因为氢含量的逐层积累及产生弯曲变形而带来根部焊缝的应力应变集中,反而会增大延迟裂纹的倾向。

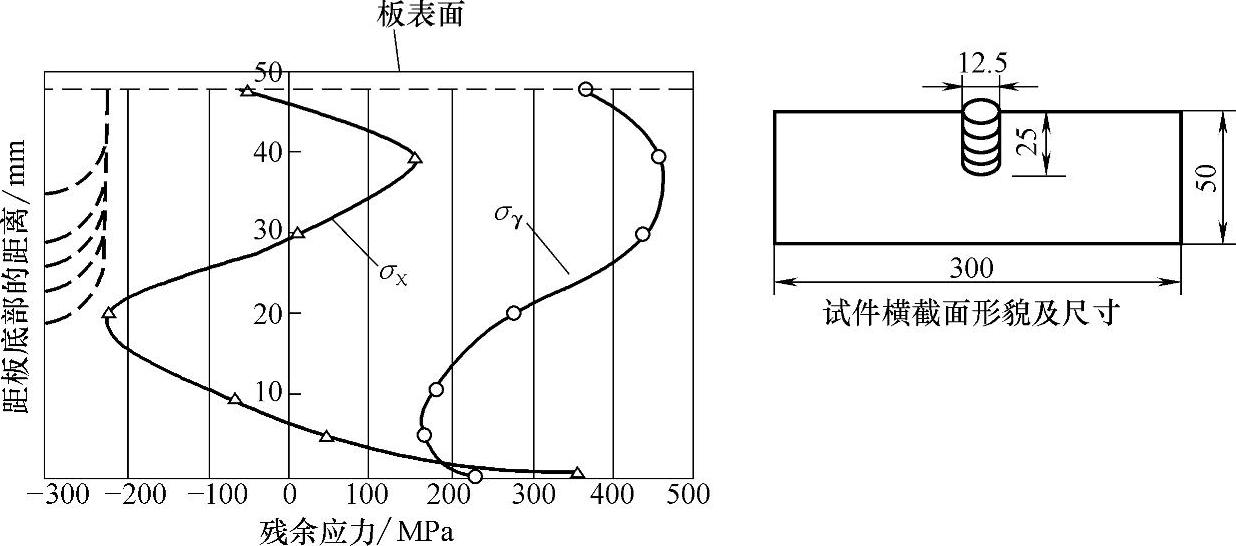

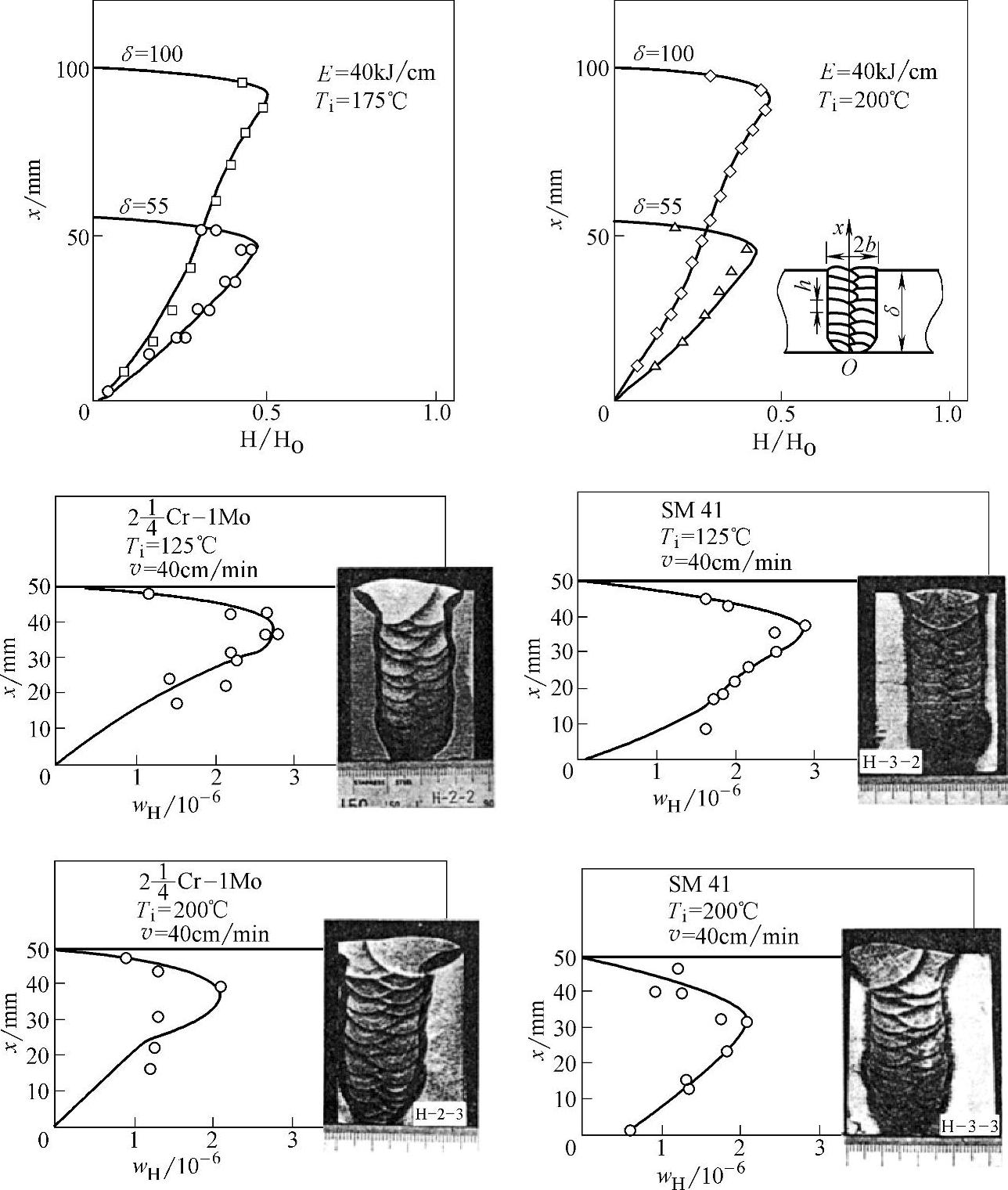

有文献研究了厚板多层焊接残余应力分布和扩散氢浓度的分布规律,测定结果如图8-23、图8-24所示。

图8-23 厚板多层焊接残余应力的分布

σγ—沿焊接线方向的残余应力σx—垂直焊接线方向的残余应力

图8-24 厚板多层焊扩散氢的分布

由图8-23可知,在厚板多层焊中,后续焊道金属填充的时候,根部焊缝的纵向拉伸残余应力先减小,随着焊道填充层数的增加,沿着焊缝填充方向,焊缝纵向拉伸残余应力也相应增加,直至达到它的最大值即焊缝金属真实的屈服强度。当焊缝形成较大的拉应力时,会大大降低材料的塑性,增加强度和硬度,易导致裂纹的萌生。因此,采用小热输入配合多层焊进行厚板焊接时,在严格控制层间温度的同时,宜采用焊后去应力热处理。

由于氢的扩散与聚集,在厚板多层焊时,沿着焊缝金属填充方向,焊件厚度方向的局部残余扩散氢浓度的最大值也相应增加。厚板多层焊残余扩散氢浓度在板厚的(0.75~0.90)δ处(从板的底部开始计算)达到最大值,且与板的实际厚度无关,如图8-24所示,板厚δ为50mm和100mm时,多层焊残余扩散氢浓度在板厚的(0.75~0.90)δ处聚集达到它的最大值。其他焊接条件相同,只改变焊接的层间温度,可显著影响扩散氢聚集的最大浓度,但没有改变板厚度方向氢的分布。母材材质由 到SM41的变化对焊缝金属中扩散氢含量及分布影响不大。

到SM41的变化对焊缝金属中扩散氢含量及分布影响不大。

(5)降低应力,减少应力集中 实际生产中设计不当造成的应力集中和施工过程中造成的应力集中,常是冷裂纹形成和发展造成破坏事故的重要原因之一。因此应防止焊缝过分密集,尽可能避免发生应力集中,特别是缺口效应。在满足焊缝金属强度的基本要求下,应尽量减少填充金属。坡口形状应尽量对称,避免半V形坡口,因为这种坡口的裂纹敏感性最大。正确地选择焊接工艺、减少焊接接头拘束度、降低应力是防止冷裂纹的重要手段。

天津大学结合国产低合金钢,采用插销试验可以定量确定产生裂纹的临界拘束应力经验公式:

σcr=132.3-27.5lg([H]+1)-0.216Hmax+0.0102t100式中Hmax——热影响区的最大平均硬度(HV);

[H]——甘油法测定的扩散氢含量(mL/100g);

t100——由峰值温度冷至100℃的冷却时间(s)。

对于具体结构,通过计算或实测求出实际结构焊接接头的拘束应力σ(或拘束度R),再与临界拘束应力σcr(或Rcr)进行比较,若σcr>σ(或Rcr>R)时就可避免产生氢致裂纹。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。