焊接热影响区的组织分布是不均匀的,从而导致热影响区性能也不均匀。焊接热影响区与焊缝不同,焊缝可以通过化学成分的调整再配合适当的焊接工艺来保证性能要求,而热影响区性能不能进行成分上的调整,它是由焊接热循环作用引起的不均匀性问题。对于一般焊接结构,焊接热影响区的性能主要考虑硬化、脆化、韧化、软化,以及综合的力学性能、耐蚀性和疲劳性能等,这要根据焊接结构的使用要求来决定。

常规焊接接头力学性能的试验结果,反映的是整个接头的平均水平,不能反映热影响区中某个区段(如过热区、相变重结晶区等)的实际性能。焊接热模拟技术的发展为研究热影响区不同部位的组织性能创造了良好的条件。

1.焊接热影响区的硬度

焊接热影响区的硬度与其力学性能相关。一般而言,随着硬度的增大,强度升高,塑性和韧性下降,冷裂纹倾向增大。通过测定焊接热影响区的硬度分布可间接地估计热影响区的力学性能及抗裂性等。焊接热影响区的硬度与被焊钢材的化学成分和冷却条件有关,因硬度试验比较方便,常用热影响区的最高硬度Hmax来间接判断焊接接头的抗裂性。

焊接热影响区的硬度分布反映了各部位的组织变化,一般来说,得到的淬硬组织越多,硬度越高。表6-5为一般低合金钢不同比例混合组织的维氏硬度和相应金相组织的显微硬度,由表可见,同一金相组织的硬度也不相同,这与钢的含碳量和合金元素的含量有关。如高碳马氏体的硬度可达600HV,而低碳马氏体只有350HV,这说明马氏体数量增多,并不意味着硬度一定高,马氏体的硬度随着含碳量的增加而增大。

表6-5不同混合组织和金相组织的硬度

除冷却速度之外,钢的含碳量和合金元素的含量是影响焊接热影响区硬度的重要因素。常采用碳当量来表述钢中合金元素含量对热影响区淬硬性的影响,并通过大量焊接工艺性试验和数学方法建立了焊接热影响区硬度的计算公式。

世界各国根据具体情况建立的碳当量公式对于解决工程实际问题起了良好的作用。

随着钢材碳当量(Pcm、CE(IIW))的增加,热影响区的淬硬倾向增大,硬度提高。经过对大量试验数据的回归分析,可得如下关系式:

Hmax=1274Pcm+45(6-20)

Hmax=559CE(IIW)+100(6-21)

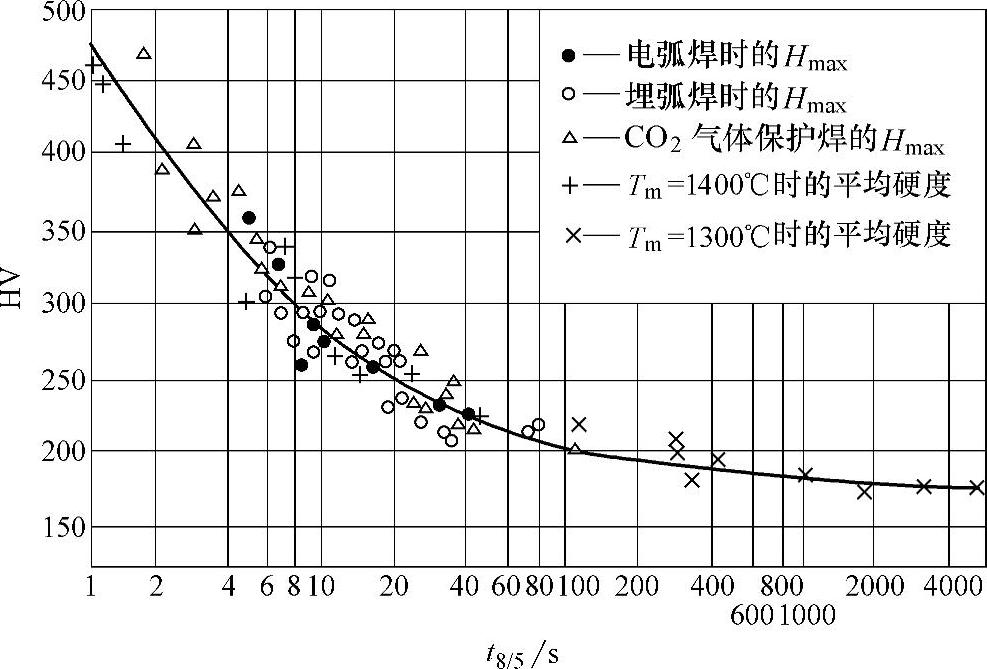

低合金高强度钢冷却时间t8/5与焊接热影响区最高硬度Hmax的关系如图6-23所示。在焊接热影响区的熔合区附近硬度值最高,远离熔合区,硬度降低,并逐渐接近于母材的硬度水平。强度级别越高的钢材,相应的最大允许硬度Hmax也越高。

图6-23 Hmax与t8/5的关系

板厚20mm,成分:wC=0.12%,wMn=1.4%,wSi=0.48%,wCu=0.15%

2.焊接热影响区淬硬和脆化

随着锅炉、压力容器向大型化和高参数化(高温、高压或低温)方向发展,防止热影响区脆性破坏便成为一个重要的问题。为了保证焊接结构安全运行的可靠性,须防止焊接热影响区的脆化,因此提高热影响区的韧性是一个极为重要的问题。

许多材料的缺口韧性和温度的关系密切,可用温度指标评价材料的缺口韧性,即由韧性断裂变为脆性断裂的转变温度评价。许多试验方法(如静弯试验、冲击试验和落锤试验等)能确定韧脆转变温度Trs,但应说明,同种材料用不同方法测得的韧脆转变温度并不相同,即使是同一试验方法但试件形式不同(如缺口形状和尺寸不一),结果也不相同。因此,不同的试验方法可以得到不同的韧-脆转变温度Trs。如通过冲击试验,根据断口标准确定的韧-脆转变温度Trs是指断口形貌中韧性断口或脆性断口各占50%的温度。由于热影响区各区段所经历的热作用不同,组织性能各异,各区段的韧性也不相同。

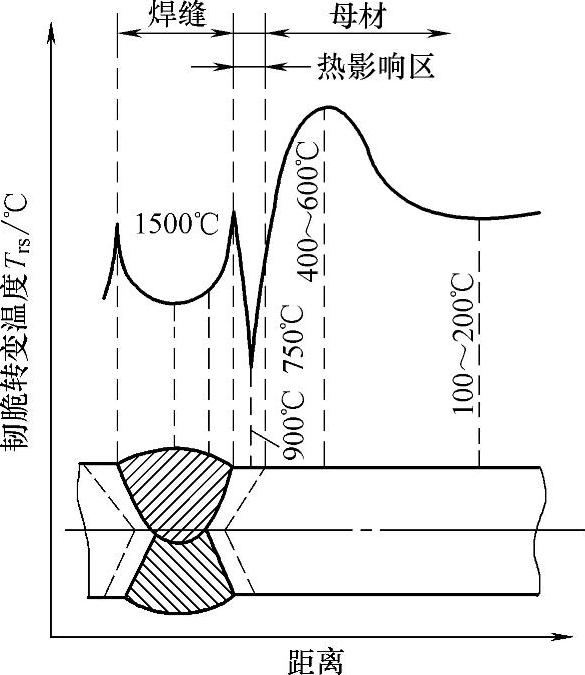

如果用韧-脆转变温度(Trs)作为判据,C-Mn钢热影响区不同部位韧-脆转变温度的变化如图6-24所示。从焊缝到热影响区,韧脆转变温度有两个峰值:一是过热区,二是Ac1以下的时效脆化区(400~600℃)。而在900℃附近的细晶区具有最低的Trs,说明这个部位的韧性高,抗脆化的能力强。

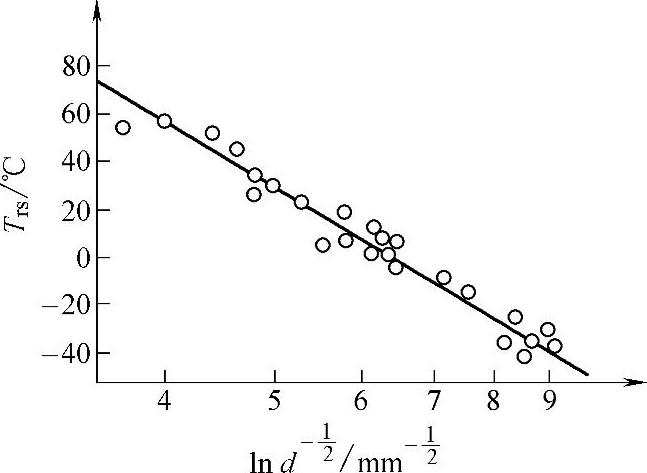

(1)粗晶脆化 粗晶脆化主要出现在过热区,是由于奥氏体晶粒严重长大造成的。一般晶粒越粗,韧-脆转变温度越高,如图6-25所示。晶粒长大受到多种因素的影响,其中钢的化学成分、组织状态和加热温度及时间的影响最大。

图6-24 热影响区韧脆转变温度的分布(C-Mn钢)

图6-25 晶粒直径d对Trs的影响

热影响区粗晶脆化是在化学成分、组织状态不均匀的非平衡状态下形成的,常与组织脆化交混在一起,是两种脆化的叠加。对不同的钢种,粗晶脆化的机制有所侧重。对于易淬火钢主要是由于产生脆性组织所造成(如孪晶马氏体、非平衡的粒状贝氏体以及组织遗传等);对于淬硬倾向较小的钢,粗晶脆化主要是晶粒长大,甚至形成魏氏组织造成的,如含碳量较低(wC<0.18%)的低合金钢。焊接这类钢时应采用比较小的热输入,防止晶粒长大,这种情况下,即使发生淬火,也形成低碳马氏体和下贝氏体组织,具有良好的韧性。

(2)淬硬脆化 一般出现于碳和合金元素含量较多的易淬火钢的焊接热影响区,主要是热影响区形成硬脆的孪晶马氏体造成的。

焊接这类钢时,需配合预热、后热等措施,以降低冷却速度,避免出现脆硬的马氏体。对于淬硬脆化倾向更大的钢种,需要进行焊后高温回火或调质处理来改善热影响区的韧性。

(3)析出相脆化 金属或合金在焊接冷却或焊后回火过程中,从过饱和固溶体中析出氮化物、碳化物时,引起热影响区脆性增大的现象,称为析出相脆化。

焊接含有碳化物或氮化物形成元素的钢时,过热区原有的第二相(碳化物或氮化物)可大部分溶解。在冷却过程中,由于溶解度的降低,这些碳、氮化物再次发生沉淀。由于焊接时高温停留时间短、奥氏体均匀化程度低,因此再次沉淀的碳、氮化物以块状形式不均匀析出。例如,Ti(C,N)在晶内析出,AlN在晶界析出,都呈块状形式。这种形态的第二相严重阻碍位错的运动,导致过热区脆化。若Fe3C沿晶界呈薄膜状析出或形成粗大碳化物,也会导致脆化。(https://www.xing528.com)

在快速冷却条件下,若碳、氮化物来不及析出,在焊后回火或时效过程中也可能产生脆化(如回火脆性)。若析出物以细小弥散的质点均匀分布在晶内和晶界时,不但不发生脆化,还有利于改善韧性。杂质元素(如S、P、Sn、Sb等)在晶界偏析会严重地损害韧性。钢中杂质元素越多,脆性越高,因为这些杂质元素均降低金属的结合能。

(4)M-A组元脆化 高强度钢在加热到熔点后缓冷,或承受最高温度位于铁素体和奥氏体两相区的热循环后,组织中含有岛状的马氏体。经电镜和衍射分析表明,该组织含有残留奥氏体。目前一般将其称为M-A组元。

M-A组元是在上贝氏体转变温度区间形成的。在上贝氏体形成过程中,由于铁素体含碳量低,随着铁素体的长大,大部分碳富集到被铁素体包围的岛状奥氏体中去(其碳的质量分数可达0.5%~0.8%)。中、高碳的岛状奥氏体,在中等冷却速度下会形成孪晶马氏体和部分残留奥氏体的混合物,即M-A组元。奥氏体合金化程度越高,其稳定性也越高,越容易形成M-A组元。

研究表明,对于高强度钢的粗晶区,当冷却速度大时(t8/5<20s),主要形成马氏体和下贝氏体;当冷却速度小时(t8/5>50s),M-A组元将发生分解形成铁素体和碳化物;只有当冷却速度中等时(t8/5=20~50s),M-A组元才最易形成。一般焊接热影响区中M-A组元的最大体积分数在10%~20%。

M-A组元属于脆性相,随着M-A组元数量的增多,韧脆性转变温度将显著升高。

除过热区易形成M-A组元外,加热温度处于Ac1~Ac3的不完全重结晶区也可能出现M-A组元。在该温度区间,珠光体转变成了富碳的奥氏体(C的质量分数可达0.8%),而铁素体未发生溶解。在快速加热和冷却条件下,奥氏体来不及均匀化,在珠光体中原来为渗碳体的地方,形成的奥氏体含碳量更高,稳定性更强,因此急冷后即可形成M-A组元。在急冷、急热的条件下,即便是低碳钢,也可能在不完全重结晶区形成M-A组元,并导致该区脆化。

M-A组元本身或M-A组元与基体之间的界面容易萌生裂纹,并且位于M-A组元与基体应变差最高的界面。

研究结果也表明,M-A组元的体积含有率对脆化影响不大,细长M-A组元的含有率则对脆化有重要影响,即随着细长M-A组元含有率的增大,脆化也变得更加严重;M-A组元的间隔大,韧性就低。说明即使细长M-A组元含有量相同,但呈邻近分布,韧性劣化程度则会降低。也有的研究结果指出,球状的M-A组元不会导致韧性降低。

3.防止焊接热影响区脆化的措施

(1)控制母材的成分和组织 对于低合金高强度钢,采用低碳多种微量元素(如Ti、Nb、A1、稀土元素等)合金化,并严格控制杂质(如S、P、O等)含量,在提高强度的同时,可使韧性得到改善。在焊接的冷却条件下,使热影响区获得低碳马氏体、下贝氏体和针状铁素体等韧性较好的组织,从而可避免或降低热影响区的脆化程度。

另外,控制钢中硫化物、磷化物以及硅酸盐夹杂的数量、大小及分布形态也可改善热影响区的韧性。如MnS常分布在晶界,轧制时呈层状分布,因而在韧性上表现出各向异性,有时在热影响区还会增大液化裂纹的倾向。当钢中夹杂物数量比较少,且呈细小颗粒均匀分布时,对热影响区的韧性影响较小。

(2)采用合适的焊接工艺

1)确定最佳的t8/5范围。t8/5的大小将最终决定热影响区的组织和性能。图6-26是不同强度级别的钢(日本钢号,HT50~HT100),其热影响区韧脆转变温度Trs与t8/5和热输入的关系。可见,强度级别越高的钢,其Trs随t8/5的变化越显著,只有超低碳的HT60钢对t8/5的变化不敏感,而且每种钢所适宜的最佳t8/5是不同的。强度级别越高的钢种,合适的t8/5(或E)越大。最佳韧性对应的t8/5,刚好对应于马氏体+下贝氏体组织。t8/5小于或大于该值时韧性都会下降。t8/5小时,得到100%马氏体,且来不及进行自回火,即便是低碳马氏体,其韧性也并非最佳。t8/5大时,除了因奥氏体晶粒长大引起的脆化,还可能出现上贝氏体和M-A组元引起脆化。实践证明,最佳韧性对应的组织为马氏体+10%~30%(体积分数)下贝氏体。

为了使热影响区获得最佳韧性,应利用相应的连续冷却转变(SH-CCT)图或通过试验方法确定最佳的t8/5值的上、下限,然后再利用焊接传热计算方法确定最佳热输入。

2)采用多层多道焊。单道焊时,热影响区仅经受一次热循环。但在多层多道焊时,后续焊道对前层焊道的热影响区有正火或高温回火作用,从而使组织性能得到改善。对于表面焊道的热影响区,最好采用附加“回火焊道”(如TIG重熔焊道)的方法,改善其韧性。

3)采用焊后热处理。为了改善焊接热影响区的韧性,采用焊后调质或正火处理自然是有益的。但这在工程上不易实现,而且还会提高工艺成本。实际上,只有要求消除焊接残余应力的结构,焊后才进行回火处理(或称去应力退火)。焊后高温回火对消除淬硬脆化

图6-26 热输入E对韧脆转变温度Trs的影响(热模拟,Tm=1350℃;HT50指日本钢号,余同)

和M-A组元引起的脆化无疑是有利的。但对于有回火脆性和再热裂纹倾向的钢种,回火时应避开回火脆性和再热裂纹敏感的温度区间,否则,不仅韧性不能改善,反而会使脆性加剧,甚至产生再热裂纹等缺欠。

在焊接接头中,软化区仅是很窄的一层,并处于强体之间(即硬夹软),它的塑性变形受到相邻强体的拘束,受力时将产生应变强化的效果。软夹层越窄,约束强化越显著,失强率越低。

带热影响区软化区的接头屈服强度(σs)J可用下式表示:

式中σSB——软化区屈服强度;

m——相对宽度,m=b/δ(b为软化区宽度,δ为板厚);

k——常数。

由式(6-22)可见,减小相对宽度,即减小软化区宽度,可提高接头强度。可以看出,对于板厚较小的焊件,相对宽度较大,其接头软化也比较严重,因而更需要限制焊接热输入和预热温度;增大板厚,相对宽度降低,软化区的影响将减弱。

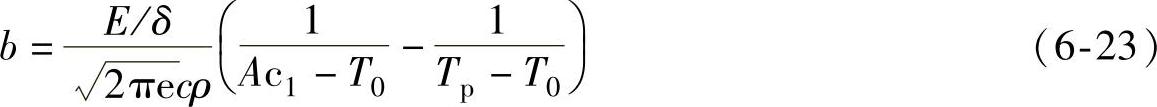

利用焊接传热学的计算模型,可以计算出位于Ac1至峰值温度Tp之间的热影响区软化区宽度,即:

可见,软化区强度一定时,板厚越大,焊接热输入越小,初始预热温度越低,焊接接头的强度越高(失强越小)。焊接中只要设法减小软化区的宽度,即可将焊接热影响区软化的危害降到最低程度。因此,低碳调质钢焊接时不宜采用大的焊接热输入或较高的预热温度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。