奥氏体的稳定性可用焊接连续冷却转变图判断。影响奥氏体稳定性的因素主要有奥氏体的化学成分、奥氏体化的温度和时间、冷却速度和应力及应变等。

1.奥氏体化学成分的影响

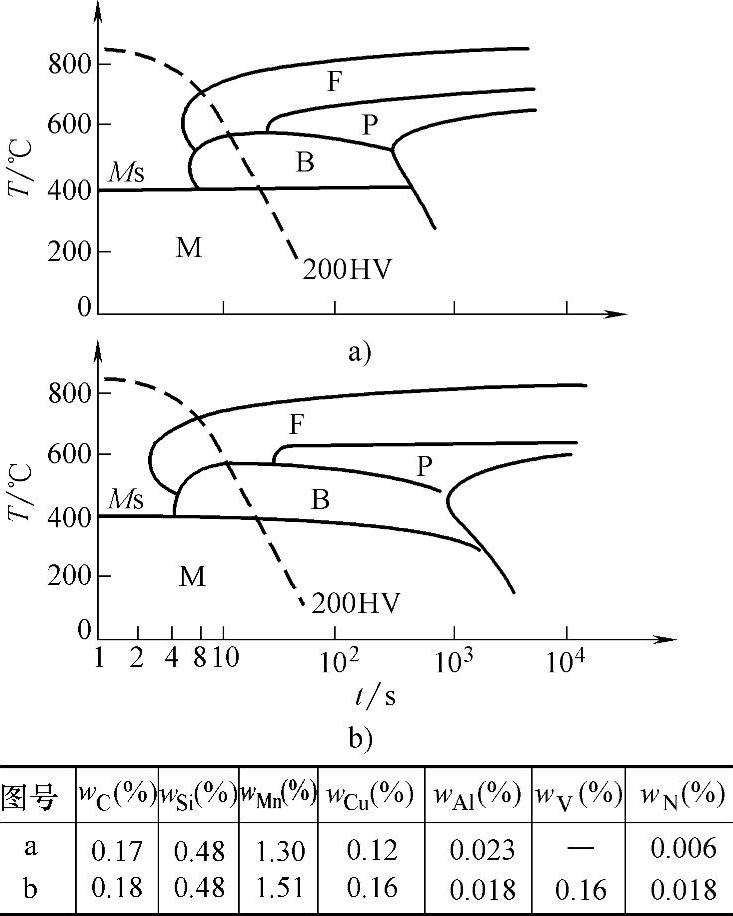

除Co以外,所有固溶于奥氏体的合金元素都使奥氏体稳定性增大,并降低Ms点。应指出,形成碳化物和氮化物的元素只有固溶于奥氏体之后,才能增加奥氏体的稳定性。若加热时,碳化物并未溶解,这时碳化物可以成为奥氏体分解的新相核心,加速分解转变,降低了奥氏体的稳定性。如图6-13所示,在正常热处理

图6-13 VN化合物对连续冷却转变图的影响

的奥氏体化温度下(920~960℃),含有V、N元素的钢,奥氏体稳定性反而较小(曲线向左移动)。这是因为形成的VN化合物在奥氏体中的溶解温度大体在980℃以上,所以VN化合物可作为奥氏体分解转变的新相核心,而加速其转变。

2.奥氏体化温度和时间的影响

奥氏体化温度和时间是指形成奥氏体的最高加热温度和在该温度下的保温时间,对于过冷奥氏体的稳定性影响很大。

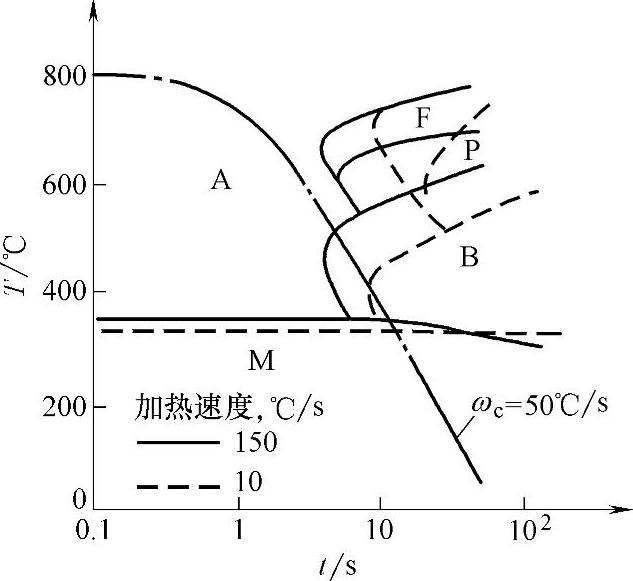

图6-14 奥氏体化温度对连续冷却转变图的影响 (炉中加热,加热速度很慢)

加热温度越高,保温时间越长,过冷奥氏体的稳定性越大,如图6-14所示。这是因为加热温度越高,奥氏体晶粒越粗大,并使碳化物及其他可作为奥氏体分解产物的现成核心易于溶解到奥氏体中,促使增大奥氏体的均匀化程度。这些都不利于奥氏体的分解转变。

晶粒粗化对奥氏体的分解转变及转变产物的形态影响很大。晶粒越粗大,可以形核的晶界总面积越小,也就减少了形核的机会。晶粒粗化后,可以得到典型的板条或片状马氏体;当晶粒细小时,在光学显微镜下无法判定是属于哪类马氏体,在奥氏体晶粒小于10μm(11级)时,板条马氏体和针状马氏体在形态上是十分相似的。

加热温度越高,保温时间越长,或加热时间越长,碳化物在奥氏体中的溶解量就越多,板条马氏体的相对量就会减少,残留奥氏体数量也有所增多。对于中碳钢,短时加热不仅可保持细小的晶粒,而且由于奥氏体固溶碳量减少,Ms提高,可得到较多的板条马氏体,较少的残留奥氏体。从图6-15可见,在焊接热模拟条件下,提高加热速度也有利于降低奥氏体的稳定性。

(https://www.xing528.com)

(https://www.xing528.com)

图6-15 加热速度对连续冷却转变图的影响(45钢,Tmax=1350℃)

3.冷却速度的影响

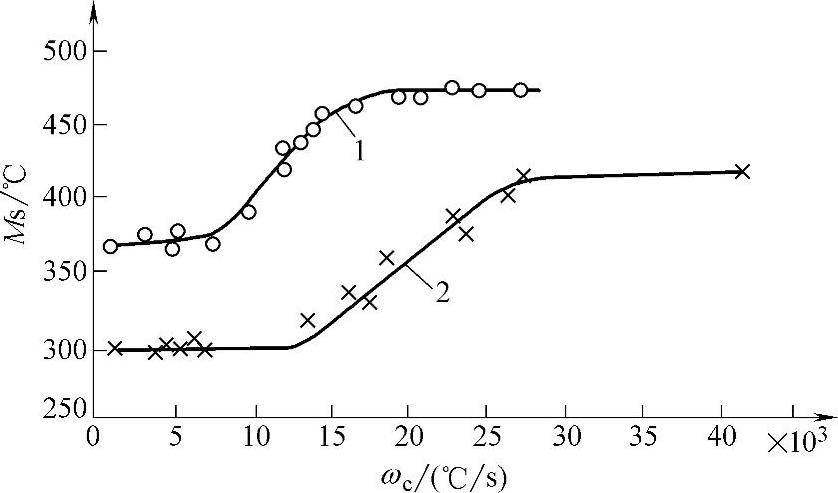

当冷却速度很大时,冷却速度对Ms点也有一定影响。如图6-16所示,Ms点随着冷却速度的增大而有所上升。快速冷却引起较大的内应力有助于马氏体相变,因而Ms点上升。当冷却速度较小时,易使碳扩散而形成碳原子位错偏聚使母相强化,马氏体形核所需切变能量增高,所以Ms下降;当冷却速度增大到影响碳的扩散时,由于母相强度降低,马氏体形核所需切变能量减小,因而Ms上升;当冷却速度增大到碳原子位错偏聚不能形成时,Ms升至最高值,随冷却速度的进一步增大,Ms保持不变;当增大冷却速度使马氏体对滑移的抗力增大时,不均匀切变以孪生方式进行,马氏体就由板条状变为针状。在较低的冷却速度下,缓慢冷却使碳化物析出时,Ms升高,易得到板条状马氏体。

4.应力、应变的影响

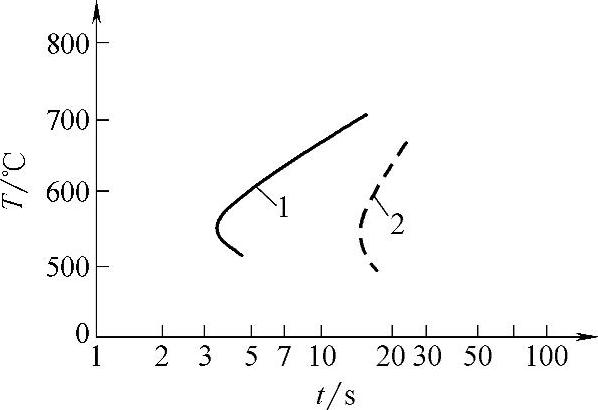

外加应力以及焊接应力所引起的弹性和塑性形变,对热影响区过冷奥氏体转变有重要影响。不仅影响到珠光体和贝氏体等扩散型转变,也影响非扩散型的马氏体转变。图6-17为拉应力对焊接连续冷却转变图的影响,可见有拉应力作用时,连续冷却转变图向左上方偏移,即拉应力明显地降低了奥氏体的稳定性。

图6-16 淬火冷却速度ωc对Ms的影响

1—Fe-0.5%C 2—Fe-0.5%C-2%Ni

图6-17 拉应力对连续冷却转变图的影响(材料:GCr15,奥氏体化温度:930℃,负荷温度:850℃,拉应力:+92MPa)

1—有应力作用 2—无应力作用

高温下奥氏体的屈服强度较低,易产生塑性变形,使晶体中位错和空位密度增加,晶格变形,这些都可增加奥氏体的内能,从而加速扩散过程,有利于扩散型相变,必然影响到马氏体转变的进行。拉应力造成的弹性形变可以提高Ms和马氏体转变量。Ms点附近产生的塑性变形,则可促进马氏体转变,即Ms升高和马氏体转变量增加。形变温度越接近Ms,形变量越大,形变激发马氏体转变的影响也越强烈;形变温度越高,其影响越弱。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。