焊接加热过程中热影响区形成的奥氏体,在冷却过程中发生分解转变,转变的结果最终决定热影响区的组织和性能。因此,研究焊接条件下冷却过程的组织转变规律,对于正确判断热影响区的组织与性能,合理地制订焊接工艺,保证焊接质量具有重要意义。

连续冷却转变图(CCT)是研究冷却过程组织转变的重要工具,不能用热处理条件下的连续冷却转变图研究焊接热影响区的组织转变,必须根据焊接热循环的特点建立焊接条件下的连续冷却转变图。

1.冷却过程的组织转变特点

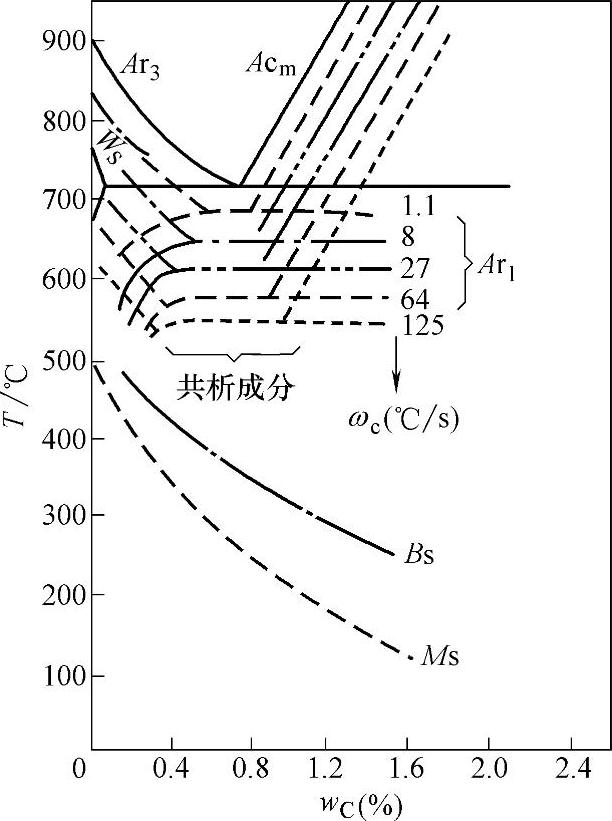

高温下形成的奥氏体在冷却过程中要发生固态相变。冷却条件不同,在冷却过程中既可出现扩散相变,也可出现非扩散相变,得到不同的转变产物。在焊接冷却条件下,随着冷却速度的增大,相图上的各临界线和临界点发生偏移。如图6-10示,冷却速度对Fe-C相图的临界线及临界点有重要影响,随着冷却速度的提高,A1、A3、Acm均移向更低的温度,共析成分已不是一个点(wC=0.8%),而是一个成分范围。若冷却速度ωc=30℃/s(相当于焊条电弧焊的情况),共析成分范围为wC=0.4%~0.8%,这意味着,wC=0.4%的钢在快速冷却时就可以得到全部为珠光体的组织(伪共析组织)。若冷却速度提高到一定程度后,珠光体转变被抑制,出现非平衡的贝氏体(Bs以下)、马氏体(Ms以下)等组织。亚共析钢中还会出现魏氏组织。

奥氏体相变可以分为三种基本转变形式。

(1)珠光体转变 珠光体转变的温度一般为Ar1~550℃之间,在这个温度区间碳原子的扩散和铁原子的自扩散比较容易进行,属于扩散相变。珠光体一般是在奥氏体晶界上不均匀形核。在珠光体形成时,一般认为是渗碳体领先成核,存在渗碳体的部位易于形核而促使奥氏体分解转变。随转变温度的降低,奥氏体分解转变的产物珠光体越来越细,形成较密的片层。

(2)贝氏体转变 贝氏体转变的温度区间为Bs~Ms之间,Bs低于550℃。在此温度区间,只有碳原子能进行扩散,铁及合金元素已不能扩散。因此贝氏体转变具有高温扩散相变和低温无扩散相变的综合特点。贝氏体转变特征和马氏体转变有相似之处,但又有区别。贝氏体转变产物和珠光体也有相似之处,也是铁素体和渗碳体两相组织,但形成方式及组织形态有所不同。故贝氏体又称为“中间组织”。

图6-10 冷却速速ωc对Fe-C相图的影响

Ar1—珠光体开始形成温度Bs—贝氏体开始形成温度Ms—马氏体开始形成温度

Ws—魏氏组织开始形成温度

贝氏体按生成温度区间分为上贝氏体(BU)和下贝氏体(BL)。

上贝氏体是过冷奥氏体在较高温度下转变而成,是条状铁素体与渗碳体的机械混合物。在光学显微镜下,铁素体和渗碳体难以区分,呈羽毛状。上贝氏体一般沿奥氏体晶界析出,领先相是铁素体。在电子显微镜下,条状铁素体大体平行排列(类似于低碳马氏体),在铁素体间分布着渗碳体,呈断续的杆状。

下贝氏体是过冷奥氏体在较低温度下转变形成的,为针状铁素体和针状渗碳体的机械混合物。与上贝氏体一样,下贝氏体也是以铁素体为领先核心,沿奥氏体晶界形核。下贝氏体与高碳钢中针状回火马氏体相似,常以单个针出现,针与针之间呈一定角度。由于转变温度低,碳扩散困难,碳化物只能分布于铁素体片内。在电子显微镜下可看到在针状铁素体片内分布着碳化物颗粒物,并与铁素体长轴约成55°角的方向平行排列。针状回火马氏体中碳化物在两个或多个方向析出,并且针状马氏体有孪晶,下贝氏体中无孪晶。

如果针状铁素体形成之后,待转变的奥氏体呈岛状分布在针状铁素体中,因合金成分及冷却条件的不同,富碳的奥氏体岛还可进一步发生转变,转变的结果可形成富碳马氏体岛及残留奥氏体(M-A组元),这种无碳的铁素体及富碳奥氏体岛(或其转变产物)的混合物,称为粒状贝氏体。显然这并不符合一般的贝氏体定义,因为贝氏体是指条或片状铁素体和非片状碳化物组成的混合物。另外,粒状贝氏体不仅可在晶界上形成,也可大量在奥氏体晶内形成,碳化物的分布是无规则的。粒状贝氏体在低碳高强度钢中研究得较多,在焊接热影响区中可以看到这种组织。

图6-11为不同组织对强度和韧性的影响,韧性以脆性转变温度Tr作判据。贝氏体的强度主要靠铁素体的细化实现,同时增加碳化物颗粒的数量以及碳的固溶均有强化作用。上贝氏体的韧性最差,主要是由于其中碳化物断续地平行分布于铁素体条间,因而裂纹易于沿条间扩展。下贝氏体的韧性相当好,由于其中铁素体针成一定交角,且碳化物弥散析出于铁素体内,裂纹不易穿过,表现出较强的抗裂纹扩展能力。粒状贝氏体(Bg)对韧性的影响与其晶粒度大小有很大关系,晶粒越细小,岛状第二相就越细且分散,有利于改善韧性;若晶粒粗大,岛状第二相也必粗大,对韧性也越不利。

图6-11 不同组织对强度和韧性的影响(https://www.xing528.com)

(wC≈0.09%~0.10%低合金高强度钢,T为转变速率最大的温度)

a)对强度的影响 b)对韧性的影响

(3)马氏体转变 马氏体转变发生在奥氏体过冷到Ms以下的低温区域。在低温下,由于碳原子已无法扩散,铁原子要通过较大距离的迁移来改组晶格排列也是困难的,属非扩散相变。马氏体是通过共格长大来实现母相的晶格改组的,即首先在奥氏体晶界或晶内某些晶格畸变的地方形成马氏体核心,新旧相界面有共同的原子排列,即共格联系。在共格长大中,新相与母相依靠弹性切变维持共格联系,即奥氏体中的铁原子有规则地(不改变相对位置)迁移一个短距离(不超过一个原子间距),调整成为马氏体晶格;在此过程中碳原子也被带动调整很小的距离,保留在马氏体晶格中,形成了碳在α-Fe中的过饱和固溶体。马氏体主要借助于碳的过饱和固溶强化。

根据马氏体形成速度及亚结构特征,马氏体主要有以下两种形态。

1)低碳马氏体(也称板条马氏体)。低碳马氏体的形成速度较低,在光学显微镜下呈条状,故称为板条马氏体,常见于C<0.2%的钢。低碳马氏体的特征是相邻马氏体条的位向差小,大致平行,其组成一个马氏体区域,—个原始奥氏体晶粒中可以形成几个马氏体区域。马氏体的另一个重要特征是其内部存在高密度位错的亚结构,因此,又称为位错马氏体。现在常以条束宽度为指标衡量马氏体的韧性,条束宽度越小,钢的脆性转变温度越低。通常情况下,原奥氏体晶粒越细小,马氏体条束宽度也越小。

2)高碳马氏体(也称针状马氏体)。高碳马氏体的形成速度较高,在光学显微镜下呈针片状,故称针状马氏体。马氏体针片之间互不平行而呈一定角度,在一个奥氏体晶粒内第一片形成的马氏体往往贯穿整个奥氏体晶粒,将奥氏体晶粒加以分割,使以后形成的马氏体针片的大小受到限制,因为马氏体不互相穿越,也不穿越晶界和孪晶晶界,所以马氏体针片的大小是不一样的,而多数马氏体针片中间有一条中脊面。常有残留奥氏体存在于马氏体针片周围。由于高碳马氏体的亚结构为细的孪晶,即在针状马氏体中存在平行排列的孪晶,所以又称为孪晶马氏体。钢的Ms越低,马氏体针片内孪晶分布越广,以致成为完全孪晶。

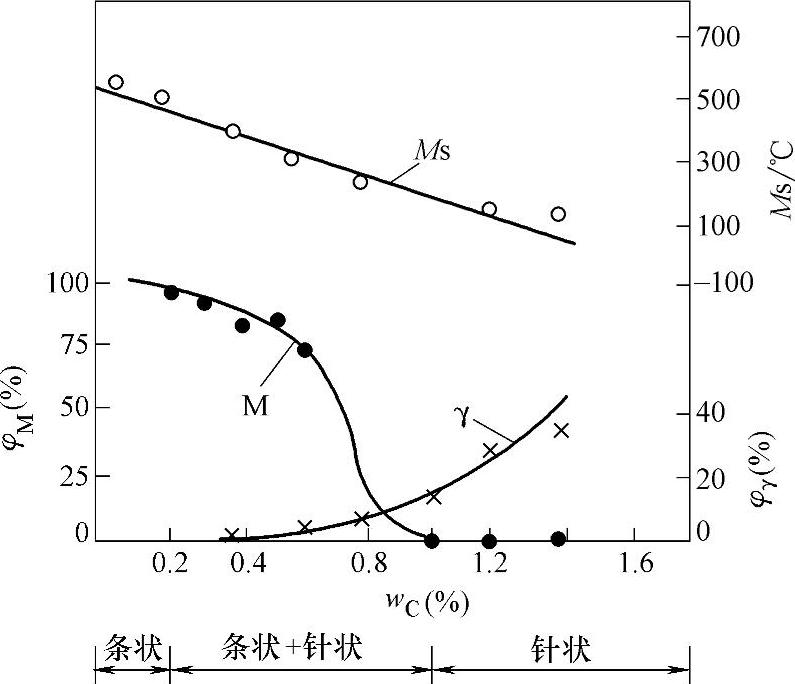

图6-12为含碳量对马氏体形态的影响。可见,随着含碳量的提高,Ms降低,马氏体形态由板条状(位错亚结构)变为条状和针状混合组织,最后完全成为针状(孪晶亚结构)。

图6-12 碳对钢中马氏体形态的影响

M—条状马氏体数量 γ—残留奥氏体数量 Ms—马氏体开始转变温度

对中碳钢及一些合金钢来说,在Ms以下较高温度区域,先形成条状马氏体,而在较低温度区域形成针状马氏体。除了Ni能减少针状马氏体形成倾向外,合金元素促使针状马氏体的形成。马氏体的塑性和韧性主要取决于其亚结构。低碳马氏体具有较高的韧性,而针状马氏体具有高强度、低韧性。马氏体的脆性主要来自孪晶亚结构。孪晶的存在使得只有和孪晶面及孪生方向一致的滑移系才能在塑性形变中起作用,这就等于大大减少了滑移系,因而导致塑性和韧性的下降。另外,针状马氏体中常存在显微裂纹,这些显微裂纹是由于硬脆的针状马氏体形成时,以极大的速度彼此撞击而成,和奥氏体晶界相碰时也会产生。碰撞产生很高的应力,而孪晶马氏体很脆,不能通过塑性变形使应力松弛,因此容易产生显微裂纹。原始奥氏体晶粒越粗大,最初形成的马氏体针片也越大,它受冲击的机会也越多,故显微裂纹敏感性也越大。马氏体含碳量越高(特别是wC>0.6%时),形成微裂纹的倾向越大。

板条状马氏体因为具有较好的塑性和韧性,且它们是相互平行地长大,碰撞的机会很少,所以内部很少有显微裂纹。板条状马氏体内部即使形成微裂纹,因受马氏体区域界及板条界的限制,也不易扩展。

马氏体内的裂纹经200℃(或以上)回火后,大部分将熔合而消失。回火温度高低对马氏体性能影响很大。一般在150~200℃低温回火时,马氏体即可开始分解,碳趋向于脱溶而使马氏体的碳浓度降低,但仍保持共格关系。这种过饱和α固溶体和共格碳化物(ε碳化物)的混合物组织,叫做回火马氏体。回火温度超过250℃,碳将完全脱溶而成为稳定的碳化物(Fe3C)。在250~450℃中温回火时,组织为细小的渗碳体和保持马氏体外形的α-Fe所组成,称为回火托氏体。在450℃以上回火时,马氏体结构将产生回复和再结晶,其组织为粒状碳化物和再结晶的α-Fe,称为回火索氏体。但在合金元素较多时,对铁素体再结晶有阻碍作用,再结晶不能充分进行,故仍保留马氏体的针片状外形。

(4)魏氏组织的形成 魏氏组织是焊接热影响区奥氏体的常见转变产物。在亚共析钢和过共析钢中,如果由于过热而使奥氏体晶粒粗大,则在适当的冷却条件下可形成魏氏组织。这种魏氏组织在亚共析钢中为铁素体,在过共析钢中为渗碳体。

粗大的奥氏体晶粒在较低的冷却速度、较宽的含碳量范围(wC=0.1%~0.4%)可出现魏氏组织,因此奥氏体晶粒的粗化易形成魏氏组织。较细的奥氏体晶粒只有在很快的冷速、较窄的含碳范围(wC=0.15%~0.35%C)时,才有魏氏组织形成,因此奥氏体晶粒的细化有利于抑制魏氏组织的形成。

熔焊时,在低碳钢焊缝和热影响区的过热区符合魏氏组织的形成条件,魏氏组织使焊接接头的韧性降低。采用小热输入多层焊可以防止或削弱魏氏组织的形成。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。