1.再结晶

在相变钢加热时,会发生铁素体F向奥氏体A转变的相变过程。对某些奥氏体不锈钢及没有相变的金属来说,再结晶是最受关注的过程。再结晶主要与下述三个因素有关:

①再结晶发生的温度。

②先期的变形量。

③金属的纯度。

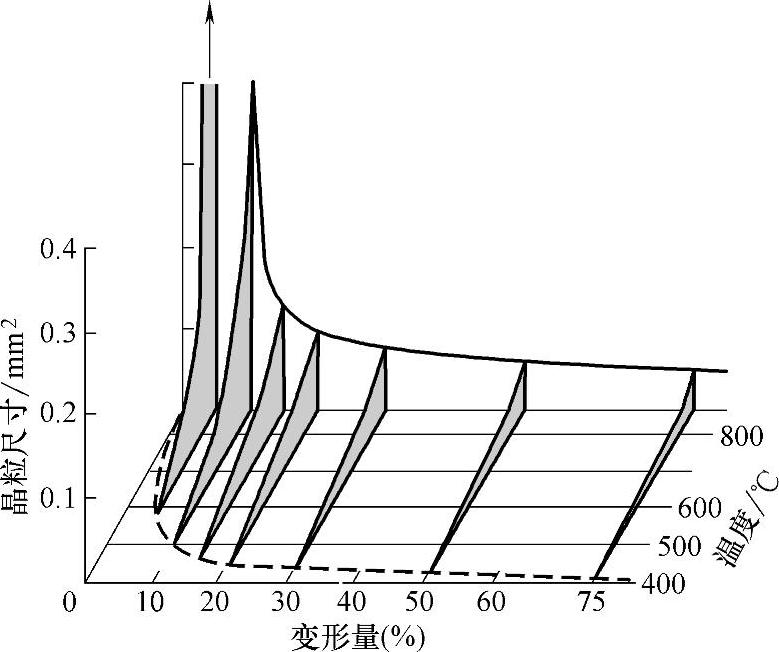

再结晶晶粒的成核率及生长率由再结晶温度决定,而再结晶发生的实际温度与材料的先期变形有很大关系。有些金属若没有先期变形,在Tm以下的任何温度都不会发生再结晶。再结晶不可缺少的前提是多边化,也就是位错重新排列,以形成新的边界。然后这些边界在所积聚的变形能的驱动下,产生移动。变形能与金属的位错密度有关。试验表明,产生了某一最小变形的金属,再结晶后的晶粒大小与温度关系不大。在细晶粒的金属中,所需的临界变形量不过是百分之几。材料的杂质含量对再结晶影响很大,对多边化起阻碍作用。图6-4是纯铁的再结晶时初始晶粒尺寸、先期变形量与再结晶温度的关系。可见,较小的变形量与较高的再结晶温度相配合,可获得最大的晶粒生长;未变形的金属,不发生再结晶。

图6-4 再结晶温度、先期变形量及初始晶粒尺寸间的关系

2.奥氏体化过程

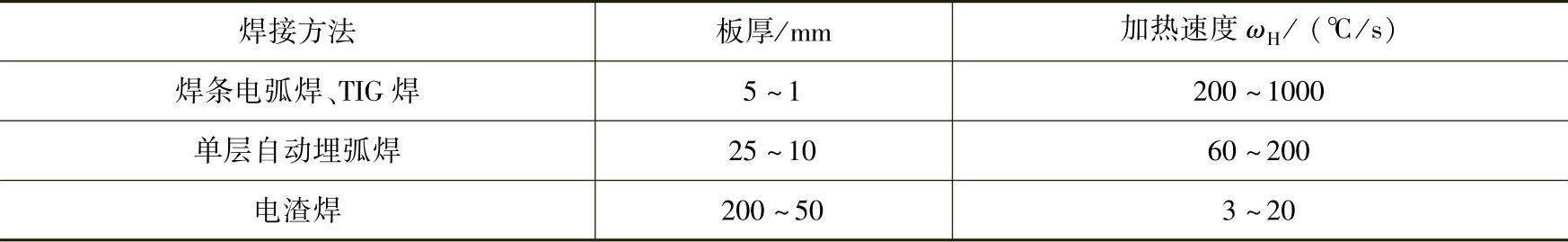

焊接时的加热速度快,高温停留时间短,这对金属的相变温度和高温奥氏体的均质化有显著影响。低碳钢和低合金钢焊接时,不同焊接方法的加热速度见表6-2。

表6-2不同焊接方法的加热速度

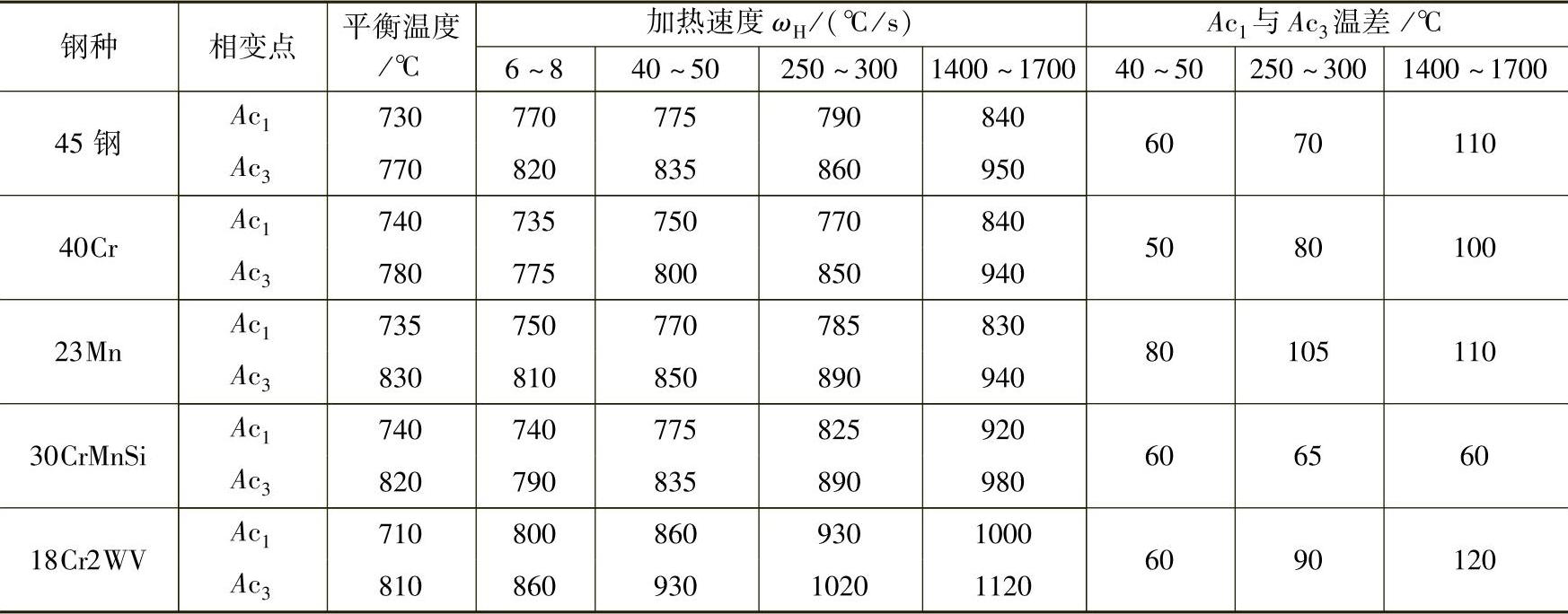

(1)相变温度 加热速度越快,母材相变点Ac1和Ac3的温度越高,而且Ac1和Ac3之间的温度差越大。加热时珠光体向奥氏体的转变和铁素体向奥氏体的溶解过程属于扩散型转变,转变时形成晶核需要孕育期。在焊接快速加热的条件下,还没达到扩散所需的孕育期,温度就已经提高了。因此,Ac1和Ac3被推向了更高的温度,在这种条件下,转变过热度大,形核率高,转变速度更快。

钢中含有较多的碳化物形成元素时,随着加热速度的提高(见表6-3),相变点Ac1和Ac3显著提高(如18Cr2WV)。这是由于该类钢中的碳化物形成元素(Cr、W、Mo、Ti、V、Nb等)的扩散速度更小(是碳的1/1000~1/10000),阻碍碳的扩散,因而减缓了奥氏体的转变过程。

表6-3加热速度对相变点和Ac1与Ac3温差的影响

随着加热速度的提高,Ac1和Ac3的温度差加大,珠光体向奥氏体的转变是在铁素体和渗碳体的界面上形核,由于相界面积大,碳的扩散距离短,形核所需的孕育期较短,故Ac1提高较少。而铁素体转变为奥氏体,需要碳原子和铁原子做较长距离的扩散,孕育期较长,因而Ac3被推向更高的温度,使Ac1和Ac3的温差加大。

(2)奥氏体的均匀化 刚刚转变形成的奥氏体成分是不均匀的,原来为渗碳体的区域含碳量高,而原来为铁素体的区域含碳量低,甚至还有残留的碳化物质点。如在Ac3以上的停留时间长,则成分扩散均匀化,使奥氏体的成分趋于一致。

焊接的加热速度快,在Ac3以上的停留时间短,合金元素来不及完成扩散均匀化,所以奥氏体的均匀化程度低,甚至残留碳化物,这对冷却时的相变有明显的影响。特别是钢中含有碳化物形成元素时,影响更为显著。

(3)焊接热影响区奥氏体晶粒的长大 焊接热影响区晶粒粗大对韧性极为不利。奥氏体晶粒的长大实质上是大晶粒吞并小晶粒的晶格改建过程,是自动进行的。这一过程需要原子的扩散,温度越高,原子的扩散能力越强,奥氏体晶粒的长大速度越快。

恒温加热时的晶粒长大与加热温度、保温时间有关,可由下式给出:

式中D——加热后长大的晶粒直径(mm);

D0——加热前的晶粒直径(mm);

t——保温时间(s);

T——加热温度(K);

α——常数;

K0——与温度无关的常数;

EQ——激活能(J/mol);

R——气体常数。

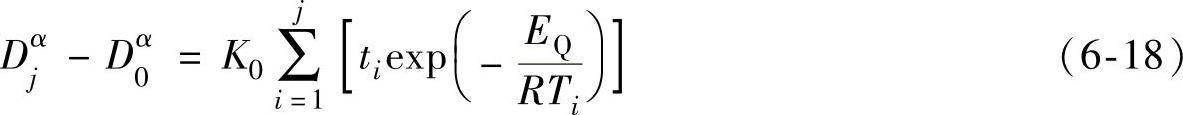

计算焊接热循环条件下的晶粒长大时,把热循环曲线在时间域上离散化,可认为在每个时间段的加热温度是不变的,即将热循环曲线分为若干个加热温度不同的恒温加热过程。式(6-17)适用于每个加热阶段,然后用叠加方法便可得出热循环过程的晶粒直径计算公式:

式中Dj——第j个加热时间段终了的晶粒直径(mm);

ti——第i个加热时间段的加热时间(s);

Ti—第i个加热时间段的加热温度(K)。

研究表明,在热影响区1100℃以上,随着温度的上升奥氏体晶粒急剧长大,并且晶粒长大主要集中在最高温度附近。在冷却过程中,奥氏体晶粒尺寸还会进一步长大,与加热过程相比,长大量减少。

(4)影响奥氏体晶粒长大的因素 焊接热影响区的奥氏体晶粒长大与焊接热输入、焊接热循环参数、钢材的化学成分及原始组织状态有关。(https://www.xing528.com)

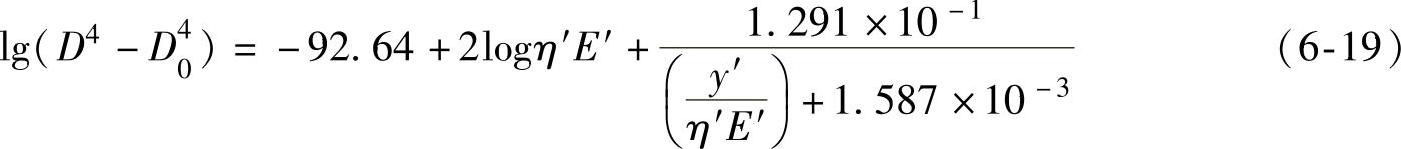

1)焊接热输入的影响。焊接热输入不仅影响奥氏体晶粒的大小,而且影响晶粒的分布。焊接热输入与焊接热影响区奥氏体晶粒直径的关系如下:

式中D——晶粒直径(mm);

D0——t=0时的晶粒直径(mm);

E′——单位板厚的焊接热输入(J/cm2);

y′——至熔合区的距离(mm);

η′——换算系数,以晶粒尺寸为基准的经验数据,通过调节其值使高温加热范围的晶

粒尺寸的计算值与实际情况接近。如对HT80钢,TIG焊时取0.65,埋弧焊

取0.85。

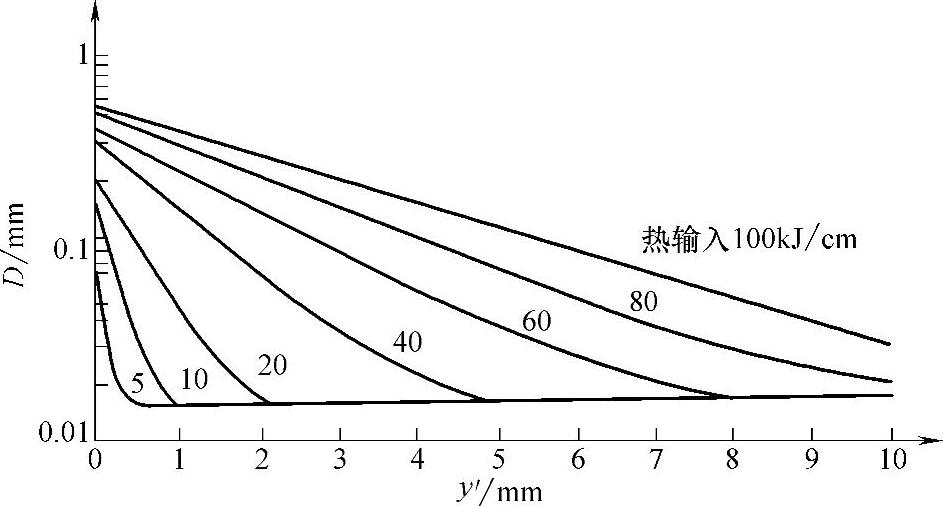

图6-5为焊接热输入对HT80钢焊接热影响区奥氏体晶粒尺寸的影响。由图可见,焊接热输入越大,距熔合区越近(即y′越小),晶粒直径越大;随着焊接热输入的提高,不仅熔合区奥氏体晶粒直径增大,而且奥氏体长大的范围也增大。因此,可通过调节焊接热输入限制焊接热影响区晶粒的长大。

图6-5 焊接热输入对HT80钢焊接热影响区奥氏体晶粒直径的影响

2)焊接热循环参数的影响。

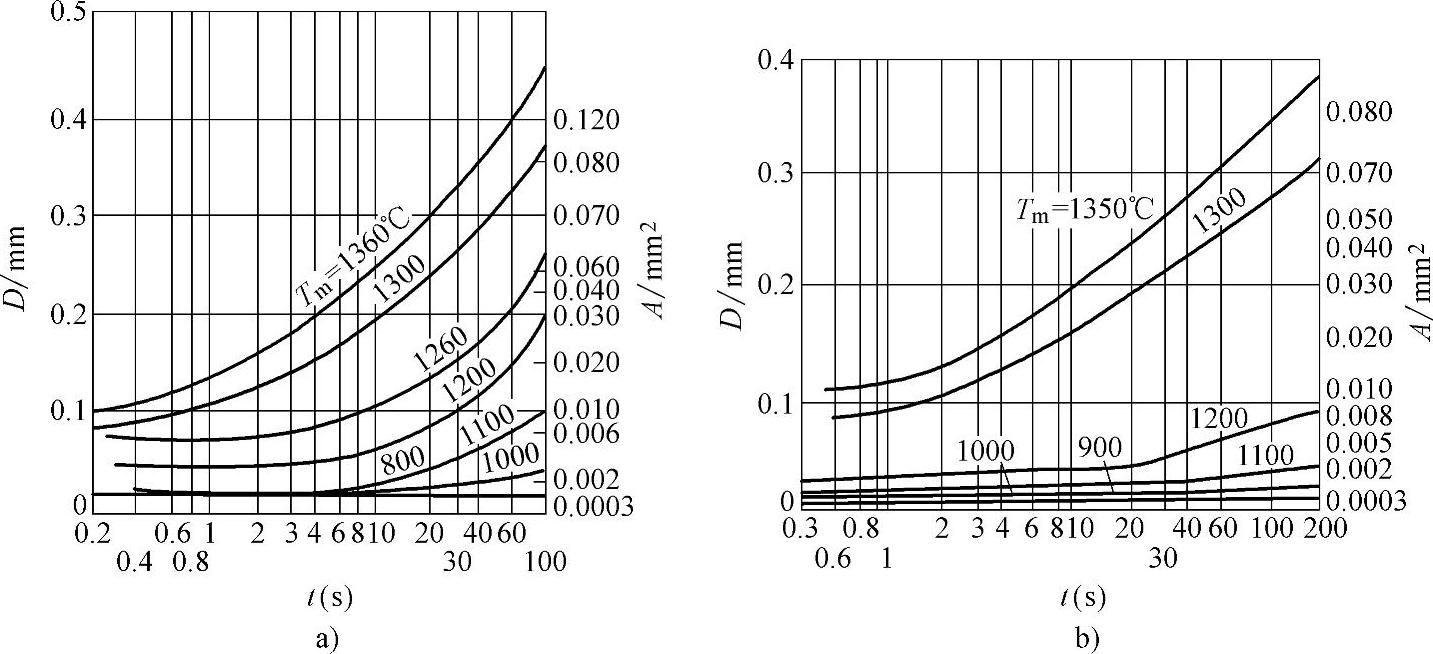

①最高加热温度(Tm)的影响。Tm越高,原子的扩散速度越快,晶粒长大越剧烈。钢中的碳化物形成元素对晶粒长大有较大的影响。如图6-6所示,加热时间一定的情况下,对于45钢,Tm超过1100℃以后,随着最高加热温度的提高,奥氏体晶粒迅速长大;而对于含有碳化物形成元素的18Cr2WV钢,只有当Tm高于1200℃以后,奥氏体晶粒才随Tm的提高而迅速增大。

焊接热影响区距离焊缝中心线越近的点,最高加热温度越高,晶粒尺寸越大。

图6-6 Tm对晶粒长大的影响

a)45钢 b)18Cr2WV钢

A—平均晶粒面积 D—平均晶粒直径

②高温停留时间(tH)的影响。不同焊接方法的高温停留时间tH不同,热影响区晶粒长大的倾向也呈现出较大的差异。焊条电弧焊、埋弧焊和电渣焊所用的焊接热输入显著不同,在最高温度相同的条件下(Tm=1300~1350℃),晶粒长大也存在显著差异,这与tH不同有关。焊条电弧焊在Ac3以上的停留时间tH只有20s,晶粒长大不严重(晶粒直径D=0.1~0.3mm);埋弧焊的热输入比焊条电弧焊的大,tH为30~100s,晶粒明显长大(D=0.3~0.4mm);电渣焊时,由于tH过长,达600~2000s,故晶粒严重长大(D=0.4~0.6mm)。

由于电渣焊时晶粒严重长大,焊后必须通过正火处理才能改善焊接接头的性能,否则将使焊接接头的韧性显著变差。

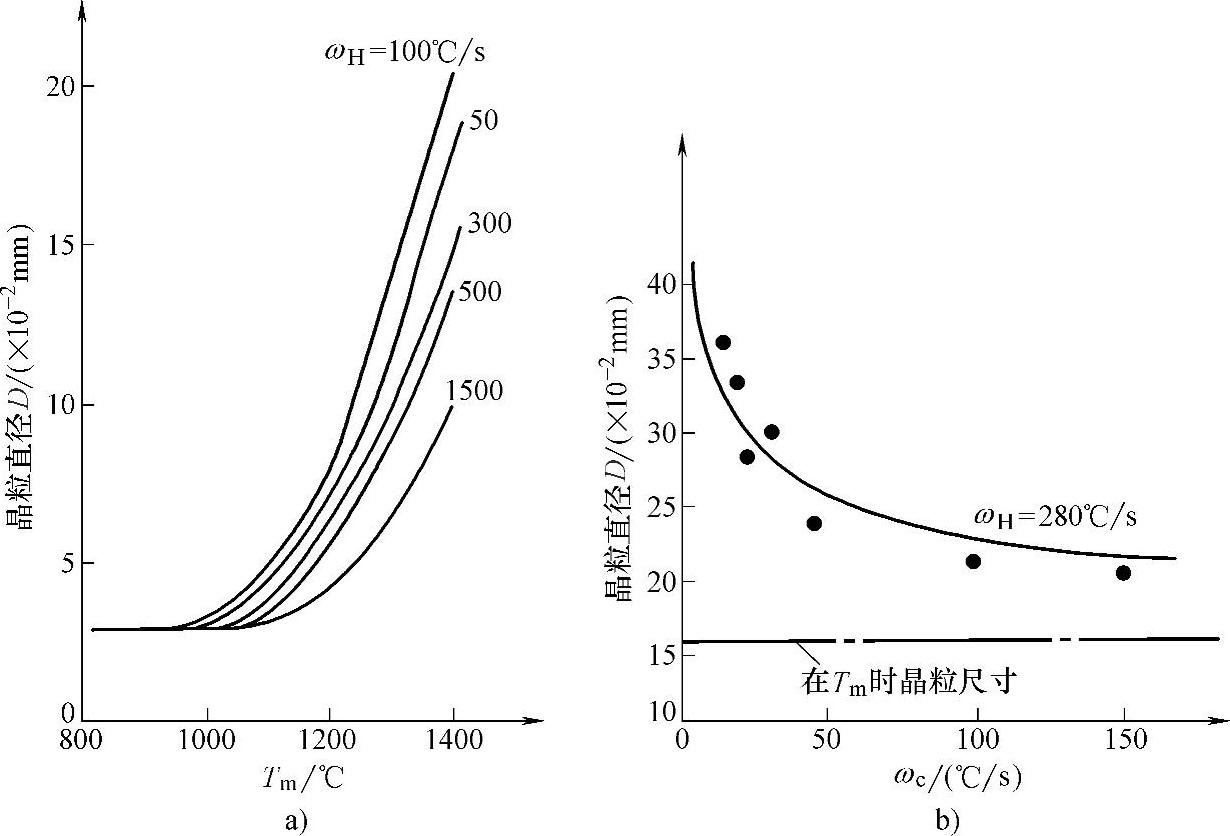

③加热速度和冷却速度的影响。在保证焊接热输入不变的条件下,采用大的焊接电流和快的焊接速度,则加热速度提高,相变点Ac3和晶粒显著长大的温度也提高,加热过程的高温停留时间t′减小,有利于降低晶粒的粗化倾向,如图6-7a所示。

在高温冷却过程中,晶粒继续长大。如高温冷却速度较快,则冷却过程中的高温停留时间t′′减小,也有利于抑制晶粒长大,如图6-7b所示。

图6-7 加热速度ωH和冷却速度ωc对晶粒长大的影响

a)ωH的影响 b)ωc的影响

3)化学成分的影响。化学成分对焊接热影响区的晶粒长大有明显影响,如钢中含有碳化物或氮化物形成元素(Mo、V、Ti、Nb、W、Zr、Al、B等)和阻碍碳扩散的元素(如Ni)都可降低晶粒长大的倾向。在微合金钢中,碳化物和氮化物的存在通过对晶粒边界的沉淀作用,妨碍晶界迁移,阻止晶粒长大。钢中的碳化物和氮化物在焊接热循环的作用下将发生溶解,使对晶粒长大的抑制作用减弱或消失。

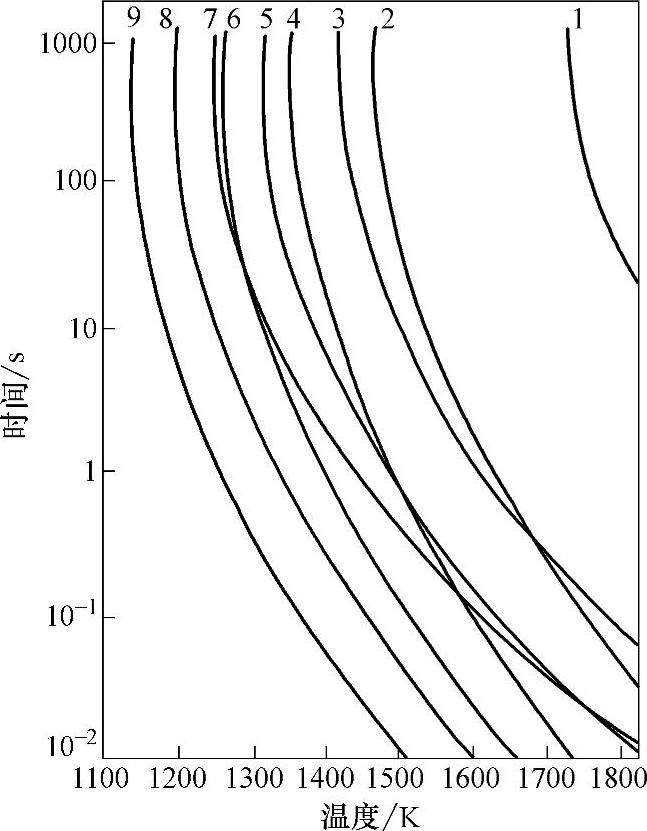

图6-8为奥氏体中不同碳化物和氮化物完全溶解时温度与时间的关系(图中只有Ti的氮化物溶解26%)。由图6-8可见,Nb的碳氮化物比Nb的碳化物有着更低的溶解度。Ti的氮化物TiN呈现出了最高的溶解温度。实际上,即使温度达到熔化温度,TiN仍不能完全溶解。基于TiN沉淀弥散的含Ti微合金钢即是上述结果的应用实例。

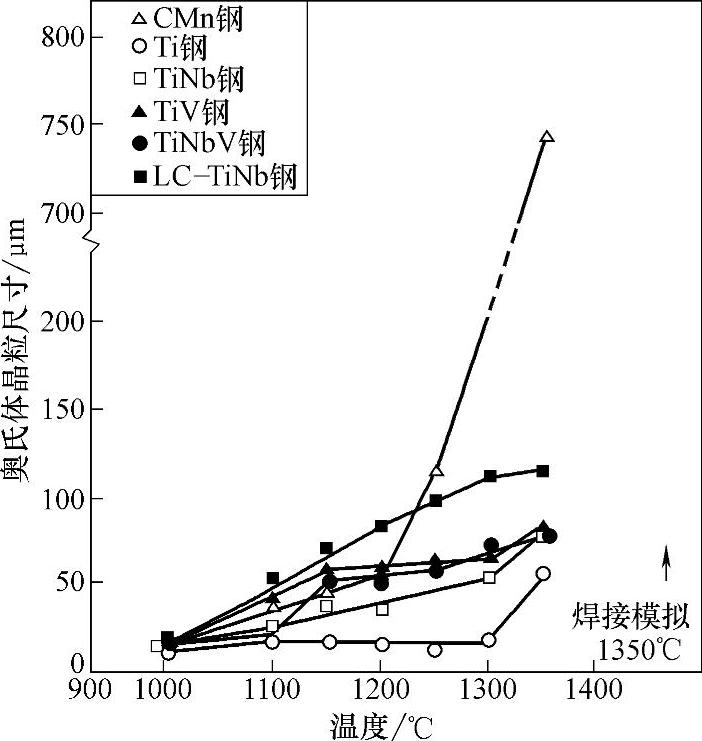

图6-9为不同成分微合金钢在不同最高温度下保温30min以后奥氏体晶粒尺寸的热模拟试验结果,六种钢C、Si、Mn的质量分数范围为C 0.09%~0.11%、Si 0.29%~0.38%、Mn1.21%~1.39%,Ti钢含Ti 0.009%,TiNb钢含Ti 0.008%和Nb 0.022%,TiV钢含Ti0.01%和V 0.05%,TiNbV钢含Ti 0.009%、V 0.054%和Nb 0.024%、LC-TiNb钢含Ti0.006%和Nb 0.029%。可见,含Ti微合金钢的平均奥氏体晶粒尺寸是CMn钢的1/15~1/6(1350℃,保温30min);普通含Ti钢一直到1300℃时都有极好的奥氏体晶粒长大抗力。V和(或)Nb的存在会削弱晶粒粗化抑制能力,但这些钢仍优于CMn钢。TiNb钢呈现出稍好一些的晶粒粗化抗力,这说明沉淀物可能比TiV钢更稳定一些。

由图6-9还可见,C-Mn钢达到1000℃时,晶粒尺寸迅速长大,由于缺乏TiN沉淀,在1000~1250℃之间奥氏体的晶粒尺寸增加7倍,当少量的Ti加入钢中时,晶粒长大抗力将增加。钢中TiN对于抑制奥氏体晶粒长大效果明显,因此,在开发适宜大热输入焊接的钢材时,需要加入适量的碳化物或氮化物形成元素,特别是加入Ti形成TiN。碳化物或氮化物形成元素能在钢中形成稳定的碳化物或氮化物,以弥散的质点分布在晶界上,加热时这些难熔质点阻碍晶界的移动,能降低晶粒粗化的程度。只有加热温度很高或高温停留时间较长,难溶质点全部溶入奥氏体之后,晶粒才会明显地长大。

综上所述,焊接时热影响区的晶粒度取决于母材成分、焊接方法和焊接参数。焊接热影响区的奥氏体晶粒度不仅决定了冷却后的实际晶粒度,还影响过冷奥氏体的稳定性,进而影响冷却后的组织和性能。

图6-8 奥氏体中不同碳化物和氮化物完全溶解时温度与时间的关系

1—Ti的氮化物(26%溶解) 2—Nb的碳氮化物 3—Al的氮化物 4—Nb的碳化物 5—V的氮化物 6—Mo的碳化物 7—Ti的碳化物 8—V的碳化物 9—Cr的碳化物

图6-9 钢的成分和最高温度对奥氏体晶粒尺寸的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。