焊接热循环的测试是焊接研究和工程施工中获取数据的重要手段,尽管这种直接测定也存在误差。焊接热循环可以用热像法、热电偶测量法等进行测试。由于热像法所需测量设备较昂贵,目前大量使用的仍是热电偶测量法。

热电偶测量法,对于钢来说一般用铂铑—铂热电偶或镍铬—镍硅(镍铬—镍铝)热电偶。热电偶直径一般为0.2~0.3mm,直径过大将使测量误差增大。

根据焊接传热学的理论,可以推导出焊接热循环的几个主要参数,并可以近似地进行计算。

1.最高温度Tm(峰值温度)的计算

根据焊接传热理论,焊件上某点的温度随时间的变化可用式(6-1)和式(6-2)表示。

厚大焊件(点热源):

薄板(线热源):

当 时,即可求得最高温度Tm。点热源:

时,即可求得最高温度Tm。点热源:

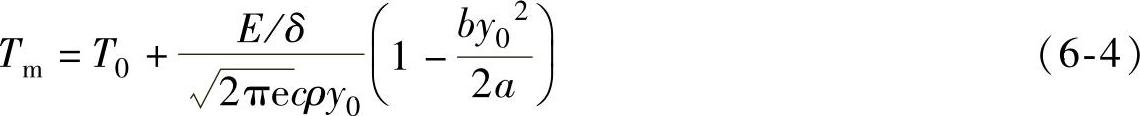

线热源:

从式(6-3)和式(6-4)可见,热输入越大,加热的最高温度越高;计算点离热源运行轴线的距离越远,加热的最高温度越低;焊接厚板时加热的最高温度与板厚无关,而焊接薄板时加热的最高温度与板厚成反比。

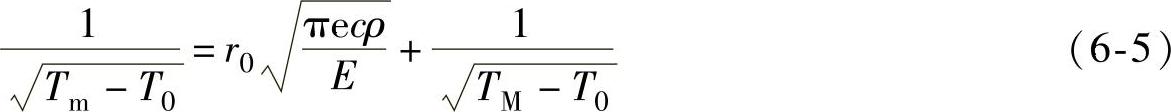

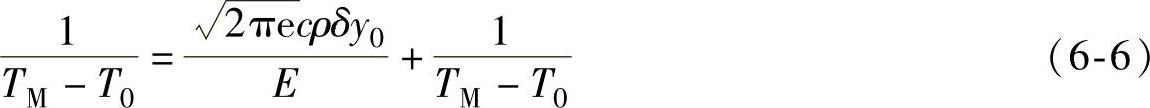

由于焊接传热理论的一些假设条件与焊接的实际情况有较大差异,故在准确性方面还有不足之处。如果考虑金属的熔点,可建立如下经验公式:

厚板:

薄板:

式(6-1)~式(6-6)中E——焊接热输入(J/cm);

λ——热导率[W/(cm·℃)];

c——比热容[J/(g·℃)];

ρ——密度(g/cm3);a——热扩散率(cm2/s), ;ρδ——板厚(cm);b——薄板的表面散温系数(1/s),

;ρδ——板厚(cm);b——薄板的表面散温系数(1/s), ;

;

β——表面传热系数[J/(cm2·s·℃)];

r0——厚焊件上某点距热源运行轴线的垂直距离(cm),

y0——薄板上某点距热源运行轴线的垂直距离(cm);

t——热源到达所求点所在截面后的传热时间(s);

T0——钢板的初始温度(℃);

TM——钢板的熔点(℃)。

以上最高温度计算公式只适用于邻近焊缝的热影响区。最高温度计算公式有如下几种应用:确定热影响区特定部位的峰值温度;估计热影响区的宽度;计算出预热对热影响区宽度的影响。

2.高温停留时间tH的计算

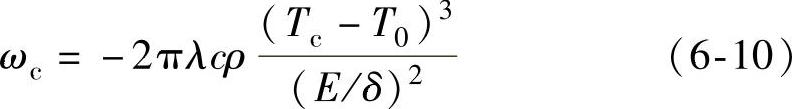

tH是个复杂的函数,计算十分烦琐。因此,常采用计算与查表相结合的方法求解。

对于厚大焊件:

对于薄板:

式中f3、f2——分别为厚大焊件和薄板的修正系数,是温度无因次系数 的函数,

的函数,

可从图6-2中查出;

T0——预热温度(℃);

T——停留温度(℃);

Tm——热循环的最高温度(℃)。

从式(6-7)和式(6-8)可见,tH主要与焊接热输入、预热温度和母材的热物理常数有关。对于厚大焊件,tH与板厚无关;而对于薄板,tH对板厚、热输入和预热温度的变化比厚板敏感得多。因此,焊接薄板比厚板更容易过热。

3.瞬时冷却速度ωc的计算

焊缝或热影响区的某点达到最高温度后,随后的冷却速度对金属组织、性能等都有重大影响,尤其是对于热处理强化钢更为重要。熔合区是焊接接头的薄弱部位,此处着重研究熔合区的冷却速度。

试验证明,焊缝和熔合区的冷却速度几乎相同,最大相差5%~10%。为方便起见,可用焊缝的冷却速度代替熔合区的冷却速度。

根据式(6-1)和式(6-2),令r0=0、y0=0,并由ωc=∂T确定焊缝及熔合区冷至某一温度Tc时的瞬时冷却

∂t速度。(https://www.xing528.com)

对于厚大焊件(点热源):

对于薄板(线热源):

式中Tc——所求冷却速度的瞬时温度(℃);

T0——焊件的初始温度(或预热温度)(℃)。

热向焊缝下方和水平方向三维传播时,使用式(6-9)厚大焊件计算公式。单道全熔透焊接(或热切割)可采用式(6-10)薄板计算公式。公式的选用主要根据热的传播方式,不能单靠板厚确定,如300mm厚的钢板采用电渣焊时,采用薄板公式计算冷却速度较为合理,因为这种工艺是单道全熔透。

图6-2 θ与f3和f2的关系

a)点热源 b)线热源

除了一些特殊的焊接工艺(如电渣焊、气电立焊等),一般情况下可以通过临界厚度δcr选用计算公式,临界厚度是对冷却速度没有影响的最小厚度,δcr的计算公式如下:

δ≥δcr采用厚大焊件公式,δ<δcr时采用薄板计算公式。

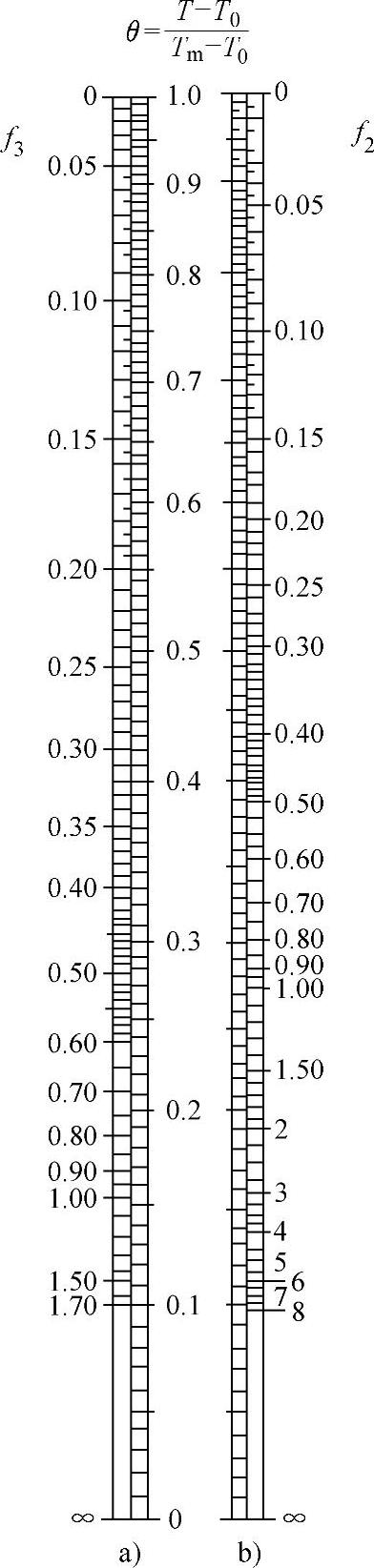

对于低碳钢和低合金钢,焊条电弧焊条件下,根据经验,厚度25mm以上的属于厚大焊件,厚度小于8mm属于薄板。如焊件厚度在8~25mm之间,求某点的冷却速度时,应将式(6-9)乘以修正系数K后得到中厚板的瞬时冷却速度。

对于中厚板:

K是无因次系数ε的函数,即K=f(ε)。

根据ε的计算值,可从图6-3上查得K值,然后再用式(6-12)求出中厚板上焊缝或熔合区的瞬时冷却速度。

从式(6-9)~式(6-13)可见,冷却速度ωc主要与焊接热输入、预热温度、板厚及母材的热物理性能参数有关。提高焊接热输入E和预热温度T0,可以降低冷却速度ωc。因此,对于冷裂倾向较大的钢种,为了降低淬硬倾向,防止冷裂纹的产生,往往采用提高预热温度,适当增加热输入的工艺方法。但是,提高热输入和预热温度,又会使tH增大,促使晶粒长大,增加焊接接头的脆化倾向。因此,在调节E和T0时,应兼顾各方面的影响。

图6-3 K与ε的关系

冷却速度公式可用于确定焊接条件下的临界冷却速度以及计算预热温度。

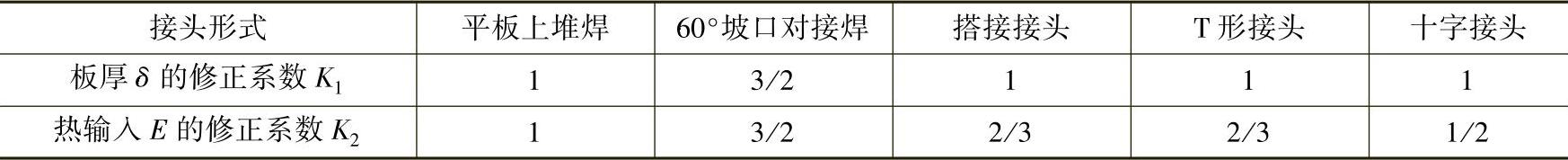

对于其他接头形式或有坡口的对接接头,应对板厚δ和热输入E进行修正,板厚修正系数K1和热输入修正系数K2见表6-1。

表6-1板厚δ和热输入E的修正系数

计算时,应用K1δ和K2E分别代替冷却速度计算公式中的δ和E求解ωc。

4.冷却时间的计算

测定某温度下的瞬时冷却速度会带来较大的误差,目前多采用一定温度范围内的冷却时间来代替冷却速度,并以此作为研究焊接热影响区组织、性能和抗裂性的重要参数。

对于低合金钢,由于在Ac3~500℃的温度范围内组织转变最快,因此,在这一温度内的冷却速度或冷却时间对热影响区组织性能影响最大。钢材的成分不同,其Ac3也有差异,为了统一起见,常用800~500℃温度范围的冷却时间(t8/5)代替Ac3~500℃的冷却时间以研究热影响区的组织性能。对于冷裂倾向较大的钢种,也可以采用800~300℃的冷却时间(t8/3)或由加热的最高温度冷至100℃的冷却时间(t100)。

与其他热循环参数一样,冷却时间(t8/5、t8/3、t100等)可通过实测得到,也可用计算方法求出。为了使焊接热影响区获得优良的组织性能,提高其抗裂能力,常用冷却时间t8/5、t8/3等控制最佳焊接参数。

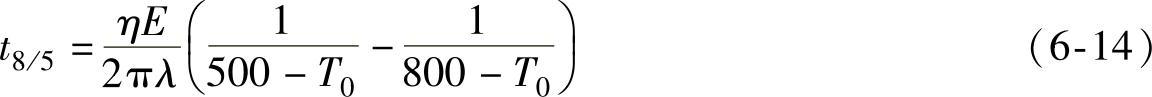

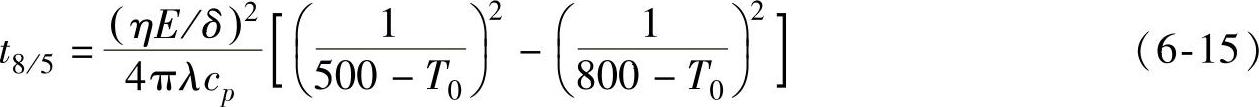

根据焊接传热学理论的推导,t8/5的计算公式如下:

对于三维传热(厚板):

对于二维传热(薄板):

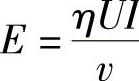

式中η——焊接热效率;E——焊接热输入(J/cm), ;

;

U——电弧电压(V);

I——焊接电流(A);

v——焊接速度(cm/s);

δ——板厚(cm);

T0——预热温度或初始环境温度(℃);

λ——热导率[W/(cm·℃)];

cp——体积比热容[J/(cm3·℃)]。

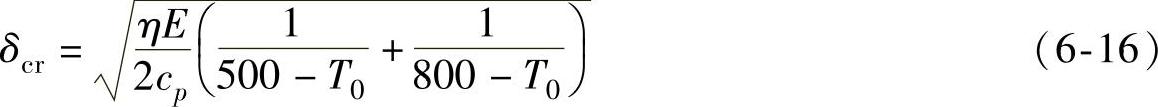

应指出,在利用式(6-14)和式(6-15)计算t8/5时,首先应确定传热方式。传热方式除了与板厚有关外,还与热输入、钢板的预热温度及热物性参数等因素有关。为此引入“临界板厚δcr”的概念,δcr是对t8/5不发生影响的板厚,利用式(6-14)和式(6-15)相等可求出δcr的数学表达式:

只要实际板厚δ≥δcr,应属于三维热传导;当δ<δcr时,应属于二维热传导。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。