焊接时熔池中的气泡在凝固时,未能逸出而残留下来所形成的空穴,叫做气孔。焊接实践中气孔缺欠是十分常见的。碳钢、合金钢及有色金属等各种材料中都有产生气孔的可能性。例如被焊金属和焊丝表面有锈、油污或其他杂质;焊条、焊剂烘干不充分;焊接工艺不够稳定,如电弧电压偏高、焊速太大和电流太小等;焊接区保护不良等都会造成气孔缺陷。低碳钢电渣焊时,由于脱氧不足在焊缝内部出现的气孔如图5-38所示;低碳钢焊条电弧焊时因工件表面的油、锈等引起的气孔如图5-39所示。

图5-38 电渣焊焊缝的内部气孔

1.气孔的类型及分布特征

气孔的类型很多,按产生气孔的气体可以分为氢气孔、一氧化碳气孔及氮气孔等;从分布状态可以分为单个气孔、密集的多个气孔以及沿焊缝纵向呈链状分布的气孔;从气孔所在的位置看,有的在表面、有的在焊缝内部或焊缝根部。内部气孔不易被发现,往往带来很大的危害。

焊缝中产生气孔的根本原因是由于高温时金属溶解了较多的气体,例如氢气、氮气等;此外,在进行冶金反应时还产生了相当多的气体,如CO、H2O等。这些气体在焊缝凝固过程中如果来不及逸出时就会产生气孔。研究表明,能够形成气孔的气体共有两类:

图5-39 焊条电弧焊的表面气孔

①高温时某些气体溶解于熔池金属中,当凝固和相变时,气体的溶解度突然下降而来不及逸出,残留在焊缝内部的气体,如氢和氮。

②由于冶金反应产生的不溶于金属的气体,如CO和H2O等。

由于产生气孔的气体不同,因而气孔的形态和特征也有所不同。

(1)氢气孔 对于低碳钢和低合金钢的焊接,在大多数情况下,氢气孔出现在焊缝的表面上,气孔的断面形状呈螺钉状,从焊缝的表面上看呈喇叭口形,而气孔的四周有光滑的内壁。这类气孔在个别的情况下也会出现在焊缝的内部。如焊条药皮中含有较多的结晶水,使焊缝中的含氢量过高,因而在凝固时来不及上浮而残存在焊缝内部。

氢气孔形成的原因是,在高温时氢在熔池和熔滴金属中的溶解度很高,溶解了大量的氢气;当熔池冷却时,氢在金属中的溶解度急剧下降,特别是从液态转为固态的δ-Fe时,氢的溶解度从32mL/100g迅速降至10mL/100g。由于焊接熔池冷却速度很快,氢来不及逸出时,就会在焊缝中产生气孔。

由此可知,氢气孔是在结晶过程中形成的。在相邻树枝晶的凹陷处是氢气泡的聚集场所,使得气泡的浮出就更加困难。由于氢具有较大的扩散能力,极力挣脱现成表面,上浮逸出,两者综合作用的结果,最后形成了具有喇叭口形的表面气孔。

(2)氮气孔 关于氮气引起的气孔,其机理一般认为与氢气孔相似,气孔的类型也多为表面气孔,但多数情况下气孔是成堆出现,与蜂窝相似。产生氮气孔主要原因是对焊接区域保护不好,有较多的空气侵入熔池所致。在焊接生产中由氮引起气孔较少见,其原因是在焊接过程中对焊接区域加强了保护,防止了空气的侵入,杜绝了氮气的来源。

(3)CO气孔 这类气孔主要是在焊接碳钢时,由于冶金反应产生了大量的CO,在结晶过程中来不及逸出而残留在焊缝内部形成气孔。气孔沿结晶方向分布,有些呈条虫状出现在焊缝内部。产生CO气孔的原因是由于各种结构钢总含有一定量的碳元素,由于焊接冶金反应而产生了大量的CO,例如:

[C]+[O]==CO

[FeO]+[C]==CO+Fe

[MnO]+[C]==CO+Mn

[SiO2]+[2C]==2CO+Si

这些反应可以发生在熔滴过渡的过程中,也可以发生在熔池内熔渣与金属相互作用的过程中。由于CO不溶于金属,所以在高温时冶金反应所产生的CO就会以气泡的形式从熔池中高速逸出,并不会形成气孔。

但是,当热源离开以后,熔池开始凝固时,由于铁碳合金溶质浓度偏析的结果(即先结晶的较纯,后结晶的溶质浓度偏高、杂质较多),可使熔池中的氧化铁和碳的浓度在某些局部地区偏高,有利于进行下列反应:

[FeO]+[C]→CO+Fe

由于凝固结晶时,熔池金属的粘度不断增大,此时产生的CO就不容易逸出,很容易被围困在晶粒之间,特别是在树枝状晶体凹陷最低处产生的CO更不容易逸出。此外,这种反应是吸热过程,会促使凝固加快,此时形成的CO气泡来不及逸出便产生了气孔。由于CO形成的气泡是在结晶过程中产生的,因此形成了沿结晶方向的条虫形内部气孔。

在某些特殊情况下也会出现反常现象。例如,CO2气体保护焊时,当焊丝的脱氧能力不足时,CO气孔可能由内部转至焊缝表面。因此,在判断气孔的类型时,不应只看气孔存在的一般特征,还是应当从形成气孔的具体条件进行分析。

2.焊缝中形成气孔的机理

试验研究表明,产生气孔的过程是由三个相互联系的阶段所组成,即气泡的生核、长大和上浮。它们各自都有本身所遵循的规律,以下分别进行讨论。

(1)气泡的生核 气泡的生核至少应具备以下两个条件:

①液态金属中有过饱和的气体。

②生核要有能量消耗。当有现成表面存在时,可以大大降低能量消耗。

液态金属中存在过饱和气体是形成气孔的重要条件,而焊接时熔池金属可以获得大量的氢、氮、CO等气体,所以上述第一个条件较易满足。

关于气泡生核所需的能量,根据金属物理方面的研究表明,形成气泡核的数目可由式(5-10)计算。

式中n——单位时间内形成气泡核的数目;

C——常数;

e——自然对数的底(e=2.71828);

r——气泡核的临界半径(cm);

σ——气泡与液态金属间的表面张力(dyn/cm2,1dyn/cm2=0.1Pa);

k——波耳茨曼常数(k=1.38×10-9J/K);

T——开尔文温度(K)。

计算表明,在正常条件下纯金属的n值非常小;n≈10-16.2×1022。

所以在极纯的液态金属中形成气泡核的可能性极小。然而在焊接熔池中存在大量的现成表面,例如分布不均匀的溶质质点、熔渣与液态金属的接触表面,特别是熔池底部成长的树枝状晶粒,这些现成表面就使气泡核的产生比较容易。

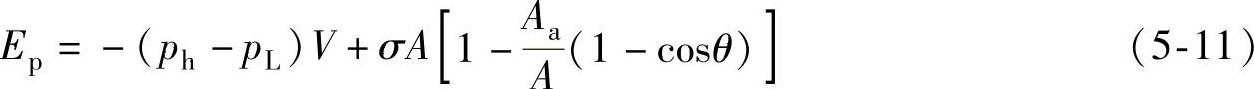

在焊接熔池中具有现成表面存在的条件下,形成气泡核所需的能量如式(5-11)所示:

式中Ep——形成气泡核所需的能量(J);

ph——气泡内的气体压力(101kPa);

pL——液体压力(101kPa);

V——气泡核的体积(cm3);

σ——相间张力(J);

A——气泡核的表面积(cm2);

Aa——吸附力的作用面积(cm2);

θ——气泡与现成表面的浸润角(°)。

由式(5-11)看出,气泡依附在现成表面时,由于降低了相间张力σ和提高了Aa/A的值,即可使能量Ep减少。可以认为:Aa/A的值最大的地方就是最有可能产生气泡的地方;树枝状晶相邻的凹陷处和母材金属半熔化晶粒的界面上Aa/A的值最大,因此,恰好在这些部位最容易产生气泡核。

此外,当Aa/A的值一定时,角θ越大,形成气泡核所需的能量越小。

(2)气泡的长大 气泡核形成之后,就要继续长大,气泡长大应满足下列条件:

ph>p0

式中ph——气泡内部的压力;

p0——阻碍气泡长大的外界压力。

ph=pH2+pN2+pCO+pH2O+pH2S+pSO2+…(5-12)

气泡内部压力是各种气体分压的总和。事实上在具体条件下只有其中某一气体起主要作用,而其他气体只起辅助作用。

阻碍气泡长大的外界压力(p0)是由大气压(pa)、气泡上部的金属和熔渣的压力(pM+ps),以及表面张力所构成的附加压力(pc)所组成的。即

p0=pa+pM+ps+pc(5-13)一般情况下,PM和Ps的数值相对很小,故可忽略不计,所以气泡长大的条件可以简化为

式中σ——金属与气体间的表面张力(J/cm2);

r——气泡半径(cm)。

由于气泡开始形成时体积很小(即r很小),所以附加压力很大。有人做过计算,当r=10-4cm、σ=10-3J/cm2时,则pc≈2.1MPa。在这样大的附加压力下,气泡很难长大。但在焊接熔池内有许多现成表面,促使气泡不是圆形,而是椭圆形。因此,可以有较大的曲率半径r,从而降低了附加压力pc。这样,气泡长大的条件还是具备的。

(3)气泡的上浮 气泡核形成之后,在熔池金属中经过一个短暂的长大过程,便从液态金属中向外逸出。气泡成长到一定大小脱离现成表面的能力主要决定于液态金属、气相和现成表面之间的表面张力,即

式中θ——气泡与现成表面的浸润角;

σ1·g——现成表面与气泡间的表面张力;

σ1·2——现成表面与熔池金属间的表面张力;(https://www.xing528.com)

σ2·g——熔池金属与气泡间的表面张力。

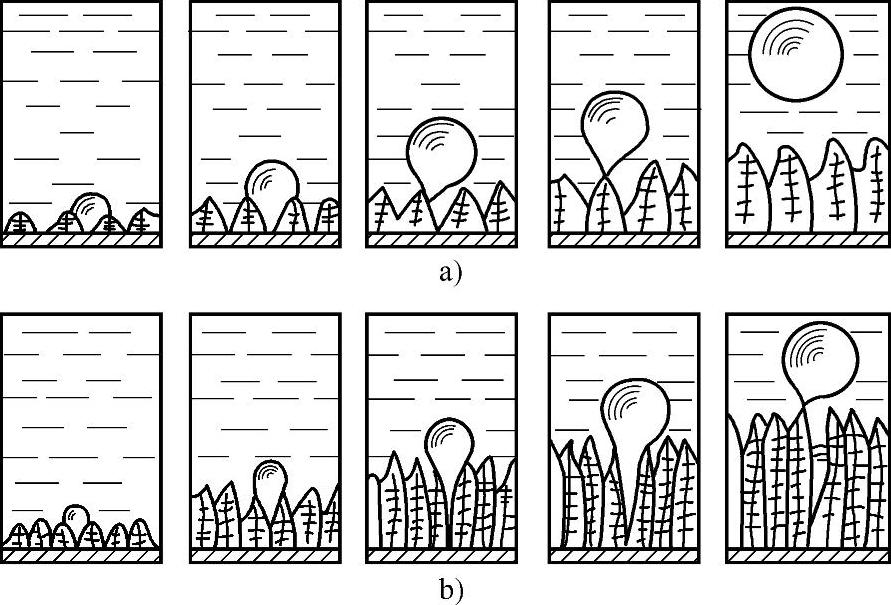

气泡与现成表面的浸润形态和脱离现成表面的过程如图5-40所示。

图5-40 气泡脱离现成表面示意图

a)θ<90° b)θ>90°

当气泡与现成表面成锐角接触时(θ<90°),则气泡尚未成长到很大尺寸,便完全脱离现成表面(见图5-40a)。当气泡与现成表面成钝角接触时(θ>90°),气泡长大过程中有细颈出现。当气泡长大到脱离现成表面时,仍会残留一个不大的透镜状的气泡核,可以作为新的气泡核心(见图5-40b)。

根据上面的分析,当θ<90°时,有利于气泡的逸出;而θ>90°时,由于形成细颈需要时间,当结晶速度较大的情况下,气泡来不及逸出而形成气孔。由此可见,凡是能减小σ2·g和σ1·2以及增大σ1·g的因素都可以有利于气泡快速逸出,因为此时可以减小θ值。

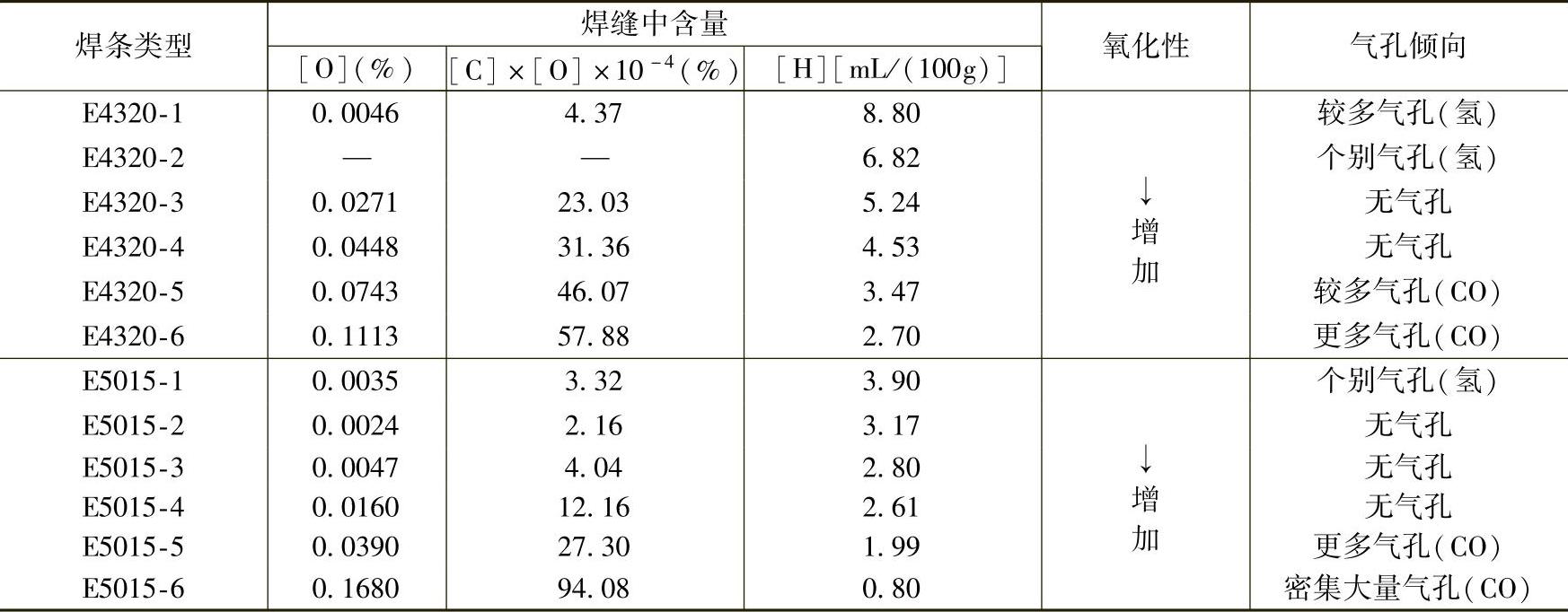

图5-41 不同结晶速度对形成气孔的影响

a)结晶速度较小 b)结晶速度较大

此外,还应考虑熔池的结晶速度,当结晶速度较小时,气泡可以有充分的时间逸出,容易得到无气孔的焊缝,如图5-41a所示。当结晶速度较大时,气泡有可能来不及逸出而形成气孔,如图5-41b所示。

结晶速度越大越易引起气孔。实际上气泡逸出的速度对产生气孔也有很大的影响,如果在结晶过程中,即使是结晶速度很大,而气泡的逸出速度更大,那么焊缝中也不会产生气孔。

气泡浮出的速度可用下式进行估算:

式中υ——气泡浮出的速度(cm/s);

ρ1——液体金属的密度(g/cm3);

ρ2——气体的密度(g/cm3);

g——重力加速度(980cm/s2);

r——气泡的半径(cm);

η——液体金属的粘度(Pa·s)。

由式(5-16)可以看出,气泡的半径越大、熔池中液体金属的密度越大、粘度越小时,则气泡的上浮速度也就越大,焊缝中就不易产生气孔。

综上所述,气孔形成的过程与结晶过程有些类似,也是由生核、核长大所组成,当气泡长大到一定的程度便开始上浮,当气泡的浮出速度小于结晶速度时,就有可能残留在焊缝中而形成气孔。

3.形成气孔的影响因素及防止措施

(1)冶金因素的影响

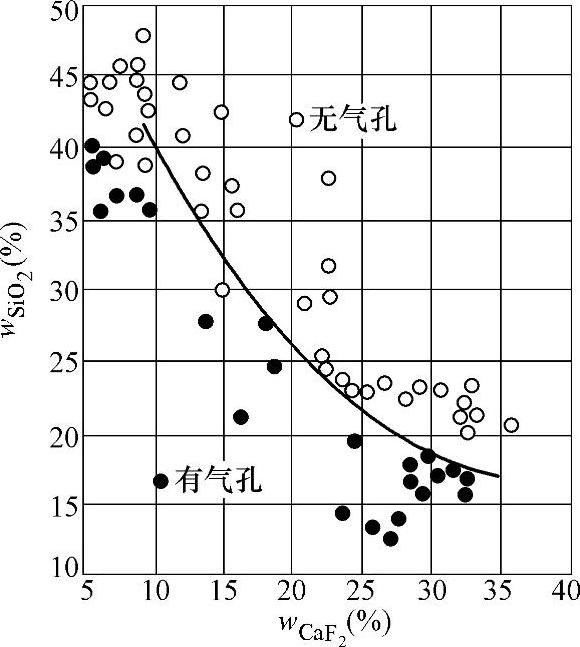

1)熔渣氧化性的影响。熔渣的氧化性对焊缝气孔的敏感性具有很大的影响。当熔渣的氧化性增大时,由CO引起的气孔倾向是增加的;相反,当熔渣的还原性增大时,则氢气孔的倾向增加。因此,适当调整熔渣的氧化性,可以有效地防止焊缝中这两种类型的气孔。不同类型焊条的试验结果见表5-4。由该表中数据可以看出,无论酸性焊条还是碱性焊条焊缝中,产生气孔的倾向都随熔渣氧化性的增加而出现CO气孔。并随氧化性的减小(或还原性增加),CO气孔也减少,当达到一定程度时,又出现了由氢引起的气孔。

通常采用焊缝中[C]×[O]的乘积来表示CO气孔的产生倾向。在表5-4的酸性焊条形成的焊缝中,当[C]×[O]的乘积为31.36×10-4%时还未出现气孔,而碱性焊条焊缝中[C]×[O]的乘积只有27.30×10-4%时就出现了更多的气孔。这是因为在不同渣系中FeO的活度不同所引起的,酸性渣中FeO的活度较小,需要更大的FeO浓度才能起到产生气孔的作用,而碱性渣中FeO的活度较大,即便浓度较小也能起到产生气孔的作用。

表5-4不同类型焊条的氧化性对气孔倾向的影响

2)焊条药皮和焊剂的影响。焊条药皮和焊剂的成分比较复杂,因此对产生气孔的影响也是复杂的。一般碱性焊条药皮中均含有一定量的萤石(CaF2),焊接时它直接与氢发生作用进行下列反应:

CaF2+H2O==CaO+2HF

CaF2+H==CaF+HF

CaF2+2H==Ca+2HF

在低碳钢的自动焊焊剂中(如HJ431)也含有一定量的萤石和较多的SiO2,它们在焊接时将发生下列反应:

2CaF2+3SiO2==SiF4+2CaSiO3

SiF4+2H2O==4HF+SiO2

SiF4+3H==3HF+SiF

SiF4+4H+0==4HF+SiO

上述冶金反应中都产生了大量的HF,这是一种稳定的气体化合物,即使高温也不易分解,当温度高达6000K时,HF只有30%发生分解。由于大量的氢被氟占据,因此可以有效地降低氢气孔的倾向。

试验证明,当熔渣中SiO2和CaF2同时存在时,对于消除氢气孔最为有效。由图5-42可以看出,SiO2和CaF2的含量对于消除气孔具有相互补充的作用。当SiO2少而CaF2较多时,可以消除气孔;相反,SiO2多而CaF2少时,也可以消除气孔。

图5-42 CaF2和SiO2的含量(质量分数)对焊缝生成气孔的影响

CaF2对消除气孔是十分有效的。但是,焊条药皮中含有较多的CaF2时,将会影响电弧的稳定性,也会在焊接过程中产生可溶性氟,例如KF和NaF的气氛,影响焊工的身体健康,这是采用CaF2消除气孔的不利方面。

在焊条药皮和焊剂中,适当增加氧化性组成物的含量,如SiO2、MnO、FeO等,对于消除氢气孔也是很有效的。因为这些氧化物在高温时能与氢化合生成稳定性仅次于HF的OH,所进行的冶金反应如下:

FeO+H==Fe+OH

MnO+H==Mn+OH

SiO2+H==SiO+OH

生成的OH也不溶于液体金属,可以占据大量的氢而消除气孔,常见几种氧化物形成的OH的自由能随温度的变化如图5-43所示。

酸性焊条药皮中,如E4303(J422)、E4301(J423)、E4320(J424)等,都不含CaF2的成分。它们控制氢的技术措施主要是依靠药皮中含有较强氧化性的组成物,以防止产生氢气孔。

碱性焊条药皮中,如E5016(J506)、E5015(J507)等,除含CaF2外,常含有一定量的碳酸盐CaCO3、MgCO3等,焊接过程中加热后分解出CO2,它是具有氧化性的气氛,在高温时可与氢形成OH和H2O,同样具有防止氢气孔的作用。但CO2的氧化性较强,加入量过多时,有可能产生CO气孔。

图5-43 氧化物形成OH反应自由能与温度的关系

3)铁锈及水分的影响。在焊接生产中由于焊件或焊接材料表面的铁锈、油污和水分而使焊缝出现气孔的现象十分普遍。铁锈是钢铁腐蚀以后的产物,它的成分为mFe2O3·nH2O(其中Fe2O3≈83.28%、FeO≈5.7%、H2O≈10.70%,质量分数)。铁锈中含有较多的Fe2O3(铁的高价氧化物)和结晶水,对熔池金属一方面有氧化作用,另一方面又析出大量的氢。加热时,铁锈将进行下列反应:

3Fe2O3==2Fe3O4+O

2Fe3O4+H2O==3Fe2O3+H2

Fe+H2O==FeO+H2

由于增加氧化作用,在结晶时就会促使生成CO气孔。铁锈中的结晶水(H2O),在高温时分解出氢气,从而增加了生成氢气孔的可能性。由此可见,铁锈是一种极其有害的杂质,对于两类气孔均有敏感性。此外,钢板表面上的氧化铁皮主要成分是Fe3O4及少量的Fe2O3,虽无结晶水,但对产生CO气孔还是有较大的影响。所以,在生产中应尽可能清除钢板上的铁锈、氧化铁皮等杂质。

至于焊条受潮或烘干不足而残存的水分,以及由于空气潮湿,同样起增加气孔倾向的作用。所以对焊条的烘干也应给予重视,一般碱性焊条的烘干温度为350~450℃,酸性焊条为200℃左右。

(2)工艺因素影响

1)焊接参数。通常希望在正常的焊接参数下施焊,电流增大能增加熔池存在时间,虽然有利于气体逸出,但会使熔滴变细,比表面积增大,熔滴吸收的气体较多,反而增加了气孔倾向。对于一般不锈钢焊条,当焊接电流增大时,焊芯的电阻热增大,会使药皮中的某些组成物(如碳酸盐)提前分解,因而也增加了气孔倾向。

焊条电弧焊时,如电弧电压过高,会使空气中的氮侵入熔池,因而出现氮气孔。焊接速度过大,往往增加了结晶速度,使气体残留在焊缝中而出现气孔。

2)电流种类和极性。电流种类和极性不同对产生气孔的影响也不一样。通常交流焊时较直流焊时气孔倾向较大,直流反接较正接时气孔倾向小。

试验表明,氢是以质子的形式向液态金属中溶解,在形成质子的同时,由原子中释放出一个电子:

H→[H+]+e

当液态金属的表面上电子过剩时,可使上述反应向左进行,即阻碍氢向金属溶解。

直流反接时,因工件是负极,熔池表面上的电子过剩,不利于产生氢质子的反应,因而气孔的倾向最小。当直流正接时,在熔池表面容易发生氢质子的反应,这时一部分氢质子溶入熔池,另一部分在电场的作用下,飞向负极,所以气孔的倾向比直流反接时要大。

当用交流焊接时,在电流通过零点的瞬时,质子可以顺利溶入熔池,因而使气孔的倾向增大。

3)工艺操作方面。在生产中由于工艺操作不当而产生气孔的实例还是很多的,应引起足够的注意。主要应注意以下几方面:

①焊前仔细清除焊件、焊丝上的油污、铁锈等。

②焊条、焊剂要严格烘干,并且烘干后不得放置时间过长,最好存放在保温筒或保温箱内,随用随取。

③焊接时焊接参数要保持稳定,对于低氢型焊条应尽量采用短弧焊,并适当配合摆动,以利气体逸出。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。