在熔池结晶的过程中,由于冷却速度很快,熔池金属中化学成分来不及扩散,合金元素

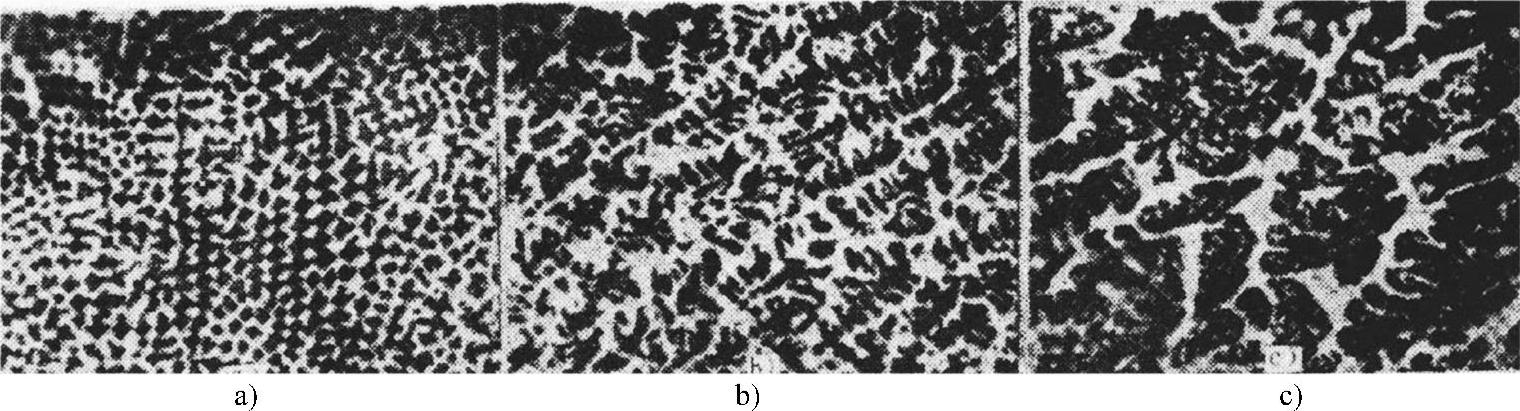

图5-14 HY80钢焊接电流对焊缝组织的影响

a)150A b)300A c)450A

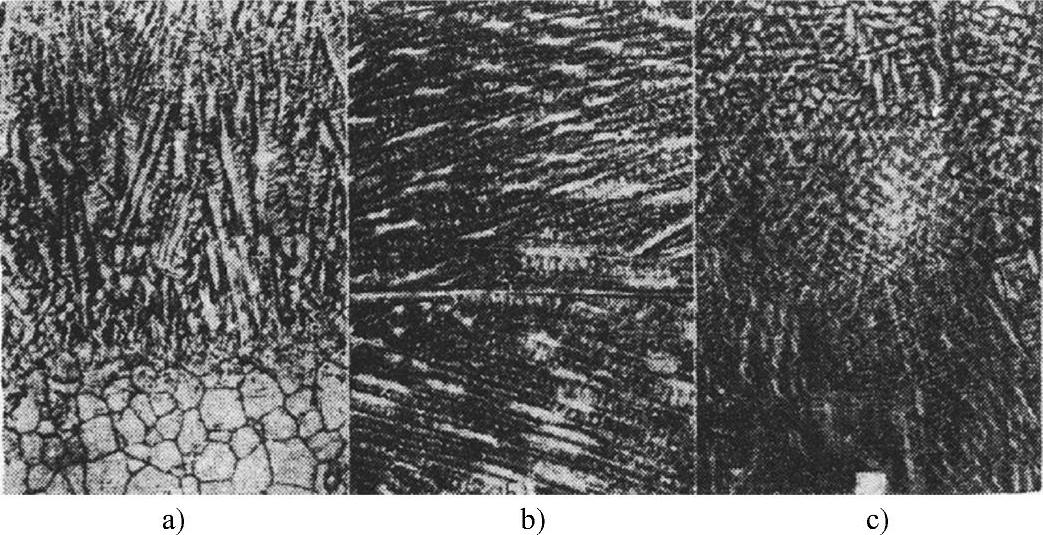

图5-15 蒙乃尔合金TlG焊焊缝结晶形态

a)低焊接速度(6cm/min)下熔合区的胞状树枝晶 b)低焊接速度(16cm/min)下焊缝中心的胞状树枝晶 c)高焊接速度(64cm/min)下焊缝中心的等轴晶

的分布是不均匀的,熔池金属凝固后出现了偏析现象。在焊缝边界处的熔合区,也出现明显的化学成分不均匀,这个区域成为焊接接头的薄弱地带。

1.焊缝中的化学成分不均匀性

熔池金属在结晶过程中,由于来不及扩散而表现出化学成分的不均匀性。例如,在低碳钢焊缝的晶界,碳的含量要比焊缝的平均含碳量略高一些,称为晶界偏析,这是一种微观偏析。这种现象将影响焊缝的组织性能,严重时会引起焊接裂纹。根据焊接过程的特点,焊缝中的偏析主要有以下三种。

(1)显微偏析 根据金属学平衡结晶过程理论可知,钢在凝固过程中,液固两相的合金成分都在变化着。通常先结晶的固相含溶质的浓度较低,也就是先结晶的固相比较纯;后结晶的固相含溶质的浓度较高,并富集了较多的杂质。由于焊接的冷却速度较快,固相内的成分来不及扩散,在相当大的程度上保持着由于结晶有先后所产生的化学成分不均匀性。

当焊缝结晶的固相呈胞状晶长大时,在胞状晶体的中心,含溶质的浓度最低,而在胞状晶体相邻的边界上,溶质的浓度最高。

当固相呈树枝晶长大时,先结晶的树干含溶质的浓度最低,后结晶的树枝含溶质浓度略高;最后结晶的部分,即填充树枝间的残液,也就是树枝晶和相邻树枝晶之间的晶界上,溶质的浓度是最高的。

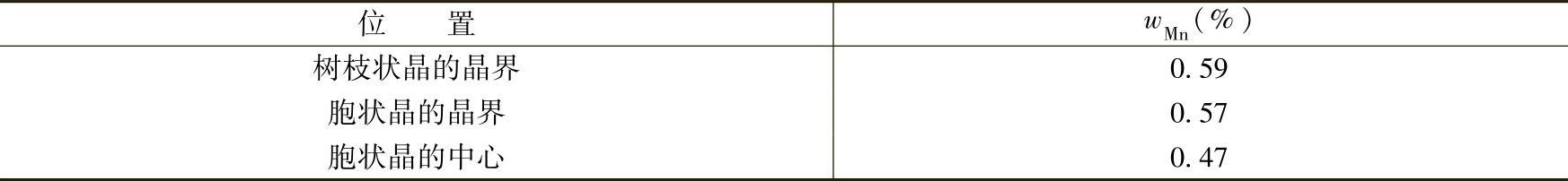

焊缝中的组织由于结晶形态不同,也会造成不同程度的偏析。例如,低碳钢(wC=0.19%,wMn=0.50%)焊缝中不同结晶形态时,Mn的偏析见表5-1。从表5-1的数据可知,树枝状晶的晶界偏析较胞状晶的晶界偏析严重。

此外,细晶粒的焊缝金属,由于晶界的增多,偏析分散,偏析的程度将会减弱。因此,就减小焊缝金属中的偏析而言,希望得到细晶粒的胞状晶。

表5-1不同结晶形态的偏析

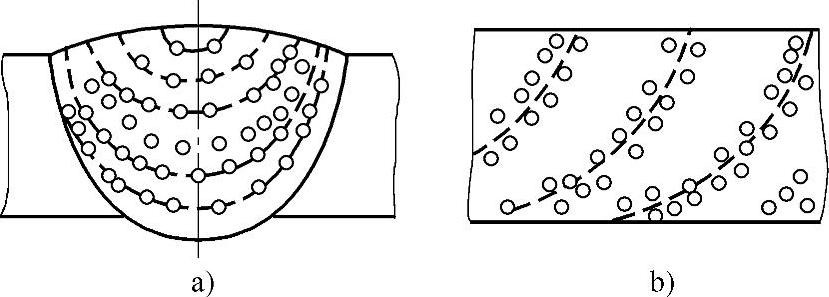

(2)区域偏析 焊接时由于熔池中存在激烈的搅拌作用,同时焊接熔池又不断地向前移动,新的液体金属不断地溶入熔池。因此,结晶后的焊缝,从宏观上不会有大体积的区域偏析。但是,在焊缝结晶时,由于柱状晶继续长大和推移,会把溶质或杂质“赶”向溶池的中心。这时熔池中心的杂质浓度逐渐升高,致使在最后凝固的部位产生较严重的区域偏析。

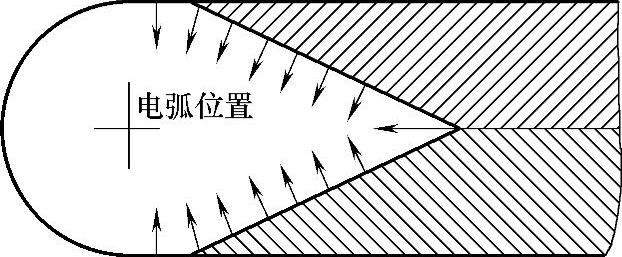

当焊接速度较大时,成长的柱状晶最后会在焊缝中心附近相遇,如图5-16所示。溶质和杂质都聚集在那里,凝固后在焊缝中心附近出现的区域偏析,在应力作用下很容易产生焊缝的纵向裂纹。

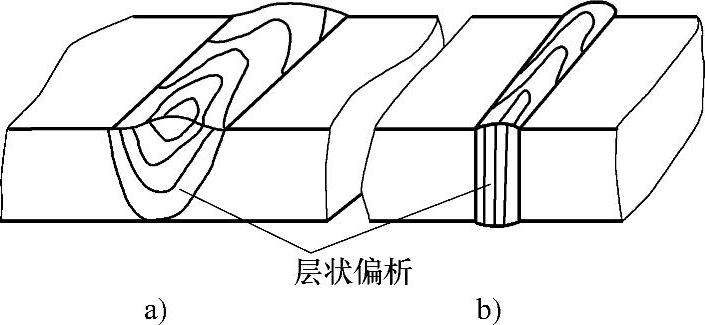

(3)层状偏析 在焊缝断面经过腐蚀的金相试件上,可以明显地看出层状分布图像。这些分层反映出结晶过程的周期性变化是由于化学成分分布不均匀所造成的,这种化学成分不均匀性称为层状偏析,如图5-17所示。

图5-16 快速焊时柱状晶的成长

图5-17 焊缝的层状偏析

a)焊条电弧焊 b)电子束焊

熔池金属结晶时,在结晶前沿的液体金属中,溶质浓度较高,同时富集了一些杂质。当冷却速度较慢时,这一层浓度较高的溶质和杂质可以通过扩散而减轻偏析的程度。但冷却速度很快时,成分还没有来得及“均匀化”就已凝固,从而造成了溶质和杂质较多的结晶层。

由于结晶过程放出结晶潜热及熔滴过渡时热输入的周期性变化,致使凝固界面的液体金属成分也会发生周期性的变化。采用放射性同位素进行焊缝中元素分布规律的研究证明,产生层状偏析的原因是由于热的周期性作用而引起的。

层状偏析集中了一些有害的元素(如C、S、P等),因而缺欠也往往出现在偏析层中。图5-18是由层状偏析所造成的气孔。层状偏析也会使焊缝的力学性能不均匀、耐蚀性下降,以及断裂韧性降低等。

2.熔合区的化学成分不均匀性

熔合区是焊接接头中的一个薄弱地带,许多焊接结构的失效事故常常是由熔合区的某些缺欠而引起的,例如冷裂纹、再热裂纹和脆性相等常起源于熔合区。因此,对这个区域的一些组织和性能,应给以足够的重视。

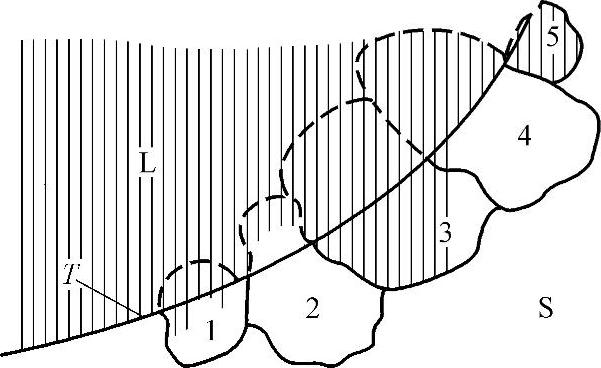

图5-18 层状偏析与气孔

(1)熔合区的形成 在焊接条件下,熔化过程是很复杂的,即使焊接参数十分稳定,由于各种因素的影响,也会使热能的传播极不均匀,例如熔滴过渡的周期性、电弧吹力的变化等。此外,在半熔化的基本金属上,晶粒的导热方向彼此不同,有些晶粒的主轴方向有利于热的传导,所以该处受热较快,熔化的金属较多。因此,对于不同的晶粒,熔化的程度可能有很大的不同。如图5-19所示,有阴影的部分是熔化的晶粒,其中有些晶粒有利于导热而熔化的较多(如图中的1、3、5),有些晶粒熔化较少(如图中的2、4)。所以母材与焊缝交界的位置并不是一条线,而是一个区,称为熔合区。(https://www.xing528.com)

图5-19 熔合区的晶粒熔化情况

T—温度等于母材熔点的等温面 L—液态金属(熔池) S—固态金属(热影响区)

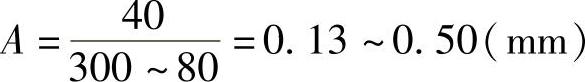

(2)熔合区宽度 熔合区的大小决定于材料的液相线与固相线之间的温度范围、被焊材料本身的热物理性质和组织状态。熔合区宽度可按式(5-7)进行估算:

式中A——熔合区的宽度(mm);

TL——被焊金属的液相线温度(℃);

TS——被焊金属的固相线温度(℃); T——温度梯度(℃/mm)。Y

T——温度梯度(℃/mm)。Y

碳钢、低合金钢熔合区附近的温度梯度为80~300℃/mm,液、固相线的温度差约为40℃。因此,一般电弧焊的条件下,熔合区宽度约为

对于奥氏体钢的电弧焊,A=0.06~0.12mm。

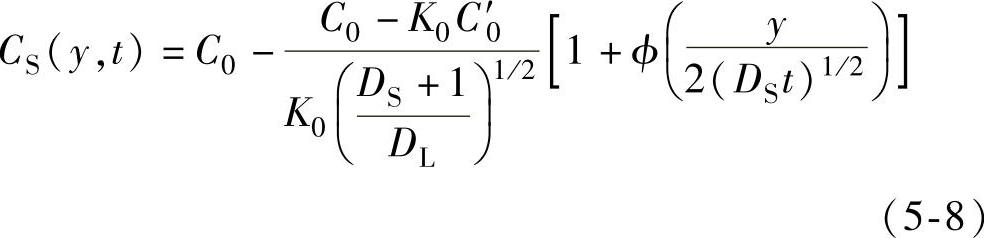

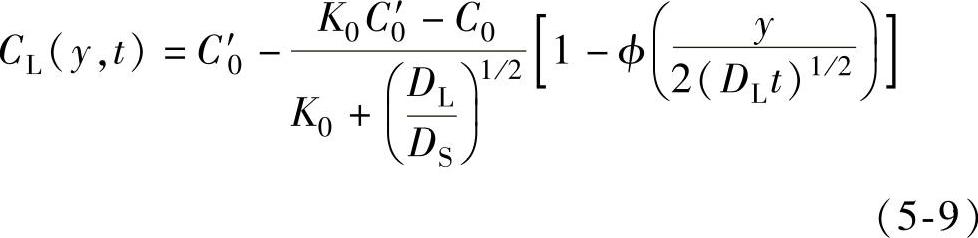

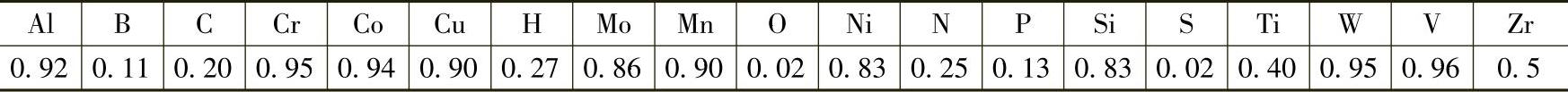

(3)熔合区的成分分布 熔合区由于存在着严重的化学成分不均匀性,导致性能下降,成为焊接接头中的一个薄弱地带。通过试验研究和理论分析可知,在固-液界面溶质浓度的分布如图5-20所示。界面附近溶质浓度的波动是比较大的,图中的实线表示固-液两相共存时溶质浓度的变化,虚线表示凝固后的溶质浓度变化。与界面不同距离处的溶质浓度的理论计算公式如式(5-8)、式(5-9)所示。

当y<0

当y>0

图5-20 固-液界面溶质浓度的分布

式中CS(y,t)——距界面为y,接触时间为t时,溶质在固相中的质量百分浓度;

CL(y,t)——距界面为y,接触时间为t时,溶质在液相中的质量百分浓度;

C0、C0′——溶质在固、液相中的质量百分浓度;

DS、DL——溶质在固液共存时,在固液相中的扩散系数;

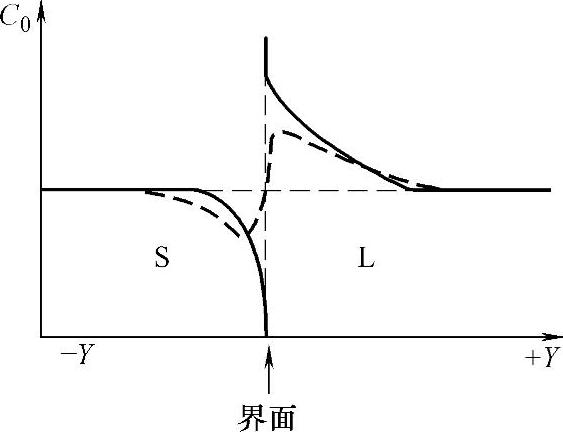

K0=CS/CL——溶质在固液相中的分配系数,K0值见表5-2;

ϕ(A)——高斯积分函数(又称克兰伯超越函数),可查专用函数表。

由式(5-8)和式(5-9)可见,熔合区固-液界面附近溶质元素的浓度分布决定于该元素在固、液相中的扩散系数和分配系数。

表5-2δ-Fe中各元素的平衡分配系数K0

焊接条件下,在熔合区元素的扩散转移是激烈的,特别是硫、磷、碳、硼、氧和氮等。采用放射性同位素S35研究熔合区硫的分布如图5-21所示,图中排在上面的数据是在热输入E=11.76kJ/cm条件下测得的;排在下面的数据是在热输入E=23.94kJ/cm条件下测得的。由该图可以看出,硫在熔合区的分布是跳跃式变化的。

总之,熔合区存在着严重的化学成分不均匀性及组织性能上的不均匀性,是焊接接头中的薄弱部位。关于熔合区组织性能的研究,越来越引起国内外焊接研究者的重视,特别是异种金属焊接时的接头不均匀性更是学术研究的热点之一。

图5-21 熔合区中硫的分布

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。