1.粘结焊剂的设计

粘结焊剂是将一定比例的各种粉状配料加入适量粘结剂(常用水玻璃),经混合搅拌、粒化和低温烘干(一般在400℃以下)而制成的一种焊剂,称为陶质焊剂。

粘结焊剂的显著特点是在药粉中可以任意加入大量的铁合金,使焊剂具有脱氧、过渡合金元素、对焊缝金属进行变质处理等作用。因此,可以用粘结焊剂和普通焊丝焊接低合金钢,用于堆焊耐磨、耐腐蚀的零部件,焊缝金属需要的合金元素由粘结焊剂过渡。但是,粘结焊剂质地疏松,吸潮性强,不易保管、存放和重复使用,应用范围受到一定限制。

图4-12 焊剂成分(质量分数)对熔渣界面张力的影响

a)基本成分 b)附加成分

图4-13 焊剂成分(质量分数)与熔渣粘度的关系

2.烧结焊剂的设计

烧结焊剂是将一定比例的各种粉状配料加入适量粘结剂,混合搅拌后经高温(一般为400~1000℃)烧结成块,然后粉碎、筛选而成的一种焊剂。

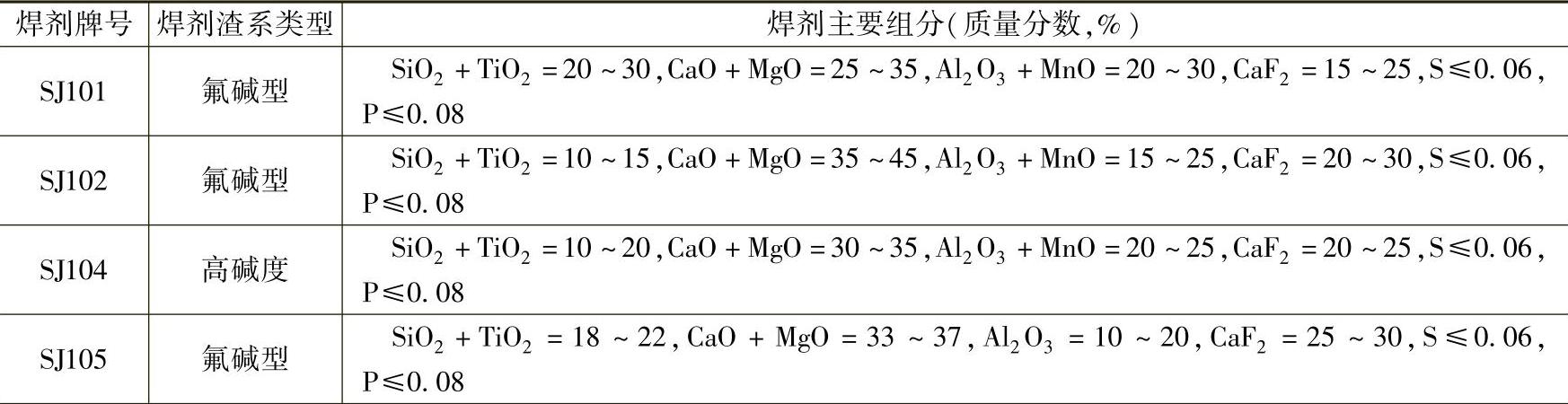

烧结焊剂的组成不同于熔炼焊剂,它和焊条药皮的组成极其相似,通常由矿物、铁合金和化工产品三类物质组成。由于生产时需要高温烧结,因此烧结焊剂中不加有机物,这与焊条药皮不同。烧结焊剂与焊条药皮的作用类似,也起稳弧、造渣、脱氧、合金化等作用。表4-19为我国常用烧结焊剂的主要组成成分。

与熔炼焊剂相比,烧结焊剂可连续生产,劳动条件较好,成本一般为熔炼焊剂的1/3~1/2。熔炼焊剂的碱度最高为2.5左右;烧结焊剂当碱度达3.5时仍具有良好的稳弧性及脱渣性,并可交直流两用,产生的烟尘量也很小。因此,烧结焊剂的碱度可在较大范围内调节。烧结焊剂的碱度高,冶金效果好,所以焊缝金属的强度、塑性和韧性较高,综合力学性能较好。烧结焊剂对铁锈的敏感性低,适于大电流焊接,用不含SiO2的粘结剂,可以避免焊缝增氧、增硅,适于焊接高合金钢。但烧结焊剂比熔炼焊剂容易吸潮,且焊缝成分随焊接参数的变化而波动。

表4-19常用烧结焊剂的主要组成成分

(续)

3.特种烧结焊剂设计

(1)抗潮焊剂设计 为了提高焊剂的抗潮性,可将焊剂原料搅拌均匀后,用硅酸钠或硅酸钾溶液粘结起来,然后在CO2气氛中加热到650~900℃进行烧结。在这样高的温度下,硅酸钠或硅酸钾熔融成为玻璃状,玻璃化后就很难吸潮。即使焊剂表面上有一些附着水分,也不会变成化合水,只要在150~200℃烘干,就能全部去除焊剂中的水分。

碳酸钙在大气中加热到600℃以上,就会分解成CaO和CO2。CaO很容易吸水,对吸潮性影响很大。为防止碳酸盐分解,宜在CO2气氛中加热,这时即使加热到650~900℃,碳酸钙仍然是稳定的。

在烧结焊剂中往往加入一些脱氧剂、合金剂,如Si-Fe、Ti-Fe、Mn-Fe或铁粉等金属粉末,若在大气中加热到650~900℃,它们将被氧化,失去脱氧剂和合金剂的作用。但在CO2气氛中加热时,这些金属或合金粉几乎不氧化。因此,通过在CO2气氛中烧结焊剂的方法,可以降低焊剂中合金元素的氧化烧损。

提高焊剂抗潮性的另一种方法是把熔点为350~600℃的玻璃粉加到焊剂中,当焊剂的烧结温度高于玻璃粉的软化温度时,低熔点的玻璃粉熔融并覆盖在焊剂成分中易吸潮组分的表面上,使焊剂有良好的抗潮性。用CaO和B2O3代替部分玻璃粉中的SiO2,就可以把其软化温度降低到350~600℃。采用这种玻璃粉不仅抗潮性好,而且焊接时不会析出对人体有害的气体,对焊缝性能也不产生坏的影响。在这种低熔点玻璃粉中,Na2O与K2O之和应控制在35%~60%(质量分数),超过60%玻璃粉的吸潮性显著增加;小于35%玻璃粉的软化温度高于600℃。CaO和B2O3之和应控制在3%~23%(质量分数)范围之内,这时焊剂的吸潮性小,玻璃粉的软化温度低。为了改善焊剂的抗潮性和降低玻璃粉的软化温度,可以再加入15%(质量分数)以下的Li2O。低熔点玻璃粉的加入量,通常占焊剂质量的0.5%~15%。加入量小于质量分数0.5%时,达不到抗吸潮效果;加入的质量分数超过15%,焊接工艺性能恶化。

制造焊剂时选用的水玻璃对焊剂的吸潮性也有很大影响,可以采用模数为2.7~4.2、K2O与K2O+Na2O的摩尔数之比为0.15~0.82的水玻璃。这种水玻璃不仅提高了焊剂的抗吸潮性,而且还能提高焊剂的强度。(https://www.xing528.com)

(2)抗锈性焊剂使用抗锈性焊剂,可以不清理钢板表面上的锈或漆而直接进行焊接。而采用普通焊剂焊接时,容易产生气孔、凹坑等缺欠。

在焊剂成分中增加氧化物,如SiO2、MnO等和氟化物的含量,可以减少或消除气孔、凹坑等缺欠。氟化物的加入量宜为5%~15%(质量分数),其加入量大于15%时,尽管抗气孔、凹坑能力良好,但焊缝成形不良。SiO2含量应为46%~63%(质量分数),MnO含量为25%~43%(质量分数),并要求酸性氧化物与碱性氧化物之比达到1.2~2.0。焊剂的具体成分(质量分数,%)是:硅砂18,萤石9,硅灰石6,镁砂3,硅酸锰64。由于焊剂成分中不含有碳酸盐、金属粉及脱氧剂等,焊剂的烧结温度可以提高到1000℃。

(3)高韧性焊剂焊缝金属的韧性除了与焊丝的化学成分和焊接工艺等因素密切相关外,还与焊剂的化学成分有关。增加焊剂中的酸性氧化物含量,将导致焊缝中氧含量的提高和焊缝韧性的下降。反之,增加焊剂中碱性氧化物的含量,可以降低焊缝金属的氧含量,提高焊缝的韧性。在大量试验的基础上,得到焊剂成分与焊缝含氧量的关系如下:

(O)×10-6=21.5(SiO2)+6.23(Al2O3)+2.23(TiO2)-

2.61(MnO)-3.29(MgO)-3.54(CaF2)-4.57(CaO)-178(4-1)

该关系式适用的焊剂成分(质量分数)范围是:SiO213%~51%,Al2O30~51%,TiO20~51%,CaO0~36%,MgO0~20%,MnO0~40%,CaF20~29%。焊丝的化学成分(质量分数)范围是:C0.05%~0.16%,Si0.05%~0.32%,Mn1.11%~1.91%。

从式(4-1)可以看出,焊剂中增加碱性氧化物的含量,降低酸性氧化物的含量,或者降低酸性氧化物的活度,均能降低焊缝金属的含氧量,提高焊缝金属的韧性。

为了提高焊缝韧性,可以采取以下几个措施:

1)严格限制焊剂中硫和磷的含量。焊剂中硫、磷含量高时,焊缝金属中的硫、磷含量也会增多,导致焊缝金属韧性下降。因此,必须严格限制焊剂中硫和磷的质量分数,要求P≤0.02%、S≤0.015%。限制焊剂用原材料中硫、磷含量的同时,在焊剂中加入MnO、CaO、MgO等碱性氧化物,也可以降低焊缝金属中的硫含量。焊剂中的磷也是由原材料带入的,特别是锰矿(磷的质量分数达0.22%)。研究表明,焊剂中磷的质量分数大于0.03%时,将向焊缝过渡。为了降低焊剂中的磷含量,在还原气氛中使磷还原成为铁合金沉入炉底而去除,这种脱磷手段的效果是很明显的。提高焊剂碱度对降低焊缝的磷含量也是有效的。

2)用TiO2代替SiO2。研究表明,焊剂中的SiO2含量越高,焊缝金属中的氧含量就越高。要降低焊缝的氧含量,必须降低焊剂中SiO2的含量。为了保证焊剂中必要的酸性氧化物的数量,用一定数量的TiO2代替SiO2是最合适的。TiO2极难被还原,因而不使焊缝增氧。用TiO2代替SiO2后,尽管焊剂碱度低,焊缝中的氧含量却保持在高碱度焊剂所能达到的低浓度水平上,这对提高焊缝金属的韧性是有利的。此外,提高焊剂中TiO2的含量,可使焊缝中钛的质量分数在0.03%以下,若焊剂中再加入一定量的B2O3,焊缝中就会得到微量B,这样可获得高韧性的Ti-B焊缝成分。试验表明,要使焊缝中氧的质量分数小于0.04%,焊剂中的SiO2的质量分数必须小于20%,为了保证焊剂的工艺性能,TiO2加入的质量分数应达到15%或更高一些。但当TiO2和CaO共存时,易生成CaO·TiO2,使脱渣性变坏,为了改善脱渣性,可适当加入BaO。

为了降低焊缝中的氢含量,焊剂的碱度应控制在1.2~1.5。

3)用Al2O3和ZrO2代替SiO2。在焊剂中加入Al2O3等强氧化物,形成所谓的低SiO2、高Al2O3渣系,在该渣系中再加入ZrO2代替一部分SiO2,对提高焊缝金属的韧性更有效。ZrO2的冶金活性不如SiO2,而接近于CaO、MgO或Al2O3。ZrO2还有改善焊缝成形的作用。采用普通的SiO2-MnO渣系焊剂,焊缝中的含氧体积分数高达0.05%以上,焊缝金属在-20℃下的吸收能量仅为29J;而当采用低SiO2、高Al2O3渣系焊剂时,焊缝中氧的体积分数下降到0.03%~0.04%,焊缝金属在-20℃下的吸收能量提高到147J以上。

应该注意的是,ZrO2明显提高焊剂的熔点和粘度,导致焊缝中产生更多的氧化物、氮化物、硫化物及其他更复杂的夹杂物。因此,根据焊剂成分的不同,ZrO2可降低或提高焊缝的低温韧性。

4)增加CaF2的含量。熔炼焊剂中CaF2的加入量一般为百分之几,烧结焊剂中CaF2的加入量一般为10%~30%(质量分数)。CaF2在焊剂中的主要作用是增加焊剂的碱度,提高焊缝金属韧性和降低扩散氢含量。焊剂中CaF2含量对焊缝中氢、氧和氮含量的影响如图4-14~图4-16所示。由图中可见,随着焊剂中CaF2含量的增加,焊缝中氢、氧、氮含量都降低。其原因是:焊接过程中产生的SiF4或HF等含氟气体,降低了电弧气氛中氢、氧和氮的分压。但是CaF2的加入量不能太高,以质量分数15%左右为宜,否则将损害电弧稳定性,引起焊接工艺恶化。

图4-14 焊剂中CaF2含量对焊缝中扩散氢含量的影响

图4-15 焊剂中CaF2含量对焊缝中氧含量的影响

图4-16 焊剂中CaF2含量对焊缝中氮含量的影响

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。