合金元素在碳钢和低合金钢焊缝中主要是形成化合物或固溶体。化合物主要是碳化物、氮化物、氧化物、硫化物或金属间化合物,Ti、V、Nb、Mo易形成碳化物,而Ti、Zr、V、Nb、Al、B易形成氮化物。常见的化合物有Fe3C、Mn2 C、Cr7 C3、Mo2 C、WC、VC、NbC、ZrC、TiC、VN、TiN、AlN、NbN、MnS、FeS、FeO、SiO2等。

合金元素对碳钢和低合金高强度钢焊缝的强化方式有固溶强化、析出强化和细化晶粒强化三种形式。

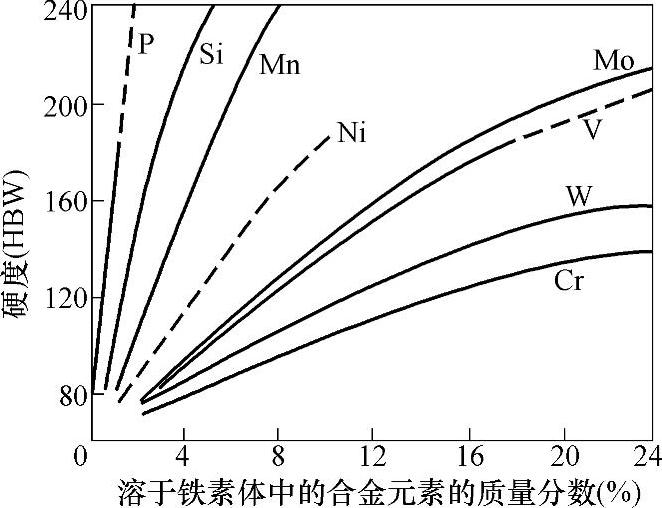

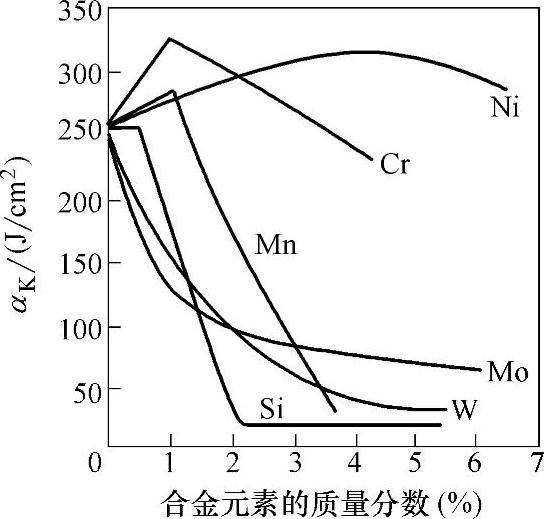

固溶强化是指合金元素固溶于铁素体,使铁素体的硬度和强度提高,其中Mn、Cr、Ni在一定含量范围内提高强度的同时还可改善韧性,如图4-8和图4-9所示。

图4-8 合金元素对铁素体硬度的影响

图4-9 合金元素对铁素体冲击韧度的影响

析出强化是利用在铁素体中有限固溶的元素,如C、B、Cu、Mo、Ti、Nb、V、N等,在熔池结晶和冷却过程中析出碳化物、氮化物及金属间化合物,来提高焊缝金属的硬度和强度。

细化晶粒强化是指在焊缝中加入Ti、Zr、Al、V、B、Mo及稀土元素,通过细化晶粒,提高焊缝金属的强度和韧性。(https://www.xing528.com)

在焊条设计和研究过程中,应注意合金元素在焊缝金属中的存在状态、强化作用和对组织转变的影响。

在Mn-Si系焊缝中,C在提高强度的同时,会使塑性、韧性明显下降,且过多的C易形成CO气孔,裂纹倾向也会增大。因此,应严格控制焊缝的含碳量。Mn具有提高焊缝强度和脱S的双重作用,并且其含量在一定范围时,提高强度的同时还可改善焊缝金属的塑性和韧性。Si一方面可以提高强度,另一方面又能降低焊缝中的氧含量,但Si含量不宜过高,否则将引起焊缝金属塑性和韧性的下降。在低氢型焊条中合理控制Mn/Si比,可以提高Mn、Si的联合脱氧效果,使焊缝金属达到较高纯度,在提高强度的同时,也能获得良好的塑性和韧性,一般Mn/Si应大于2。对于强度等级较高的焊缝,应相应提高Mn/Si比,使其大于3.0,以减少S的有害影响。

在低合金钢焊条设计中,一般应严格控制C,适量加入Mn、Si,并加入其他强化元素,采用多元微量元素强化的设计原则,这种焊缝成分设计理念可在较大范围内调整焊缝金属的强度等级,并可获得良好的塑性、韧性和抗裂性。如Mn-Ti-B系高韧性焊条就是加入微量的Ti、B,使焊缝金属强度略有提高的同时,焊缝金属亦具有优良的韧性。有的焊条加入少量Ni和稀土元素,也可达到提高焊缝金属韧性和抗裂性的目的。在低合金钢焊缝金属中加入质量分数为0.3%~2%的Ni,可以改善焊缝金属的抗冷裂性能、提高低温韧性。这主要是由于Ni可提高铁素体的韧性、促进针状铁素体的形成。

Nb对低合金高强度钢焊缝金属的韧性有不利影响,主要是由于Nb的析出硬化导致Mn-Si系焊缝金属韧性下降,Nb还会增大结晶裂纹倾向。因此,一般不在低合金钢焊条中加入Nb。

焊缝金属中含有一定量的Ti,对改善塑性和韧性有利。主要原因是:Ti与焊缝金属中的氮结合,可减少固溶氮的有害作用;生成TiN作为结晶核心,可以细化晶粒;通过Ti脱氧可减少焊缝金属的含氧量,纯化焊缝金属。Ti也有对焊缝性能的不利影响,主要是,Ti强化铁素体基体,可提高硬度;Ti含量较多时可在晶界析出TiC和TiN;Ti使γ→α的相变温度上升,此时若含Ti量较多,含Mn不足或不含Mo等元素,易形成粗大铁素体或网状组织,含Ti过多时还可能出现马氏体组织。因此,控制焊缝金属中的含Ti量,实际上就是平衡Ti对韧性的有利作用和不利作用,应根据具体情况通过试验确定最佳Ti含量范围。

B在熔池金属凝固过程中与N结合为BN,降低固溶N的含量,B还可细化晶粒。固溶B能抑制γ晶间的先共析铁素体的析出,提高抗裂性、减少氢脆,B、Ti共存时效果更佳。

在低碳钢和低合金高强度钢焊缝金属中加入少量的Cu(0.20%~0.55%)、Cr(0.30%~1.25%)、P(0.06%~0.15%)(均为质量分数)或Ni、Mo、Al、Ti、Zr等可有效地提高焊缝金属耐大气腐蚀的能力。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。