焊接时电弧气氛中氮的主要来源是周围的空气。虽然不同的焊接方法都有着保护措施,但是空气中的氮总是或多或少地会侵入焊接区,与熔化金属发生作用。

按照氮与金属作用的特点可将金属分为两类:第一类是不与氮发生作用的金属,如Cu、Ni、Ag等,它们既不溶解氮,又不形成氮化物,因此焊接这类金属时,可以使用氮作为保护气体;第二类是与氮发生作用的金属,如Fe、Mn、Ti、Si、Cr等,它们既能溶解氮,又能与氮形成稳定的氮化物,因此焊接这类金属时,防止焊缝金属的氮化是非常重要的。工业生产中的金属材料多为与氮发生作用的金属及其合金,这里重点讨论这类金属与氮的作用。

1.氮在金属中的溶解

气体的溶解过程分为以下四个阶段:

1)气体分子向气体与金属两相界面处运动。

2)气体分子被金属表面吸附。

3)在金属表面上,气体分子分解为原子。

4)气体原子穿过金属表面层,并向金属内部扩散。

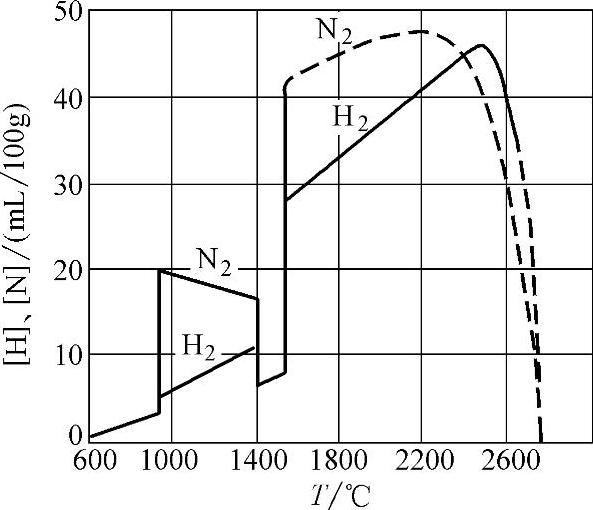

通过计算可以得到氮在铁中的溶解度与温度的关系,如图3-5所示。可见氮在液态铁中的溶解度随着温度的升高而增大。当温度为2200℃时,氮的溶解度达到最大值,为47mL/100g;继续升高温度,氮的溶解度急剧下降,至铁的沸点2750℃时,氮的溶解度为零,这是金属的蒸气压急剧增加的结果。此外,在液态铁凝固时,氮的溶解度发生突变,降低至最大溶解度(47mL/100g)的1/4左右。

在液态铁中加入C、Si、Ni会减少氮的溶解度;加入V、Nb、Cr会增加氮的溶解度。电弧焊时的气体溶解过程比普通的气体溶解过程要复杂得多。所以电弧焊时熔化金属所吸收的氮量高于平衡含量(溶解度)。其原因主要是,在电弧中受激的氮分子(特别是氮原子)的溶解速度高于没有受激的氮分子;电弧中的氮离子N+可在阴极溶解,在氧化性电弧气氛中形成的NO,遇到温度较低的液态金属时又分解为N和O,此时N会迅速溶于金属中。

图3-5 氮和氢在铁中的溶解度与温度 的关系(pN2+p金=101kPa)

2.氮对焊接质量的影响

在碳钢焊缝中,氮是有害杂质,是促使焊缝产生气孔的主要原因之一。由于液态金属在高温时可以溶解大量的氮,凝固结晶时氮的溶解度突然下降。这时过饱和的氮以气泡的形式从熔池中逸出,如果焊缝金属的结晶速度大于氮的逸出速度就形成气孔。因保护不良而产生的气孔,一般都与氮有关,例如焊条电弧焊的引弧端和弧坑处的气孔。

氮是提高低碳钢、低合金钢焊缝金属强度,降低塑性和韧性的元素。室温下氮在α-Fe中溶解的质量分数仅为0.001%。如果熔池中含有比较多的氮,由于焊接时冷却速度很大,一部分氮将以过饱和的形式存在于固溶体中;另一部分氮则以针状氮化物Fe4N的形式析出,分布于晶界或晶内,因而使焊缝金属的强度、硬度升高,而塑性、韧性(特别是低温韧性)急剧下降。

氮是促使焊缝金属时效脆化的元素。焊缝金属中过饱和的氮处于不稳定状态,随着时间的延长,过饱和的氮逐渐析出,形成稳定的针状氮化物Fe4N,使焊缝金属的强度增高,塑性、韧性降低。如果在焊缝金属中加入能形成稳定氮化物的元素,如Ti、Al、Zr等,则可以抑制或消除时效脆化现象。(https://www.xing528.com)

3.控制焊缝含氮量的措施

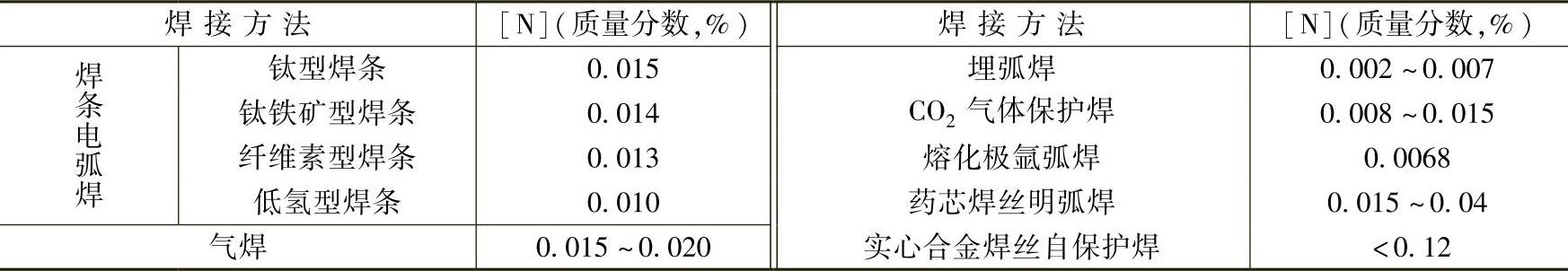

(1)加强焊接区的保护 如果氮溶入液态金属中,再把它脱出来就非常困难,所以控制含氮量的主要措施是加强保护,防止空气侵入焊接区与液态金属发生作用。然而各种焊接方法的保护效果是不同的,可以从焊缝的含氮量数据来衡量保护效果的优劣(见表3-6)。

表3-6用不同焊接方法焊接低碳钢时焊缝的含氮量

焊条电弧焊的气体保护作用主要取决于焊条药皮的成分与数量。药皮重量系数Kb表示单位长度焊芯上药皮数量的多少。试验表明,随着Kb的增加,焊缝的含氮量下降。当Kb>30%时,焊缝含氮量保持在0.04%~0.05%(质量分数)的水平不再下降。如果Kb过大,焊条的工艺性能变坏。所以单纯用增加Kb的方法加强保护是有局限性的。如果在焊条药皮中加入碳酸盐、有机物等造气剂,可以形成气-渣联合保护,使焊缝含氮量下降到0.02%(质量分数)以下。

(2)确定合理的焊接参数 焊接参数对焊缝含氮量的影响较大。增大焊接电流,可以增加熔滴的过渡频率,从而使熔滴阶段的作用时间缩短,焊缝的含氮量下降。增大电弧电压(即加大电弧长度),使保护效果变坏,氮可以与熔滴作用的时间加长,所以焊缝中的含氮量增加。为了减少焊缝中的含氮量,应尽量采用短弧焊。

直流正极性焊接时焊缝含氮量比反极性时高,这与氮离子的溶解有关。焊接速度对焊缝的含氮量影响不大。在相同的工艺条件下,增加焊丝直径可使焊缝含氮量下降。其原因是焊丝直径增加使熔滴变大。此外,多层焊时的焊缝含氮量比单层焊时高,这与氮的逐层积累有关。

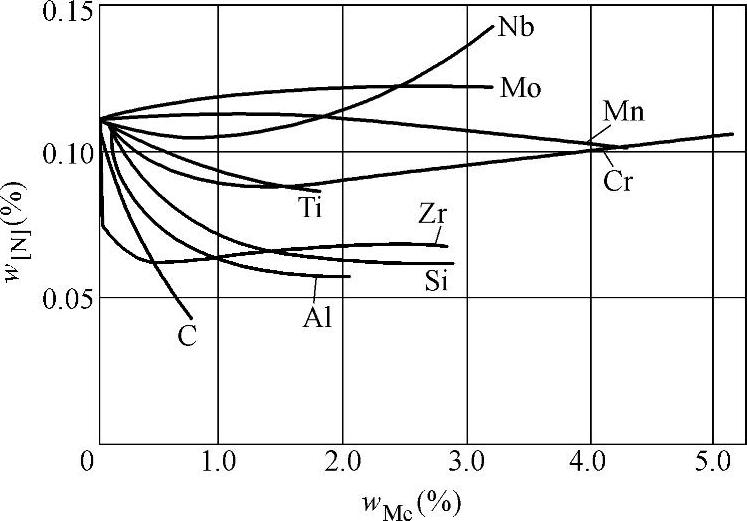

(3)利用合金元素控制焊缝含氮量 焊丝中合金元素含量对焊缝含氮量的影响如图3-6所示。

增加焊丝或焊条药皮中的含碳量可降低焊缝的含氮量,其原因如下:

1)碳能够降低氮在铁中的溶解度。

2)碳氧化生成CO、CO2而加强了保护作用,降低了氮的分压。

图3-6 焊丝中合金元素含量对焊缝含氮量的影响(在101kPa空气中焊接,焊接参数为25V、250A、20cm/min、直流反极性)

3)碳的氧化引起熔池沸腾,有利于氮的逸出。

Ti、Al、Zr和稀土元素对氮有较大的亲和力,易形成稳定的氮化物。并且这些氮化物不溶于铁液,而进入熔渣中。这些元素对氧的亲和力也很大,可减少气相中NO的含量,这在一定程度上减少了焊缝的含氮量。自保护焊丝就是基于这种原理在焊丝中加入这一类元素进行脱氮的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。