焊接化学冶金过程是分区域(或阶段)连续进行的,各区的反应物性质和浓度、温度、反应时间、相接触面积、对流及搅拌运动等反应条件有较大的差异。由于反应条件的不同也影响着反应进行的可能性、方向、速度及限度。

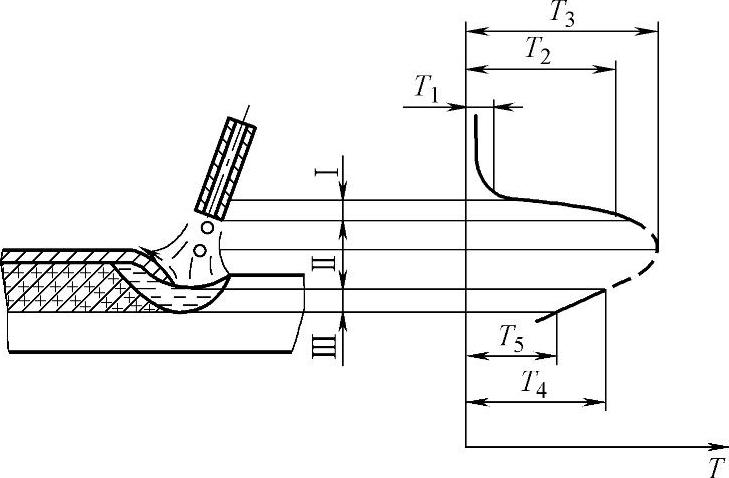

不同的焊接方法有不同的反应区。焊条电弧焊时有三个反应区:药皮反应区、熔滴反应区和熔池反应区,如图3-1所示。熔化极气体保护焊只有熔滴反应区和熔池反应区。钨极氩弧焊及电子束焊则只有熔池反应区。下面以焊条电弧焊为例进行分析。

1.药皮反应区

在电弧热的作用下,焊条端部的固态药皮中开始发生物理化学反应,主要是水分的蒸发、某些物质的分解及铁合金的氧化。这一区域的温度范围是从100℃至焊条药皮的熔点(对于结构钢焊条约为1200℃)。

图3-1 焊接化学冶金反应区

Ⅰ—药皮反应区 Ⅱ—熔滴反应区 Ⅲ—熔池反应区

T1—药皮开始反应温度 T2—焊条端部熔滴温度T3—弧柱间熔滴温度 T4—熔池最高温度 T5—熔池凝固温度

当焊条药皮被加热时,其中的吸附水开始蒸发。加热温度超过100℃,吸附水全部蒸发。加热温度达到200~400℃时,药皮中某些组成物(如白泥、白云母)中的结晶水将被排除。化合水则需要更高的温度才能析出。当药皮加热到一定温度时,其中的有机物(如木粉、纤维素等)开始分解和燃烧,形成CO2、CO及H2等气体。药皮中所含的碳酸盐和高价氧化物也要发生分解,如菱苦土(MgCO3)、大理石(CaCO3)、赤铁矿(Fe2O3)与锰矿(MnO2)等分解形成CO2、O2等气体。

药皮反应区中的物理化学反应形成了大量的气体,这些气体一方面对熔化金属起机械保护作用;另一方面对母材和药皮成分中的锰铁、钛铁等铁合金起强烈的氧化作用。当温度达到600℃以上时,药皮中的铁合金会发生明显的氧化,反应的结果是气相的氧化性大大下降,这个过程就是“先期脱氧”。

总之,药皮反应区的反应产物为熔滴反应区及熔池反应区提供了反应物。这一阶段对于焊接化学冶金的全过程及焊接质量有着重要的影响。

2.熔滴反应区

焊条金属熔化后,是以熔滴形式过渡到熔池中去的。从熔滴的形成、长大,到过渡到熔池中,这一阶段称为熔滴反应区。与炼钢冶金相比,这个反应区有如下特点:

(1)熔滴温度高、过热度大 对于钢材的电弧焊接,熔滴的平均温度为1800~2400℃,所以,熔滴的过热度为300~900℃。而炼钢时达不到这样高的温度。

(2)熔滴金属与气体、熔渣的接触面积大 通常熔滴的比表面积为1×103~1×104 cm2/kg,比炼钢时大约1×103倍。

(3)各相之间的冶金反应时间短 熔滴在焊条末端长大及停留的时间,仅为0.01~0.1s。熔滴向熔池过渡的速度高达2.5~10m/s。熔滴经过弧柱区的时间只有1×10-4~1×10-3s。因此,在熔滴反应区各相接触的平均时间约为0.01~1s。所以,熔滴阶段的反应主要是在焊条末端进行的。(https://www.xing528.com)

(4)熔滴金属与熔渣发生强烈混合 焊条熔化时不仅熔滴表面包着一层熔渣,熔滴内部也包含着熔渣质点,其最大尺寸可达50μm。熔滴金属与熔渣的混合增加了两相的接触面积,有利于反应物及产物的运动,从而使反应速度加快。

熔滴反应区的冶金反应时间比较短暂,由于该区的温度很高,相接触面积较大,以及液态金属与熔渣的强烈混合,所以冶金反应最激烈。许多冶金反应在熔滴反应区内可以进行到接近终了的程度,因此,对于焊缝成分的影响很大。在熔滴反应区内进行的主要物理化学反应有金属的蒸发、气体的分解及溶解、金属及其合金成分的氧化与还原、焊缝金属的合金过渡等。

3.熔池反应区

熔滴和熔渣落入到熔池中,立即与熔池中的液态金属混合。同时,各相之间仍然进行着复杂的物理化学反应,直至温度降低,熔池金属凝固而形成焊缝金属。

(1)熔池反应区的物理条件 熔池的温度分布是很不均匀的。其前半部分由于温度高而进行着金属的熔化、气体的吸收,有利于发展吸热反应。熔池的后半部分由于温度下降而进行着金属的凝固、气体的逸出,并且有利于发展放热反应。所以,同一个反应在熔池的两个部分可以向相反的两个方向进行。

熔池的平均温度比较低,为1600~1900℃。它的比表面积较小,为3~130cm2/kg。反应时间稍长一些,但也不超过几十秒,焊条电弧焊时熔池存在时间为3~8s,埋弧焊时为6~25s。由于熔池的强烈搅拌运动,加快了反应速度,同时也为熔池中的气体及非金属质点的逸出创造了良好的条件。

(2)熔池反应区的化学条件 熔池反应区中反应物的浓度与平衡浓度之差比熔滴阶段小。所以,在相同的条件下,熔池中的反应速度比熔滴阶段的要小。

当焊条药皮重量系数Kb(单位长度焊条药皮与焊芯的重量之比)较大时,与熔池金属作用的熔渣数量大于与熔滴金属作用的熔渣数量。其原因是:当Kb较大时,有一部分熔渣不与熔滴作用,而直接流入熔池中与液体金属进行冶金反应。图3-2为具有氧化型药皮的焊条进行焊接时,熔滴和熔敷金属的含硅量与Kb的关系。从该图可以看出,随着Kb的增加,在开始阶段,无论是熔滴中还是熔敷金属中的含硅量都是迅速减少的。这表明,随着Kb的增加,硅的氧化损失是增大的。当Kb≥0.18(相当于焊条药皮厚度为1mm)时,熔滴中硅的氧化损失趋于稳定,而熔池中则由于那些未与熔滴作用的熔渣使硅继续氧化,所以熔敷金属中的含硅量一直下降。

从这个试验结果可以推论出,焊条存在一个临界的药皮厚度δ0,超过δ0的药皮所形成的熔渣不与熔滴接触,只与熔池金属进行反应。所以,增加焊条药皮厚度可以加强熔池阶段的冶金反应。显然,临界药皮厚度δ0与药皮成分和焊接参数有关。

还应指出的是,熔池反应区的反应物质是不断更新的,由于熔池前半部分不断熔化新的母材,焊芯和药皮熔化后也进入熔池,而凝固的金属和熔渣从熔池的后半部分不断地退出熔池反应区。在焊接参数保持稳定不变的情况下,熔入与凝固的交替过程可以形成相对的稳定状态,这种情况下焊缝金属的成分是均匀的。

图3-2 熔滴和熔敷金属中的 含硅量与Kb的关系

[焊芯为H35MnSi(wSi=1.24%)、药皮中赤铁矿40%、萤石60%(质量分数)]

○—熔滴 ●—熔敷金属

总之,熔池阶段的反应速度比熔滴阶段小,并且在全部的冶金反应中,熔池阶段的作用比较小。通过以上的分析可知,焊接化学冶金过程是电弧气氛、熔渣与液态金属之间的高温多相反应。它是分区域连续进行的,在各阶段上进行冶金反应的综合结果,决定了焊缝金属的化学成分,从而影响着焊接接头的力学性能与焊接质量。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。