高能束焊过程比电弧焊复杂,宏观上表现为反射、吸收、熔化、汽化等现象,整个过程时间很短,在毫秒甚至更短的时间之内,可以分为光的反射和吸收、材料的加热、材料的熔化和汽化以及熔化金属凝固结晶四个阶段。

以激光焊为例,根据材料吸收激光能量而产生的温度升高,可以把激光与材料相互作用过程分为几个阶段:

1)无热或者基本光学阶段。当能量密度低时,绝大多数入射光子被金属材料中的电子弹性散射。由于吸收转换的热量极少,一般不能用于焊接。

2)相变点以下加热。当入射激光强度提高时,入射光子与金属中的电子产生非弹性散射,从光子取得能量,激发了晶格的强烈振动,从而使得材料加热。此阶段传输热量低,材料不发生结构变化。激光与材料相互作用的物理过程表现为传热。

3)激光强度进一步提高,材料熔化,形成熔池。熔池内存在传热、对流和传质三种物理现象,而熔池外主要是传热。此阶段的热作用可以实现激光热导焊接。

4)激光强度大于某一临界值时,熔化和汽化现象同时发生,蒸发气流的反冲压力将使液态金属的表面凹陷、周围金属排开,形成小孔。

当激光功率密度在102~104W/mm2数量级范围时,材料表层将发生熔化,主要用于金属的表面重熔、合金化、熔覆和热导型焊接。当激光功率密度达到104W/mm2数量级以上时,材料表面在激光束的辐射下强烈汽化,在汽化膨胀压力作用下,液态表面向下凹陷形成深熔小孔。与此同时,金属蒸气在激光束的作用下产生光致等离子体。

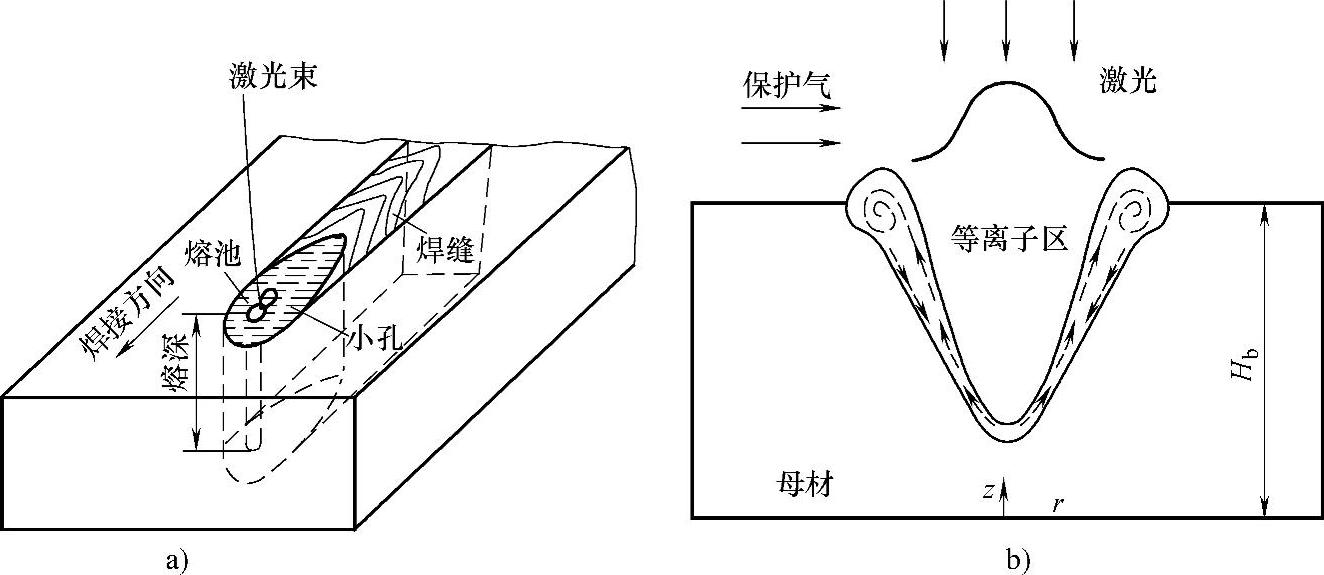

激光焊熔池流动的驱动力有表面张力、反冲力、浮力、重力以及小孔气流不规则喷发的摩擦力几种。在激光深熔焊完全熔透的情况下,熔池上下表面为自由表面,表面张力梯度驱使熔池流体从热源作用的中心地带流向温度低的部分。涡旋的存在大大加快了熔池近表面金属的流动速度,但其影响尺度受涡旋尺寸的影响,熔池流体的流动速度随着与自由表面距离的增加而迅速下降。在激光点焊或部分深熔激光焊时,熔池内流体的流动以蒸气蒸发反冲压力为主导。如果没有涡旋流动的辅助作用,熔池内部的流动驱动力仅为浮力。在熔池背面,熔池流体仍然为作用表面,但由于工件正反面温度梯度的差异,熔池背面的表面张力梯度小于熔池正面,而且熔池尺寸值也明显小于熔池正面,所以熔池表面流体的流动速度最大值远远低于正面的速度最大值,但表面张力温度梯度的作用使得熔池表面流体的流动速度值大于熔池内部金属的流动。

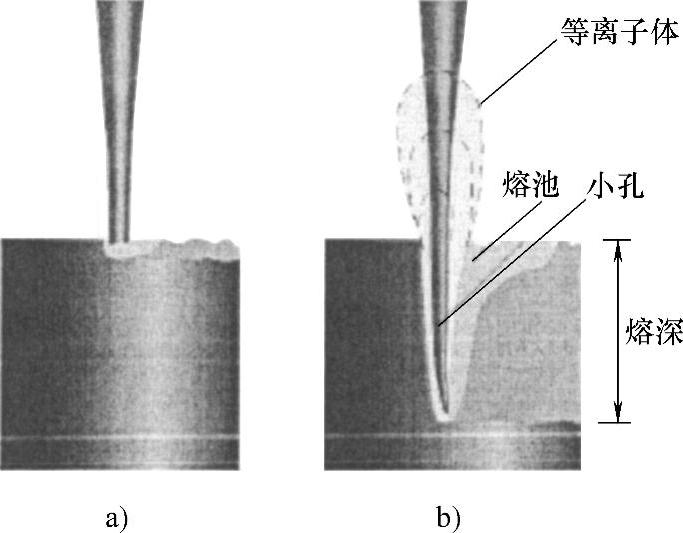

根据聚焦后光斑作用在工件上功率密度的不同,激光焊一般分为热导焊(功率密度小于106W/cm2)和深熔焊(小孔焊,功率密度大于或等于106W/cm2),如图2-22所示。(https://www.xing528.com)

激光深熔焊时熔池与小孔的形成如图2-23所示。激光焊与电子束焊相似,高功率密度的激光束引起材料局部熔化并形成“小孔”,激光束通过“小孔”深入到熔池内部,随着激光束的运动形成连续焊缝。当激光光斑上的功率密度足够大时(≥106W/cm2),金属表面在激光的照射下被迅速加热,其表面温度在极短的时间内(10-8~10-6s)升高到沸点,使金属熔化和汽化,所产生的金属蒸气以一定的速度离开熔池表面,金属蒸气的逸出对熔化的液态金属产生一个附加压力,使熔池金属表面向下凹陷,在激光光斑下产生一个凹坑。当激光束在小孔底部继续加热汽化时,所产生的金属蒸气一方面压迫坑底的液态金属使小坑进一步加深;另一方面,向坑外飞出的蒸气将熔化的金属挤向熔池周围,在液态金属中形成一个细长的孔洞。当激光束能量所产生的金属蒸气的反冲压力与液态金属的表面张力和重力平衡后,小孔不再继续加深,形成一个深度稳定的孔而进行焊接,因此,称为激光深熔焊。

图2-22 激光焊的两种基本模式

a)热导焊 b)深熔焊

图2-23 激光深熔焊时熔池与小孔的形成

a)激光深熔焊示意图 b)熔池与小孔的截面状态

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。