对于等离子弧焊、激光焊和电子束焊等高能束深熔焊,在焊接初期由于热源的能量密度高,热源能量向工件输入的速率远大于工件向周围传导、对流、辐射散热的速率,材料表面逐渐汽化而形成小孔,接下来高能束输入的能量通过小孔进行转换和传递,在熔池中形成一个深孔,有时甚至形成穿孔。此时椭球体分布热源已经不能适应这种情况,下面以激光深熔焊为例,分析激光焊接的热源模式。

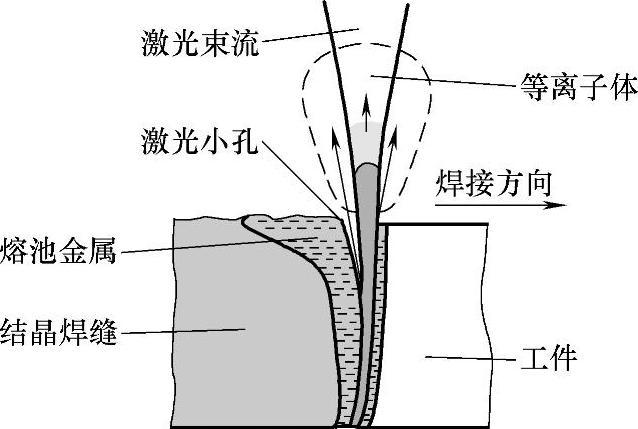

激光深熔焊中的熔池与小孔如图2-5所示。焊接开始后焊件表面被激光逐渐加热、熔化、蒸发,在金属蒸气压力的作用下形成小孔,当小孔产生的蒸气压力与熔池中液体金属的表面张力和重力达到平衡时,小孔稳定存在。随后激光束深入到小孔内部,随着光束沿焊接方向相对于工件移动,小孔保持稳定并且在母材中向前移动,小孔四周被熔化的金属液体所包围。随着小孔的移动,熔池前方金属熔化,熔池后部液态金属凝固结晶,实现了工件的焊接过程。

以上分析表明,普通熔焊的热源模型不适合激光深熔焊的特点。对于小孔型激光焊,焊接工件表面以下热的传输较为充分,采用高斯分布的表面热源方式无法反映激光焊过程中的复杂传热现象。小孔的出现极大地改变了激光能量的传输方式。激光能量不再只停留于材料的表面,而是向材料的表面以下迅速输送。仅仅作用于工件表面的高斯分布的激光束流的作用方式不能够反映小孔焊接的实际情况。

针对高能束“钉头”形状焊缝,提出了如图2-6所示的旋转高斯体积热源模型。旋转高斯曲面体热源模型是将高斯曲线绕其对称轴旋转,形成由旋转平面包围的旋转曲面体,其数学表达式为

图2-5 小孔型激光焊示意图

式中 (https://www.xing528.com)

(https://www.xing528.com)

H——热源高度(m);

Q——热源功率(W);

Cs——热源形状参数,Cs=3/R20;

Ro——热源开口半径(m)。

围绕着热源在焊件厚度方向的影响方式,许多研究者建立了各自不同的模型,如高斯圆柱体热源模型、热流均匀分布的柱状热源模型、由表面高斯热源和沿激光入射方向的柱状热源的组合式热源模型。

图2-6 旋转高斯体积热源模型

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。