1.数控机床的特点

(1)加工精度高且质量稳定

由于数控机床本身制造精度高,又是按照预定程序自动加工,避免了人为操作误差,使同批零件一致性好,产品质量稳定。

(2)生产效率高

由于能在一次装夹中加工出零件的多个部位,省去了许多中间工序(如划线等),一般只需进行首件检验,大大缩短了生产准备时间,故生产率高。

(3)自动化程度高

除手工装夹毛坯外,全部加工过程都由机床自动完成,减轻了操作者的劳动强度,改善了劳动条件。

(4)适应性

数控加工一般不需很复杂的工艺装备,当加工对象改变时,只需重新编制数控程序,更换新的数控介质,一般不需要重新设计工装,即可实现对零件的加工,大大缩短了产品研制周期,给新产品开发研制提供了捷径。

(5)便于生产管理的现代化

数控机床加工零件,能准确计算零件的加工工时,并简化了检验和工夹具、半成品的管理工作,利于生产管理现代化。又由于使用数字信息,故容易形成计算机辅助设计与制造紧密结合的一体化系统。

但数控机床造价高,技术复杂,维修困难,要求管理及操作人员素质较高。

2.数控机床的应用

数控机床通常最适合加工具有以下特点的零件。(https://www.xing528.com)

(1)多品种、小批量生产的零件

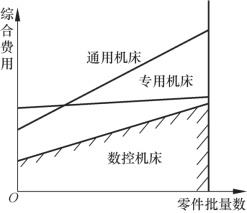

如图7-31所示,表示了三类机床的零件加工批量数与综合费用的关系。通常数控机床加工的合理生产批量数为10~100件。

(2)结构复杂、精度要求高的零件

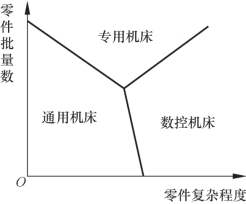

如图7-32所示,表示了三类机床的被加工零件的复杂程度与零件批量数的关系。通常数控机床适于加工结构较复杂的零件,在非数控机床上则加工需昂贵的工艺装备的零件。

图7-31 零件加工批量数与综合费用的关系图

图7-32 零件复杂程度与批量数的关系

(3)加工频繁改型的零件

对于需频繁改型的零件,利用数控机床可节省大量的工装费用,使综合费用下降。

(4)关键零件

价值昂贵、不允许报废的关键零件。

(5)急需件

需最短生产周期的急需件。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。