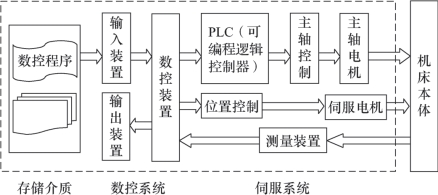

1.数控机床的组成

数控机床由两大部分组成:一部分是数控系统,另一部分是工作本体,如图7-14所示。

图7-14 数控机床的组成

数控机床的数控系统一般包含以下部分:

(1)数控介质(数字信息的载体)

它的功能是用于记载以加工程序所表示的各种加工信息,如零件加工的工艺过程、工艺参数等,以控制机床的运动和各种动作,实现零件的机械加工。常用的信息载体有穿孔纸带、磁带和磁盘。

(2)输入装置

信息载体上的各种加工信息要经输入装置(磁盘驱动器,U盘和PCI(Peripheral Component Interconnect)扩展槽)输送给数控装置。对于用微机数控系统控制的数控机床,还可以通过通信接口从其他计算机获取加工信息,也可用操作面板上的按钮和键盘将信息直接用手工方式(MDI,Manual Data Input)输入,并将加工程序存入数控装置的存储器中。根据不同的控制介质,输入装置可以是光电读带机、录音机或软盘驱动器。有很多数控设备可以不用任何介质,而是将加工程序单上的内容通过数控装置上的键盘直接传输给数控装置。目前普遍采用的是将加工程序由编程计算机用通信方式传输给数控装置。

(3)数控装置及强电控制装置(https://www.xing528.com)

数控装置是数控设备的核心,它接收输入装置送来的脉冲信号,经过数控装置的控制软件和逻辑电路进行编译、运算和逻辑处理,然后将各种信息指令输入给伺服系统,使设备各部分进行规定的、有序的动作。这些指令主要是经插补运算决定的各坐标轴的进给速度、进给方向和位移量;主轴的变速、换向和启停信号;选择和交换刀具的指令信号;切削液的启停信号;工件的松夹、分度工作台的转位等辅助指令信号等。强电控制装置是介于数控装置与设备之间的装置,主要作用是接收数控装置输出的主轴变速、刀具选择交换、辅助装置动作等指令信号,经过必要的编译、逻辑判断和功率放大后直接驱动相应的电器、液压、气动和机械部件,以完成指令所规定的各种动作。

(4)伺服系统

伺服系统包括伺服驱动电路和伺服驱动元件,它们与工作本体上的机械部件组成数控设备的进给系统。其作用是把数控装置发来的速度和位移指令(脉冲信号)转换成执行部件的进给速度和位移。每个进给运动的执行部件都配有一套伺服系统,而相对于每一个脉冲信号,执行部件都有一个相应的位移量。这一位移量称为最小设定单位,又称为脉冲当量,其值越小,加工精度就越高。数控系统的精度主要取决于伺服系统。伺服系统的执行元件主要有功率步进电动机、电液脉冲电动机、自流伺服电动机和交流伺服电动机等,其作用是将电控信号的变化转换成电动机输出轴的角速度和角位移的变化,从带动工作本体的机械部件做进给运动。

(5)测量反馈装置

测量反馈装置是对运动部件的实际位移、速度及当前的环境(温度、振动、摩擦和切削力等因素的变化)等参数加以检测,转变为电信号后反馈给数控装置,通过比较,得出实际运动与指令运动的误差并发出误差指令,纠正所产生的误差。测量反馈装置的引入,大大提高了零件的加工精度。

数控机床工作本体的组成是:数控机床工作本体的功能是执行数控系统发出的各种运动和动作命令,完成机械零件的加工任务。其主要包括:主轴运动部件,进给运动部件,工作台(或滑板)和床身立柱等支承部件,冷却、润滑、转位和夹紧等辅助装置,存放刀具的刀架、刀库及交换刀具的自动换刀机构等。工作本体的主要部件要有足够的精度、刚度和振动稳定性,传动链要尽量短,以便实现自动控制。

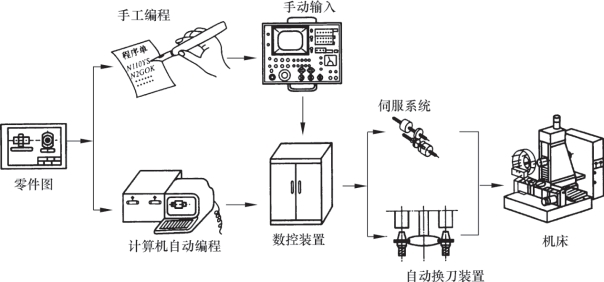

2.数控机床的工作过程

数控设备是根据所输入的工作程序,由数控装置控制设备的执行机构完成生产过程。不同的数控设备,其生产对象、执行机构的运动形式、设备的结构形式等有所不同,但数控设备的主要组成和工作原理却是基本相同的。数控机床的工作过程如图7-15所示。首先根据零件的要求编制相应的加工程序(可由人工或计算机编程),存储在软盘、磁带等介质中;再将加工程序输入机床的数控装置;数控装置按加工程序控制伺服驱动系统和其他驱动系统;伺服驱动系统和其他驱动系统驱动机床的工作台、主轴、自动换刀装置等,从而完成零件的加工;最后将自动检测结果、工件工时、机床负荷等信息输出到管理系统。

图7-15 数控机床工作过程

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。