电解加工是继电火花加工之后发展起来的、应用较广泛的一项新工艺。目前在国内外已成功地应用于枪炮、航空发动机、火箭等制造业,在汽车、拖拉机、采矿机械和模具制造中也得到了应用。

1.电解加工的原理

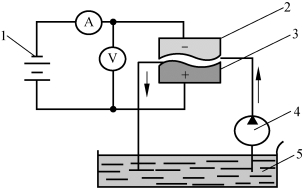

电解加工是利用金属在电解液中的“阳极溶解”将工件加工成形的。电解加工原理如图7-3所示。加工时,工件接直流电源(电压为5~25 V,电流密度为10~100 A/cm2)的阳极,工具接电源的阴极。进给机构控制工具向工件缓慢进给,使两级之间保持较小的间隙(0.1~1 mm),从电解液泵出来的电解液以一定的压力(0.5~2 MPa)和速度(5~50 m/s)从间隙中流过,这时阳极工件的金属被逐渐电解腐蚀,电解产物被高速流过的电解液带走。

图7-3 电解加工原理示意图

1—直流电源;2—工具阴极;3—工具阳极;4—电解液泵;5—电解液

图7-4 电解加工成形原理

(a)加工初始电流状态;(b)加工成形后电流状态

电解加工成形原理如图7-4所示,图中细竖线表示通过阴极(工具)与阳极(工件)间的电流,竖线的疏密程度表示电流密度的大小。在加工刚开始时,工具与工件相对表面之间是不等距的,如图7-4(a)所示,阴极与阳极距离较近的地方通过的电流密度较大,电解液的流速也较高,阳极溶解速度也就较快。随着工具相对工件不断进给,工件表面就不断被电解,电解产物不断被电解液冲走,直至工件表面形成与阴极工作面基本相似的形状为止,如图7-4(b)所示。

2.电解加工的特点与局限性

(1)特点

①加工范围广。既不受金属材料本身硬度和强度的限制,可加工硬质合金,淬火钢、耐热合金等高硬度、高强度及韧性金属材料,也可加工各种复杂型面工件,如叶片、模具等。

②生产率高。生产率为电火花加工的5~10倍。在某些情况下,比切削加工的生产率还高,且加工生产率不直接受加工精度和表面粗糙度的限制。

③可以达到较小的表面粗糙度(Ra1.25~0.2 μm)和0.2 mm左右的平均加工精度,且不产生毛刺。(https://www.xing528.com)

④加工中无热作用及机械切削力的作用,加工面不产生应力、变形及变质层。

⑤加工中阴极工具在理论上不会损耗,可长期使用。

(2)电解加工的主要缺点和局限性

①加工精度(±0.03 mm)及稳定性不易提高。

②小孔、窄缝及棱角清晰的零件难加工。

③电极设计制造较麻烦,需多次修整。

④附属设备多,一次性投资大。

⑤防腐蚀及电解泥渣、废液处理问题。

3.电解加工的应用

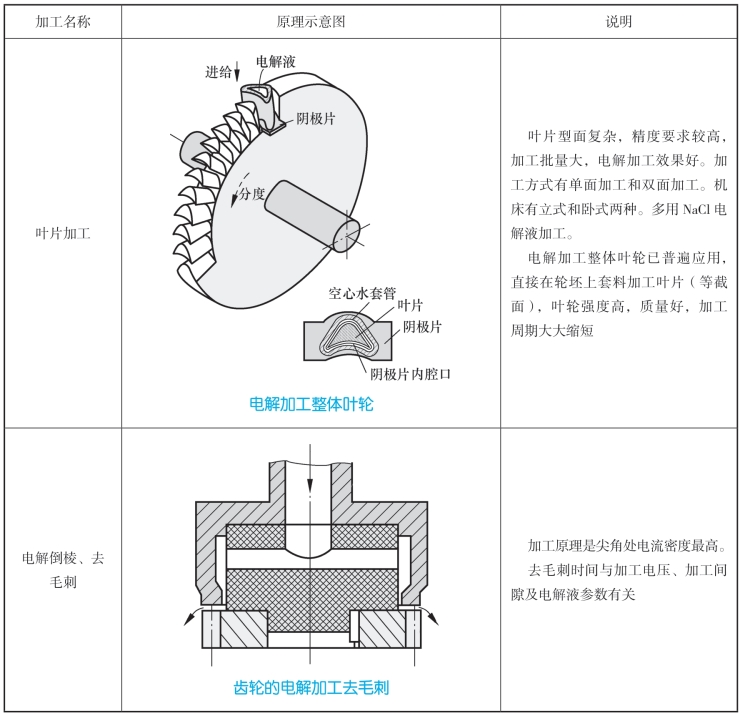

电解加工主要用于加工各种型腔模具,各种型孔、花键孔、深孔、小孔等的复杂型面(如汽轮机、航空发动机的叶片)以及套料、膛线(炮管、枪管的来复线等)等。此外还有电解抛光、倒棱、去毛刺、切割和刻印等。电解加工适于成批和大量生产,多用于粗加工和半精加工。电解加工应用实例见表7-3。

表7-3 电解加工的应用举例

续表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。