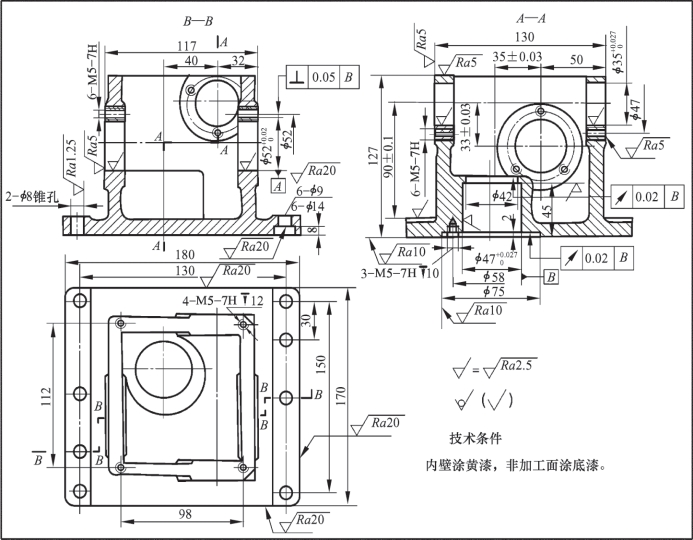

图6-73所示为减速机箱体零件图。表6-9介绍了减速机箱体单件、小批量生产时的机械加工工艺过程。

图6-73 减速机箱体

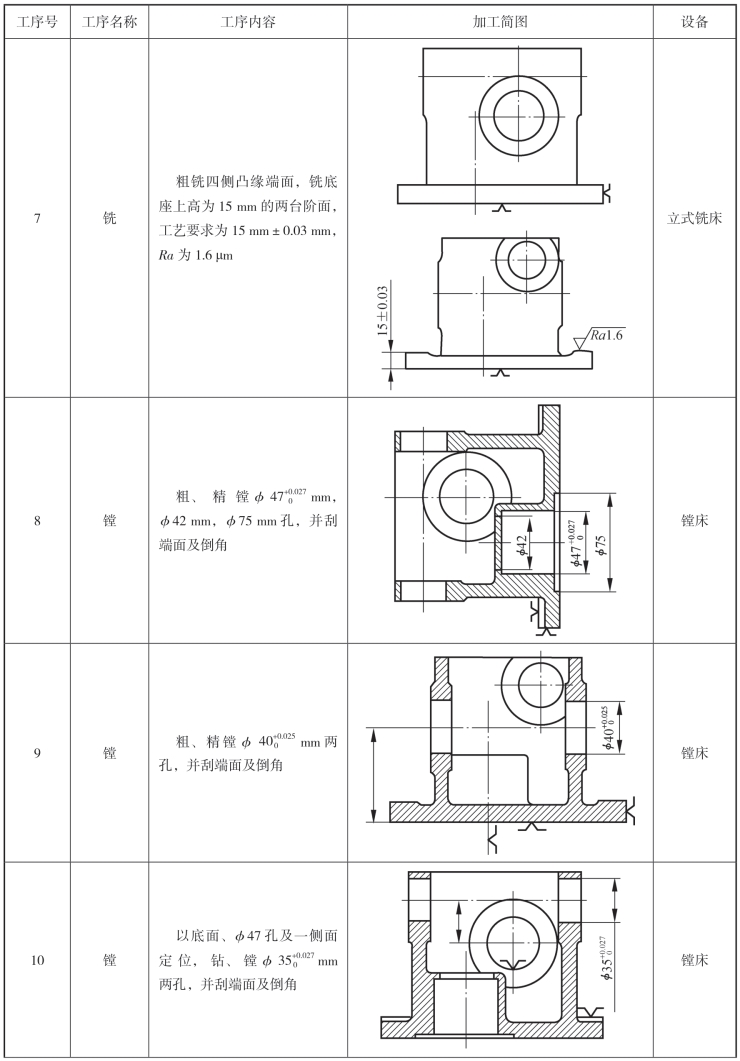

表6-9 减速机箱体工艺过程

续表

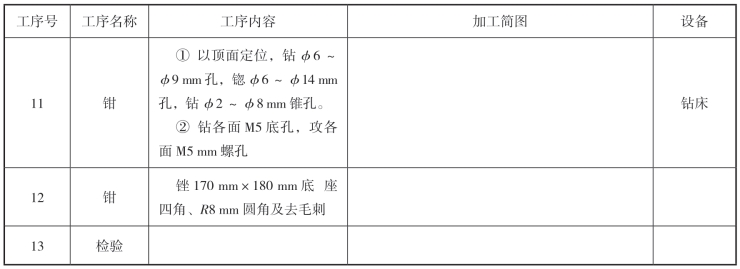

续表

1.定位基准的选择

①粗基准的选择。箱体类零件粗基准选择的基本要求:保证各加工面都有加工余量,且主要孔的加工余量应均匀;保证装入箱体内的运动件与箱壁有足够的间隙。

箱体类零件通常是以箱体上的主要孔作为粗基准。如果毛坯精度较高,则可直接用夹具以毛坯孔定位;在小批生产时,通常先以主要孔为划线基准。(https://www.xing528.com)

②精基准的选择。选择精基准时,主要考虑保证加工精度和工件的装夹方便,通常从基准统一原则出发,选择装配基准面作为精基准;或者以一个平面和该平面上的两个孔定位,称为一面两孔定位。

2.加工工艺过程的安排

机械加工顺序的安排,箱体类零件安排加工顺序时应遵循下列原则:

①基面先行。用作精基准的表面(装配基准面或底面及该面上的两个孔)优先加工。

②先粗后精。先安排粗加工,后安排精加工,有利于消除加工过程中的内应力和热变形。也有利于及时发现毛坯缺陷,避免更大浪费。

③先面后孔。加工顺序为先加工平面,以加工好的平面定位,再来加工孔。这样可先以孔为粗基准加工好平面,再以平面为精基准加工孔,既为孔的加工提供稳定可靠的精基准,又可使孔的加工余量均匀。同时,先加工平面后加工孔,在钻孔时,钻头不易引偏,扩孔或铰孔时,刀具不易崩刃。

3.加工阶段的划分

箱体类零件机械加工工艺过程,可分为两个阶段:

①基准加工、平面加工及主要孔的粗加工。

②主要孔的精加工。

至于一些次要工序,如油孔、螺纹孔、孔口倒角等分别穿插在此两阶段中适当的时候进行。单件小批生产时,为了减少安装次数,有时也往往将粗、精加工工序合并在一起,但应采取相应的工艺措施。如:粗加工后松开工件,然后再夹紧工件;粗加工后待工件充分冷却后再精加工;减少切削用量等,以便保证加工精度。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。