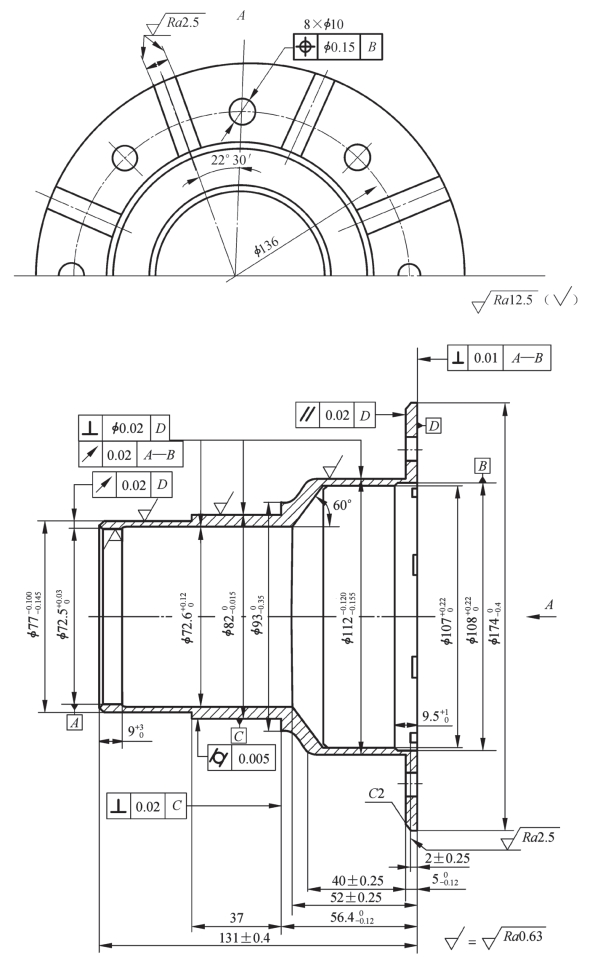

套类零件由于功用、结构形状、材料、热处理以及加工质量要求的不同,其工艺上差别很大。图6-55所示为某发动机轴套件的零件图,以其加工工艺为例进一步说明套类零件的加工工艺过程。

1.轴套的主要技术要求

该轴套在中温(300℃)和高速(10 000~15 000 r/min)下工作,轴套的内圆柱面A、B及端面D和轴配合,表面C及其端面和轴承配合,轴套内腔及端面D上的八个槽是冷却空气的通道,八个φ10的孔用以通过螺钉和轴连接。

轴套从构形来看,各个表面并不复杂,但从零件的整体结构来看,则是一个刚度很低的薄壁件,最小壁厚为2 mm。

从精度方面来看,主要工作表面的精度是IT5~IT8,C的圆柱度为0.005 mm,工作表面的表面粗糙度为Ra0.63 μm,非配合表面的表面粗糙度为Ra1.25 μm。在高转速下工作,为提高抗疲劳强度,位置精度,如:平行度、垂直度、圆跳动等,均在0.01~0.02 mm范围内。

2.轴套的材料

该轴套的材料为高合金钢40CrNiMoA,要求淬火后回火,保持硬度为285~321HBS,最后要进行表面氧化处理。毛坯采用模锻件。

3.轴套加工工艺过程分析

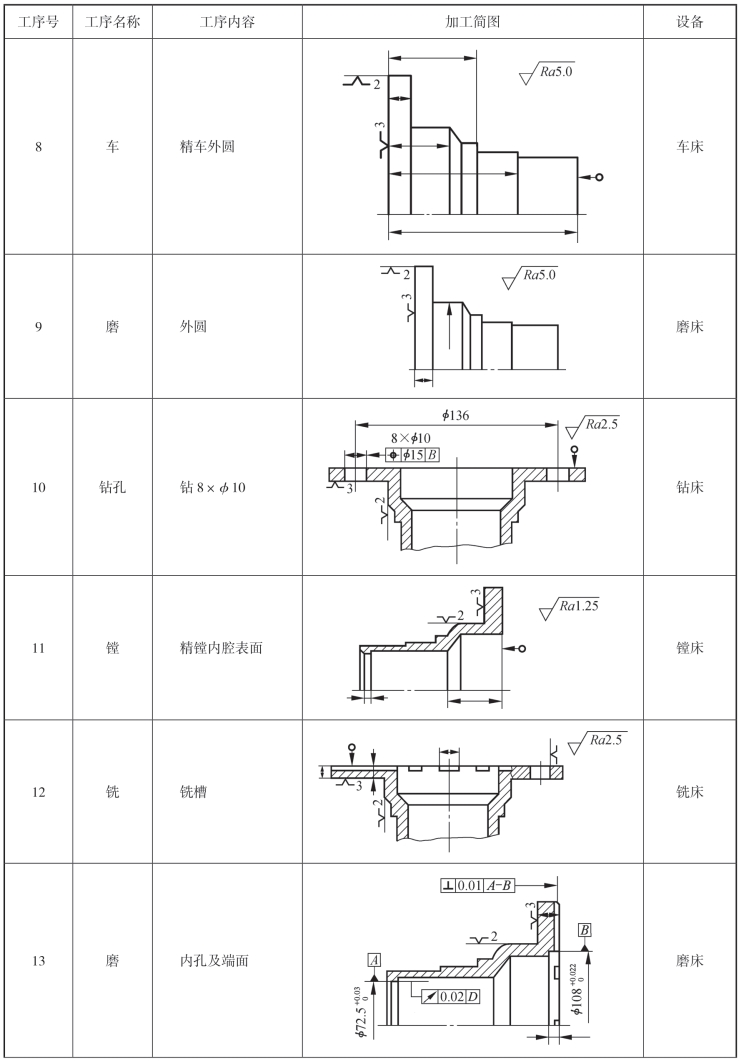

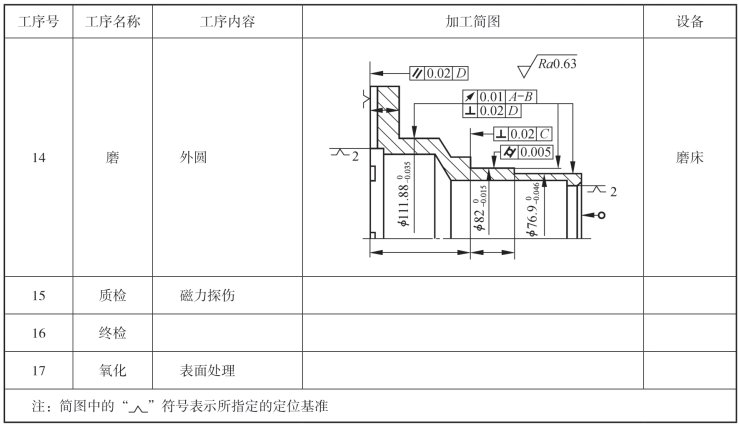

表6-8所示为成批生产条件下,加工该轴套的工艺过程。

图6-55 轴套

表6-8 轴套的加工工艺过程

续表

(https://www.xing528.com)

(https://www.xing528.com)

续表

该轴套是一个薄壁件,刚性很差。同时,主要表面的精度高,加工余量较大。因此,轴套在加工时需划分成三个阶段加工,以保证低刚度时的高精度要求。工序2~4是粗加工阶段;工序7~12是半精加工阶段;工序13以后是精加工阶段。

①工序2、3、4这三个工序组成粗加工阶段。工序2采用大外圆及其端面作为粗基准。因为大外圆的外径较大,易于传递较大的扭矩,而且其他外圆的拔模斜度较大,不便于夹紧。工序2主要是加工外圆,为下一工序准备好定位基准,同时切除内孔的大部分余量。工序3是加工大外圆及其端面,并加工大端内腔。这一工序的目的是切除余量,同时也为下一工序准备定位基准。工序4是加工外圆表面,用工序3加工好的大外圆及其端面作定位基准,切除外圆表面的大部分余量。

粗加工采用三个工序,用互为基准的方法,使加工时的余量均匀,并使加工后的表面位置比较准确,从而使以后工序的加工得以顺利进行。

②工序5、6中,工序5是中间检验。因下一工序为热处理工序,需要转换车间,所以一般应安排一个中间检验工序。工序6是热处理,因为零件的硬度要求不高(285~321 HBS),所以安排在粗加工阶段之后进行,对半精加工不会带来困难,同时有利于消除粗加工时产生的内应力。

③工序7、8、9中,工序7的主要目的是修复基准。因为热处理后有变形,原来基准的精度遭到破坏。同时半精加工的要求较高,也有必要提高定位基准的精度。所以应把大外圆及其端面加工准确。另外,在工序7中,还安排了内腔表面的加工,这是因为工件的刚性较差,粗加工后余量留的较多,所以在这里再加工一次,为后续精加工做好余量方面的准备。工序8是用修复后的基准定位,进行外圆表面的半精加工,并完成外锥面的最终加工,其他表面留有余量,为精加工做准备。工序9是磨削工序,其主要任务是建立辅助基准,提高φ112外圆的精度,为以后工序作定位基准用。

④工序10、11、12这三个工序是继续进行半精加工,定位基准均采用φ112外圆及其端面。这是用统一基准的方法保证小孔和槽的相互位置精度。为了避免在半精加工时产生过大的夹紧变形,这三个工序均采用D面做轴向压紧。

这三个工序在顺序安排上,钻孔应在铣槽以前进行,因为在保证孔和槽的角向位置时,用孔做角向定位比较合适。半精镗内腔也应在铣槽以前进行,其原因是在镗孔口时避免断续切削而改善加工条件,至于钻孔和镗内腔表面这两个工序的顺序,相互间没有多大影响,可任意安排。

在工序11和12中,由于工序要求的位置精度不高,所以虽然有定位误差存在,但只要在工序9中规定一定的加工精度,就可将定位误差控制在一定范围内,这样,位置精度保证就不会产生很大的困难。

⑤工序13、14这两个工序是精加工工序。对于外圆和内孔的精加工工序,一般常采用“先孔后外圆”的加工顺序,因为孔定位所用的夹具比较简单。

在工序13中,用φ112外圆及其端面定位,用φ112外圆夹紧。为了减小夹紧变形,故采用均匀夹紧的方法,在工序中对A、B和D面采用一次安装加工,其目的是保证垂直度和同轴度。

在工序14中加工外圆表面时,采用A、B和D面定位,由于A、B和D面是在工序13中一次安装加工的,相互位置比较准确,所以为了保证定位的稳定可靠,采用这一组表面作为定位基准。

⑥工序15、16、17中,工序15为磁力探伤,主要是检验磨削的表面裂纹,一般安排在机械加工之后进行。工序16为终检,检验工件的全部精度和其他有关要求。检验合格后的工件,最后进行表面保护处理,工序17为氧化处理。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。