1.孔径的测量

测量孔径尺寸时,应根据工件的尺寸、数量及精度要求,使用相应的量具进行。如果孔的精度要求较低,可用钢直尺、游标卡尺测量。精度要求较高时可用以下几种量具测量。

①塞规:在成批生产中,为了测量方便,常用塞规测量孔径,如图6-42所示。塞规由通端、止端和手柄组成。通端的尺寸等于孔的最小极限尺寸,止端的尺寸等于孔的最大极限尺寸。为了明显区别通端与止端,塞规止端长度比通端长度要短一些。测量时,如通端通过,而止端不能通过,说明尺寸合格。测量盲孔的塞规应在其外圆上沿轴向开有排气槽。使用塞规时,应尽可能使塞规与被测工件的温度一致,不要在工件还未冷却到室温时就去测量。测量内孔时,不可硬塞强行使之通过,一般只能靠塞规自身重力自由通过。测量时塞规轴线应与孔轴线一致,不可歪斜。

图6-42 塞规及其使用

②内径千分尺:用内径千分尺可测量孔径。内径千分尺的外形如图6-43(a)所示,它由测微头和各种尺寸的接长杆组成。内径千分尺的读数方法和外径千分尺相同,但由于内径千分尺无测力装置,因此有一定的测量误差。

内径千分尺的使用方法如图6-43(b)所示。测量时,内径千分尺应在孔内轻微摆动,在直径方向找出最大尺寸,在轴向找出最小尺寸,当这两个尺寸重合时,就是孔的实际尺寸。

图6-43 内径千分尺及使用方法

(a)外形结构;(b)使用方法

③内测千分尺:内测千分尺是内径千分尺的一种特殊形式,使用方法如图6-44所示。这种千分尺的刻线方向与外径千分尺相反,当顺时针旋转微分筒时,活动爪向右移动,测量值增大。其使用方法与使用游标卡尺的内测量爪测量内径尺寸的方法相同。由于结构设计,其测量精度低于其他类型的千分尺。

④内径百分表:百分表是一种指示式量仪,其刻度值为0.01 mm。刻度值为0.001 mm或0.002 mm的称为千分表。常用的百分表有钟表式和杠杆式两种,如图6-45所示。

图6-44 内测千分尺及使用方法

图6-45 百分表

(a)钟表式;(b)杠杆式

内径百分表如图6-46所示,在测量前,应使百分表指针对准零位。测量时为得到准确的尺寸,活动测量头应在孔直径方向摆动并找出最大值,在孔的轴线方向摆动找出最小值,这两个尺寸重合就是孔径的实际尺寸,如图6-47所示。内径百分表主要用于测量精度要求较高而且又较深的孔。

⑤深度游标卡尺和深度千分尺:测量内孔深度、槽深和台阶高度的量具通常有深度游标卡尺和深度千分尺等。

如图6-48所示,用于测量零件的深度尺寸或台阶高低和槽的深度。它的结构特点是尺框3的两个量爪连在一起成为一个带游标的测量基座1,基座的端面和尺身4的端面就是它的两个测量面。如测量内孔深度时应把基座的端面紧靠在被测孔的端面上,使尺身与被测孔的中心线平行,伸入尺身,则尺身端面至基座端面之间的距离就是被测零件的深度尺寸。它的读数方法和游标卡尺完全一样。

测量时,先把测量基座轻轻压在工件的基准面上,两个端面必须接触工件的基准面,如图6-49(a)所示;测量轴类等台阶时,测量基座的端面一定要压紧在基准面,如图6-49(b)和图6-49(c)所示;再移动尺身,直到尺身的端面接触到工件的量面(台阶面)上,然后用紧固螺钉固定尺框,提起卡尺,读出深度尺寸。多台阶小直径的内孔深度测量,要注意尺身的端面是否在要测量的台阶上,如图6-49(d)所示。当基准面是曲线时,如图6-49(e)所示,测量基座的端面必须放在曲线的最高点上,测量出的深度尺寸才是工件的实际尺寸,否则会出现测量误差。

图6-46 内径百分表

1—测量支架;2—弹簧;3—定心器;4—杆;5—测量头;6—摆动块;7—触头

(a)结构原理;(b)孔中测量情况

图6-47 内径百分表的测量方法

图6-48 深度游标卡尺

1—测量基座;2—紧固螺钉;3—尺框;4—尺身;5—游标

图6-49 深度游标卡尺的使用方法

深度千分尺如图6-50所示,用以测量孔深、槽深和台阶高度等。它的结构,除用基座代替尺架和测砧外,与外径千分尺没有什么区别。(https://www.xing528.com)

图6-50 深度千分尺

1—测力装置;2—微分筒;3—固定套筒;4—锁紧装置;5—底板;6—测量杆

深度千分尺的读数范围(mm):0~25,25~100,100~150,读数值(mm)为0.01。它的测量杆6制成可更换的形式,更换后,用锁紧装置4锁紧。

深度千分尺校对零位可在精密平面上进行,即当基座端面与测量杆端面位于同一平面时,微分筒的零线正好对准。当更换测量杆时,一般零位不会改变。

深度千分尺测量孔深时,应把基座的测量面紧贴在被测孔的端面上。零件的这一端面应与孔的中心线垂直,且应当光洁平整,使深度百分尺的测量杆与被测孔的中心线平行,保证测量精度。此时,测量杆端面到基座端面的距离就是孔的深度。

2.形状精度的测量

在车床上加工圆柱孔时,其形状精度一般只测量圆度和圆柱度误差。

①孔的圆度误差测量。在车间中,孔的圆度误差一般可用内径百分表或内径千分表测量。测量前应根据被测孔的尺寸值,借助环规或外径千分尺将内径百分表调到零位,然后将测量头放入孔内,在孔的各个方向上测量并读数,那么在测量截面内读取的最大值与最小值之差的一半即为单个截面的圆度误差。按上述方法测量若干个截面,取其中最大的误差作为该圆柱孔的圆度误差,如图6-47所示。

②孔的圆柱度误差测量。孔的圆柱度误差可用内径百分表在孔的全长上,取前、中、后各段测量几个截面的孔径尺寸,比较各个截面测量出的最大值与最小值,然后取其最大值与最小值之差的一半即为孔全长的圆柱度误差。

3.位置精度测量

①径向圆跳动的测量,一般测量套类零件的径向圆跳动时,都可以用内孔作为基准,把工件套在精度很高的心轴上,再将心轴安装在偏摆仪的两顶尖间,用百分表(或千分表)来检验套的外圆,如图6-51所示。百分表在工件转动一周所得的读数差,即为该截面的圆跳动误差,取各截面上测量得到的最大差值,即为该工件的径向圆跳动误差。

图6-51 用百分表测量径向圆跳动的方法

(a)工件;(b)测量方法

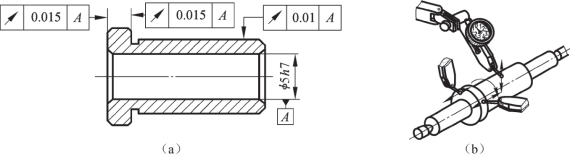

若某些外形比较简单而内部形状比较复杂的套筒,如图6-52(a)所示不能装夹在心轴上测量径向圆跳动时,可把工件放在V形架上,如图6-52(b)所示轴向定位,以外圆为基准来检验。测量时,用杠杆式百分表的测杆插入孔内,使测杆圆头接触内孔表面,转动工件,观察百分表指针跳动情况。百分表在工件旋转一周中的最大读数差,就是工件的径向圆跳动误差。

图6-52 在V形架上检测工件径向圆跳动

(a)工件样图;(b)测量方法

②端面圆跳动的测量,套类工件端面圆跳动的测量方法如图6-52(b)所示,将杠杆百分表的测量头靠在需测量的端面上,工件转动一周,百分表的最大读数差即为测量面上被测直径处的端面圆跳动。按上述方法在若干个不同直径处进行测量,其跳动量的最大值即为该工件的端面圆跳动误差。

③端面对轴线垂直度的测量,如前所述,端面圆跳动与端面对轴线的垂直度是两个不同的概念,不能简单地用端面圆跳动来评定端面对轴线的垂直度。因此,测量端面垂直度时,首先要测量端面圆跳动是否合格,如合格,再测量端面对轴线的垂直度。对于精度要求较低的工件,可用刀口直角尺或游标卡尺尺身侧面透光检查。对精度要求较高的工件,当端面圆跳动合格后,再把工件安装在V形架的小锥度心轴上,并放在精度很高的平板上。测量时,将杠杆式百分表的测量头从端面的最内一点沿径向向外拉出,如图6-53所示。百分表指示的读数差就是端面对内孔轴线的垂直度误差。

图6-53 工件端面垂直度检测

1—V形架;2—工件;3—小锥度心轴;4—百分表

4.表面结构的测量方法

表面结构的测量方法常用比较法、光切法、干涉法和描针法四种。比较法是车间常用的方法,将被测量表面对照表面结构样板,用肉眼判断或借助于放大镜、比较显微镜比较,也可用手摸、指甲划动的感觉来判断被加工表面的表面粗糙度;光切法是利用“光切原理”(光切显微镜)来测量表面粗糙度;干涉法是利用光波干涉原理(干涉显微镜)来测量表面粗糙度,被测表面直接参与光路,同一标准反射镜比较,以光波波长来度量干涉条纹弯曲程度,从而测得该表面的表面粗糙度;描针法是利用电动轮廓仪(表面结构检查仪)的触针直接在被测表面上轻轻划过,从而测出表面粗糙度的方法。

比较法测量表面粗糙度是生产中常用的方法之一,此方法是用表面粗糙度比较样板与被测表面比较,判断表面粗糙度的数值。尽管这种方法不够严谨,但它具有测量方便、成本低、对环境要求不高等优点,所以被广泛应用于生产现场检验一般表面粗糙度。

如图6-54所示为表面粗糙度比较样板,它是采用特定合金材料加工而成,具有不同的表面粗糙度参数值。通过触觉、视觉将被测件表面与之作比较,以确定被测表面的表面粗糙度。

图6-54 表面粗糙度比较样块

(a)车削加工样块;(b)电镀工艺复制的样块

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。