套类零件的加工顺序一般有两种情况:第一种情况是把外圆作为终加工方案,这就是从外圆粗加工开始,然后粗、精加工内孔,最后终加工外圆。这种方案适用于外圆表面是最重要表面的套类零件加工。第二种情况是把内孔作为终加工方案,也就是从内孔粗加工开始,然后粗、精加工外圆,最后终加工内孔。这种方案适用于内孔表面是最重要表面的套类零件加工。

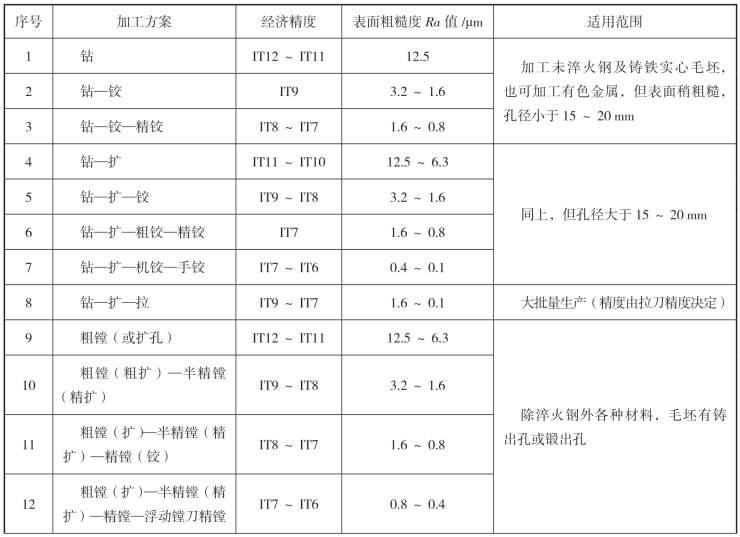

套类零件的外圆表面加工方法根据精度要求可选择车削和磨削。内孔表面的加工方法则比较复杂,选择时要考虑零件结构特点、孔径大小、长径比、表面粗糙度和加工精度要求以及生产规模等各种因素。各种内圆表面的加工方案见表6-6。

表6-6 内圆表面加工方案

续表

套类零件的加工主要是孔的加工,在钻床上加工孔的方法前面已有所介绍。另外孔加工的方法还有镗削、拉削、内圆表面磨削等。

1.钻孔

钻孔是用钻头在实体材料上加工孔的方法,通常采用麻花钻在钻床或车床上进行钻孔,但由于钻头强度和刚性比较差,排屑较困难,切削液不易注入,因此,加工出的孔的精度和表面质量比较低,一般精度为IT11~IT13级,表面粗糙度为Ra50~12.5 μm。钻孔时钻头往往容易产生偏移,其主要原因是:切削刃的刃磨角度不对称,钻削时工件端面钻头没有定位好,工件端面与机床主轴轴线不垂直等。

为了防止和减少钻孔时钻头偏移,工艺上常用下列措施:

①钻孔前先加工工件端面,保证端面与钻头中心线垂直。

②先用钻头或中心钻在端面上预钻一个凹坑,以引导钻头钻削。

③刃磨钻头时,使两个主切削刃对称。

④钻小孔或深孔时选用较小的进给量,可减小钻削轴向力,钻头不易产生弯曲而引起偏移。

⑤采用工件旋转的钻削方式。

⑥采用钻套来引导钻头。

2.扩孔

扩孔是用扩孔刀具对已钻的孔作进一步加工,以扩大孔径并提高精度和降低表面粗糙度。扩孔后的精度可达IT10~IT13级,表面粗糙度为Ra6.3~3.2 μm。通常采用扩孔钻扩孔,扩孔钻与麻花钻相比,没有横刃,工作平稳,容屑槽小,刀体刚性好,工作中导向性好,故对于孔的位置误差有一定的校正能力。扩孔通常作为铰孔前的预加工,也可作为孔的最终加工。扩孔方法和所使用的机床与钻孔基本相似,扩孔余量一般为D/8。扩孔钻的形式随直径不同而不同。锥柄扩孔钻的直径为10~32 mm,套式扩孔钻的直径为25~80 mm。用于铰前的扩孔钻,其直径偏差为负值;用于终加工的扩孔钻,其直径偏差为正值。使用高速钢扩孔钻加工钢料时,切削速度可选为15~40 m/min,进给量可选为0.4~2 mm/r,故扩孔生产率比较高。当孔径大于100 mm时,切削力矩很大,故很少应用扩孔,而应采用镗孔。

3.铰孔

铰孔是对未淬火孔进行精加工的一种方法。铰孔时,因切削速度低、加工余量少、使用的铰刀刀齿多、结构特殊(有切削和校正部分)、刚性好、精度高等因素,故铰孔后的质量比较高,孔径尺寸精度一般为IT7~IT10级。铰孔分手铰和机铰,手铰尺寸精度可达IT6级,表面粗糙度为Ra0.4~0.2 μm。机铰生产率高,劳动强度小,适宜于大批量生产。铰孔主要用于加工中小尺寸的孔,孔径一般在3~150 mm范围。铰孔时以本身孔做导向,故不能纠正位置误差,因此,孔的有关位置精度应由铰孔前的预加工工序保证。为了保证铰孔时的加工质量,应注意以下几点:

(1)合理选择铰削余量和切削规范

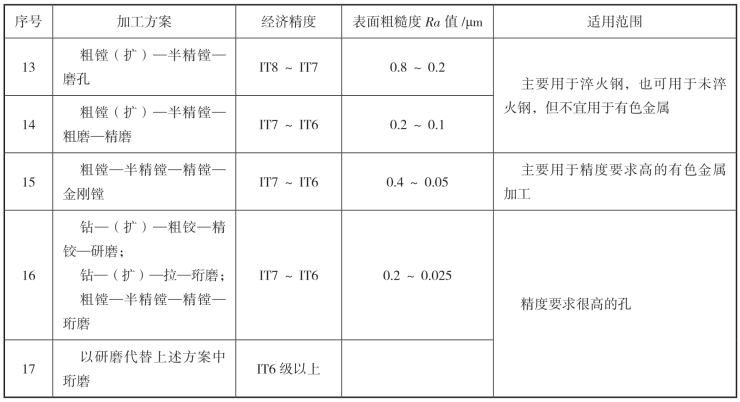

铰孔的余量视孔径和工件材料及精度要求等而异。对孔径为5~80 mm,精度为IT7~IT10级的孔,一般分粗铰和精铰。余量太小时,往往不能全部切去上一工序的加工痕迹,同时由于刀齿不能连续切削而以很大的压力沿孔壁打滑,使孔壁的质量下降。余量太大时,则会因切削力大、发热多而引起铰刀直径增大及颤动,致使孔径扩大。铰孔直径及加工余量可参见表6-7。

表6-7 铰孔直径及加工余量

合理选用切削速度可以减少积屑瘤的产生,防止表面质量下降,铰削铸铁时可选为8~10 m/min;铰削钢时的切削速度要比铸铁时低,粗铰为4~10 m/min,精铰为1.5~5 m/min。铰孔的进给量也不能太小,进给量过小会使切屑太薄,致使刀刃不易切入金属层面而打滑,甚至产生啃刮现象,破坏表面质量,还会引起铰刀振动,使孔径扩大。

(2)合理选择底孔

底孔(即前道工序加工的孔)的好坏,对铰孔质量影响很大。底孔精度低,就不容易得到较高的铰孔精度。例如,上一道工序造成轴线歪斜,因为铰削量小,且铰刀与机床主轴常采用浮动连接,故铰孔时就难以纠正。对于精度要求高的孔,在精铰前应先经过扩孔、镗孔或粗铰等工序,使底孔误差减小,才能保证精铰质量。

(3)合理使用铰刀

铰刀是定尺寸精加工刀具,使用的合理与否,将直接影响铰孔的质量。铰刀的磨损主要发生在切削部分和校准部分交接处的后刀面上。随着磨损量的增加,切削刃钝圆半径也逐渐加大,致使铰刀切削能力降低,挤压作用明显,铰孔质量下降。实践经验证明:使用过程中若经常用油石研磨该交接处,可提高铰刀的耐用度。铰削后孔径扩大的程度,与具体加工情况有关。在批量生产时,应根据现场经验或通过试验来确定,然后才能确定铰刀外径,并研磨。为了避免铰刀轴线或进给方向与机床回转轴线不一致而出现孔径扩大或“喇叭口”现象,铰刀和机床一般不用刚性连接,而采用浮动夹头来装夹刀具。(https://www.xing528.com)

(4)正确选择切削液

铰削时切削液对表面质量有很大影响,铰孔时正确选用切削液,对降低摩擦系数、改善散热条件以及冲走细屑均有很大作用,因而选用合适的切削液除了能提高铰孔质量和铰刀耐用度外,还能消除积屑瘤,减少振动,降低孔径扩张量。浓度较高的乳化油对降低表面粗糙度的效果较好,硫化油对提高加工精度效果较明显。铰削一般钢材时,通常选用乳化油和硫化油。铰削铸铁时,一般不加切削液,如要进一步提高表面质量,也可选用润湿性较好、黏性较小的煤油做切削液。

4.镗孔

镗孔是用镗刀在已加工孔的工件上使孔径扩大并达到精度和表面粗糙度要求的加工方法。图6-37所示为用镗床进行的孔加工方法,镗孔是常用的孔加工方法之一,根据工件的尺寸形状、技术要求及生产批量的不同,镗孔可以在镗床、车床、铣床、数控机床和组合机床上进行。一般回旋体零件上的孔,多用车床加工;而箱体类零件上的孔或孔系(即要求相互平行或垂直的若干孔),则可以在镗床上加工。

图6-37 镗削加工

镗孔不但能校正原有孔轴线偏斜,而且能保证孔的位置精度,所以镗削加工适用于加工机座、箱体、支架等外形复杂的大型零件上的孔径较大、尺寸精度要求较高、有位置要求的孔和孔系。

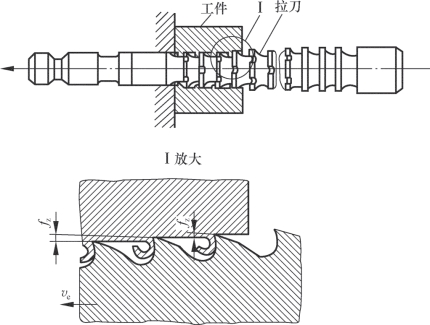

5.拉削加工

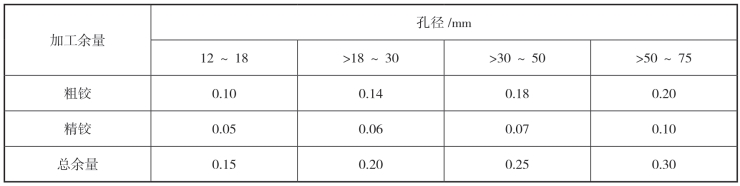

在拉床上用拉刀加工工件的过程称为拉削加工。拉削工艺范围广,不但可以加工各种形状的通孔,还可以拉削平面及各种组合成形表面。图6-38所示为适用于拉削加工的典型工件截面形状。由于受拉刀制造工艺以及拉床动力的限制,过小或过大尺寸的孔均不适宜拉削加工(拉削孔径一般为10~100 mm,孔的深径比一般不超过5),盲孔、台阶孔和薄壁孔也不适宜拉削加工。拉刀拉孔过程如图6-39所示。

图6-38 拉削加工的典型工件截面形状

图6-39 拉刀拉孔过程

6.内圆表面磨削加工

内圆表面的磨削可以在内圆磨床上进行,也可以在万能磨床上进行。内圆磨床的主要类型有普通内圆磨床、无心内圆磨床和行星内圆磨床。不同类型的内圆磨床其磨削方法是不相同的。

(1)内圆磨削方法

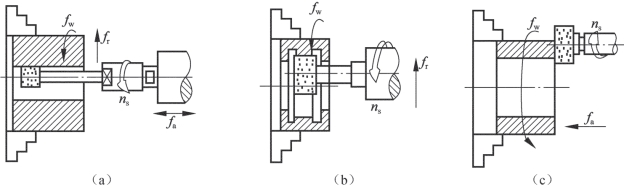

①普通内圆磨床的磨削方法。普通内圆磨床是生产中应用最广的一种,图6-40所示为普通内圆磨床的磨削方法。磨削时,根据工件的形状和尺寸不同,可采用纵磨法(见图6-40(a))、横磨法(见图6-40(b)),有些普通内圆磨床上备有专门的端磨装置,可在一次装夹中磨削内孔和端面(见图6-40(c)),这样不仅容易保证内孔和端面的垂直度,而且生产效率较高。

图6-40 普通内圆磨床的磨削方法

(a)纵磨法;(b)横磨法;(c)端磨装置

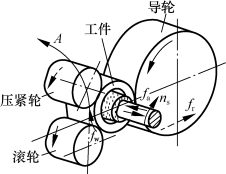

图6-41 无心内圆磨床的磨削方法

②无心内圆磨床磨削。图6-41所示为无心内圆磨床的磨削方法。磨削时,工件支承在滚轮和导轮上,压紧轮使工件紧靠在导轮上,工件即由导轮带动旋转,实现圆周进给运动ƒw。砂轮除了完成主运动ns外,还做纵向进给运动ƒa和周期性横向进给运动ƒr。加工结束时,压紧轮沿箭头A方向摆开,以便装卸工件。这种磨削方法适用于大批量生产中,外圆表面已精加工的薄壁工件,如轴承套等。

(2)内圆磨削的工艺特点及应用范围

内圆磨削与外圆磨削相比,加工条件比较差,内圆磨削有以下一些特点:

①砂轮直径受到被加工孔径的限制,直径较小。砂轮很容易磨钝,需要经常修整和更换,增加了辅助时间,降低了生产率。

②砂轮直径小,即使砂轮转速高达每分钟几万转,要达到砂轮圆周速度25~30 m/s也是十分困难的,由于磨削速度低,因此内圆磨削比外圆磨削效率低。

③砂轮轴的直径尺寸较小,而且悬伸较长,刚性差,磨削时容易发生弯曲和振动,从而影响加工精度和表面粗糙度。内圆磨削精度可达IT8~IT6,表面粗糙度可达Ra0.8~0.2 μm。

④切削液不易进入磨削区,磨屑排除较外圆磨削困难。虽然内圆磨削比外圆磨削加工条件差,但仍然是一种常用的精加工孔的方法,特别适用于淬硬的孔、断续表面的孔(带键槽或花键槽的孔)和长度较短的精密孔的加工。磨孔不仅能保证孔本身的尺寸精度和表面质量,还能提高孔的位置精度和轴线的直线度;用同一砂轮,可以磨削不同直径的孔,灵活性大。内圆磨削可以磨削圆柱孔(通孔、盲孔、阶梯孔)、圆锥孔及孔端面等。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。