产品的制造过程实际上是获取具有一定几何特性和物理、化学、机械性能的零件的过程。

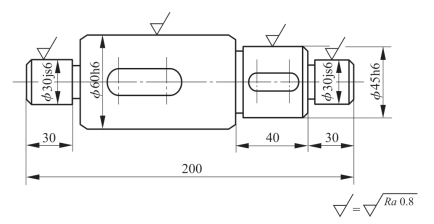

例6-1 如图6-33所示阶梯轴是一个简单的轴类零件,当加工数量较少时,可按表6-3加工工序进行加工;当加工数量较大时,可按表6-4加工工序进行加工。

图6-33 阶梯轴

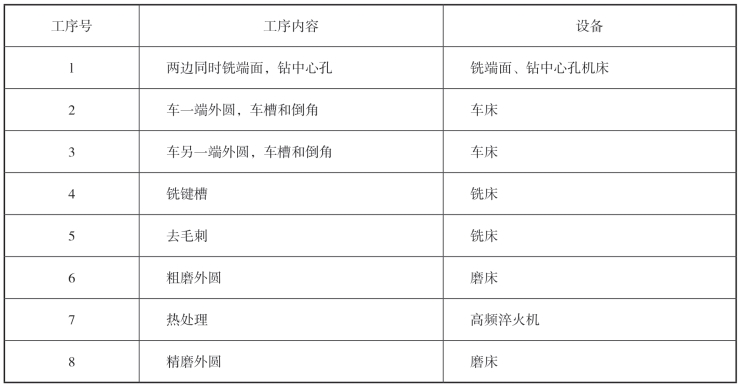

表6-3 阶梯轴工艺过程(生产批量较小时)

表6-4 阶梯轴工艺过程(生产批量较大时)

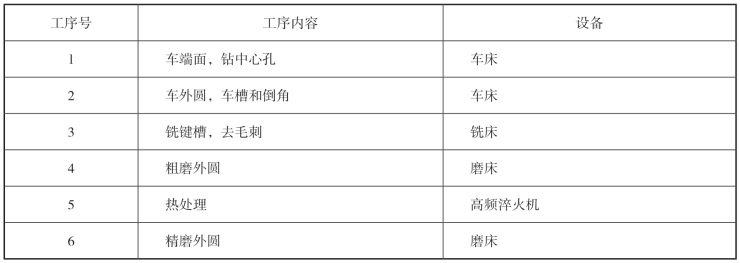

例6-2 图6-34所示为车床主轴零件简图。这是一个相对较为复杂的轴类零件,现以其加工为例,说明在生产中轴类零件的加工工艺过程。

图6-34 车床主轴

1.主轴的主要技术要求

(1)支承轴颈的技术要求

一般轴类零件的装配基准是支承轴颈,轴上的各精密表面也均以其支承轴颈为设计基准,因此轴件上支承轴颈的精度最为重要,它的精度将直接影响轴的回转精度。如图6-34所示,主轴有三处支承轴颈表面,前后带锥度的A、B面为主要支承,中间为辅助支承,其圆度和同轴度用跳动指标限制,均有较高的精度要求。

(2)螺纹的技术要求

主轴螺纹用于装配螺母,该螺母是调整安装在轴颈上的滚动轴承间隙用的,如果螺母端面相对于轴颈轴线倾斜,会使轴承内圈因受力而倾斜,轴承内圈歪斜将影响主轴的回转精度。所以主轴螺纹的牙型要正,与螺母的间隙要小。必须控制螺母端面的跳动,使其在调整轴承间隙的微量移动中,对轴承内圈的压力方向要正。

(3)前端锥孔的技术要求

主轴锥孔是用于安装顶尖或工具的莫氏锥柄,锥孔的轴线必须与支承轴颈的轴线同轴,否则会影响顶尖或工具锥柄的安装精度,加工时使工件产生定位误差。

(4)前端短圆锥和端面的技术要求

主轴的前端圆锥和端面是安装卡盘的定位面,为保证安装卡盘的定位精度,其圆锥面必须与轴颈同轴,端面必须与主轴的回转轴线垂直。

(5)其他配合表面的技术要求

如对轴上与齿轮装配表面的技术要求是:对A、B轴颈连线的圆跳动公差为0.015 mm,以保证齿轮传动的平稳性,减少噪声。

2.主轴的毛坯材料

(1)主轴的毛坯

主轴属于重要的且直径相差大的零件,所以通常采用模锻件毛坯。

(2)主轴材料

车床主轴属一般轴类零件,材料选用45钢,预备热处理采用正火和调质,最后热处理采用局部高频淬火。(https://www.xing528.com)

3.主轴加工工艺过程分析

(1)定位基准的选择

在一般轴类零件加工中,最常用的定位基准是两端中心孔。用中心孔定位符合基准重合原则。同时以中心孔定位可以加工多处外圆和端面,便于在不同的工序中都使用中心孔定位,这也符合基准统一原则。

当加工表面位于轴线上时,就不能用中心孔定位,此时宜用外圆定位,表6-5所示为车床主轴加工工艺过程。表中的第10工序钻主轴上的通孔,就是采用以外圆定位方法,轴的一端用卡盘夹外圆,另一端用中心架架外圆,即夹一头、架一头。作为定位基准的外圆面应为设计基准的支承轴颈,以符合基准重合原则。如表6-5中工艺过程中的17和23工序所用的定位面。

此外,粗加工外圆时为提高工件的刚度,采取用三爪卡盘夹一端(外圆),用顶尖顶一端(中心孔)的定位方式,如表6-5中6、8、9工序中所用的定位方式。

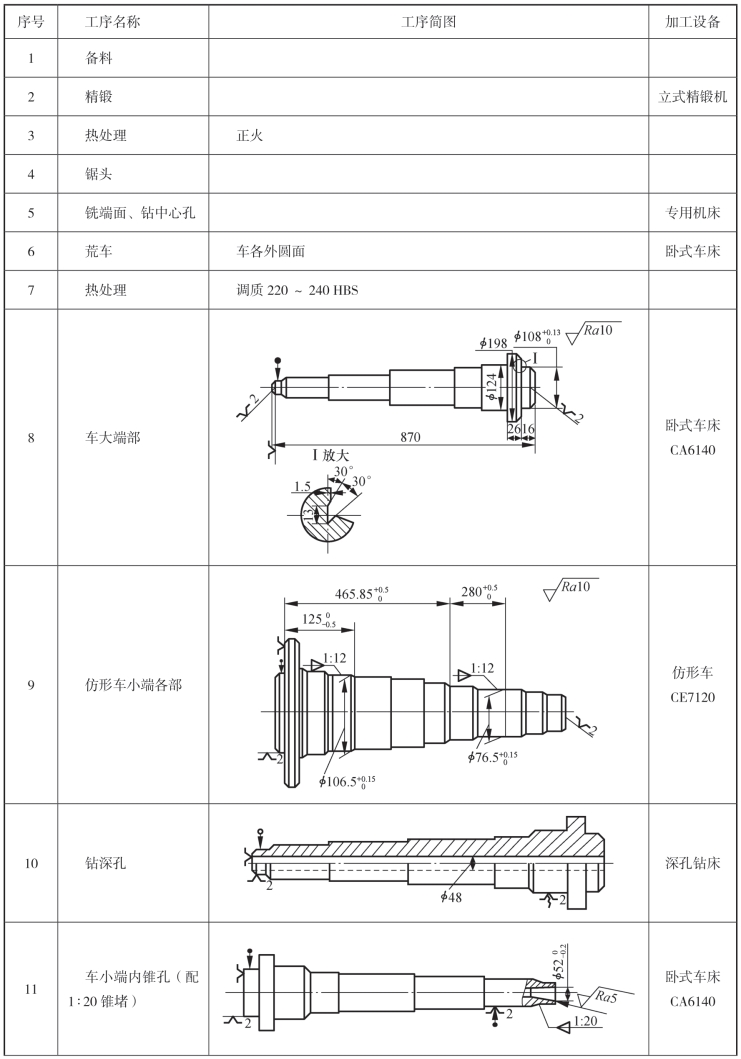

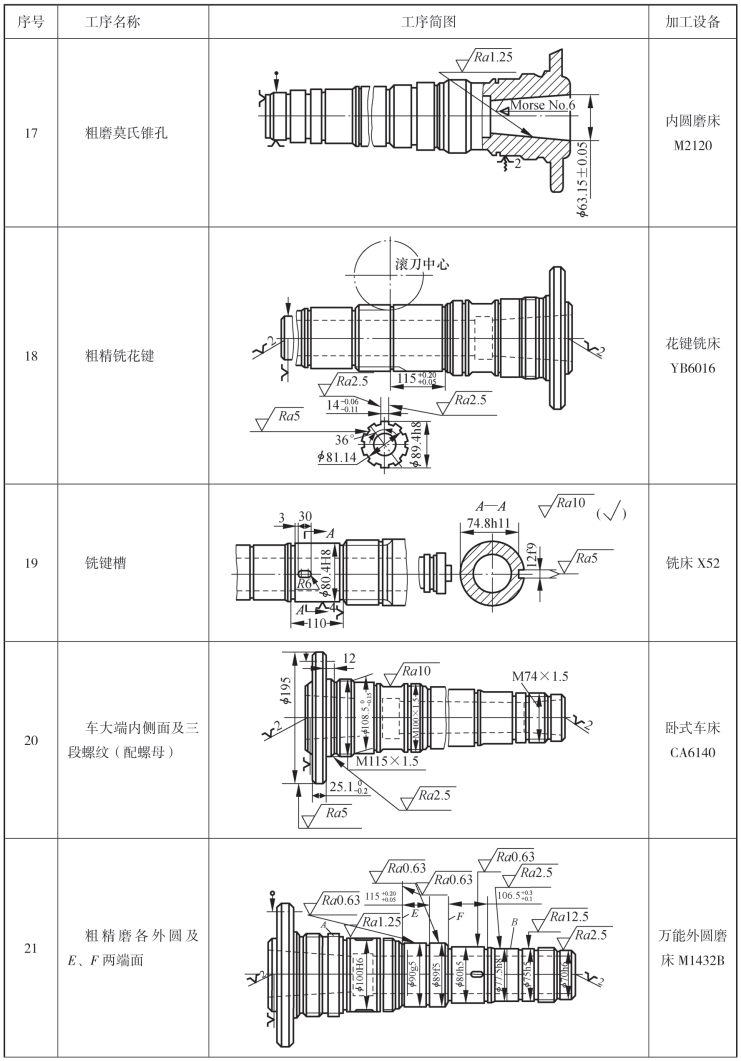

表6-5 车床主轴加工工艺过程

续表

续表

续表

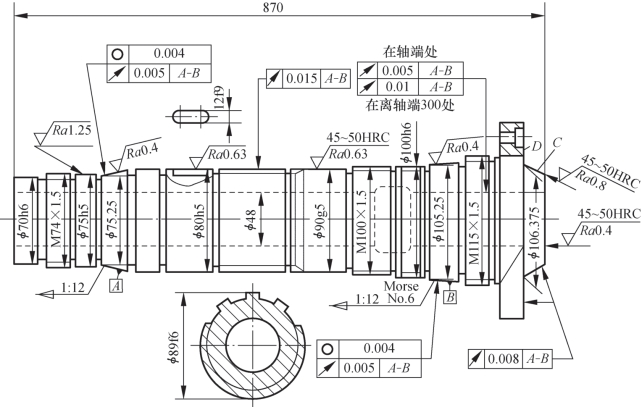

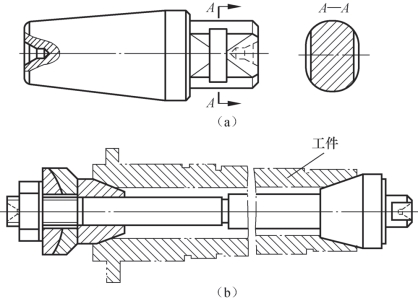

由于主轴轴线上有通孔,在钻通孔后表中第10工序,原中心孔就不存在了,为仍能够用中心孔定位,一般常用的方法是采用锥堵或锥套心轴,即在主轴的后端加工一个1∶20锥度的工艺锥孔,在前端莫氏锥孔和后端工艺锥孔中配装带有中心孔的锥堵,如图6-35(a)所示,这样锥堵上的中心孔就可作为工件的中心孔使用了。使用时在工序之间不许卸换锥堵,因为锥堵的再次安装会引起定位误差。当主轴锥孔的锥度较大时,可用锥套心轴,如图6-35(b)所示。

图6-35 锥堵与锥套心轴

(a)锥堵;(b)锥套心轴

为了保证以支承轴颈为基准的前锥孔跳动公差,控制二者的同轴度,采用互为基准的原则选择精基准,即第11、12工序以外圆为基准定位车加工锥孔,配装锥堵,第16工序以中心孔通过锥堵为基准定位粗磨外圆;第17工序再一次以支承轴颈附近的外圆为基准定位磨前锥孔配装锥堵,第21、22工序再一次以中心孔通过锥堵为基准定位磨外圆和支承轴颈;最后在第23工序又是以轴颈为基准定位磨前锥孔。这样在前锥孔与支承轴颈之间反复转换基准,加工对方表面,提高同轴度。

(2)划分加工阶段

主轴的加工工艺过程可划分为三个阶段:调质前的工序为粗加工阶段;调质后至表面淬火前的工序为半精加工阶段;表面淬火后的工序为精加工阶段。表面淬火后首先磨锥孔,重新配装锥堵,以消除淬火变形对精基准的影响,通过精修基准,为精加工做好定位基准的准备。

(3)热处理工序的安排

45钢经锻造后需要正火处理,以消除锻造产生的应力,改善切削性能。粗加工阶段完成后安排调质处理,一是可以提高材料的力学性能;二是作为表面淬火的预备热处理,为表面淬火准备了良好的金相组织,确保表面淬火的质量。对于主轴上的支承轴颈、莫氏锥孔、前短圆锥和端面,这些重要且在工作中经常摩擦的表面,为提高其耐磨性均需进行表面淬火处理,表面淬火安排在精加工前进行,以通过精加工去除淬火过程中产生的氧化皮,修正淬火变形。

(4)安排加工顺序的几个问题

①深孔加工应安排在调质处理后进行,钻主轴上的通孔虽然属粗加工工序,但却宜安排在调质处理后进行。因为主轴经调质处理后径向变形大,如先加工深孔后调质处理,会使深孔变形,而得不到修正(除非增加工序),安排调质处理后钻深孔,就避免了热处理变形对孔的形状的影响。

②外圆表面的加工顺序,对轴上的各阶梯外圆表面,应先加工大直径的外圆,后加工小直径外圆,避免加工初始就降低工件刚度。

③铣花键和键槽等次要表面的加工安排在精车外圆之后,否则在精车外圆时产生断续切削会影响车削精度,也易损坏刀具。主轴上的螺纹要求精度高,为保证与之配装的螺母的端面跳动公差,要求螺纹与螺母成对配车,加工后不许将螺母卸下,以避免弄混。所以车螺纹应安排在表面淬火后进行。

④数控车削加工,数控机床的柔性好,加工适应性强,适用于中、小批生产。本主轴加工虽然属于大批生产,但是为便于产品的更新换代,提高生产效率,保证加工精度的稳定性,在主轴工艺过程中的第15工序也可采用数控机床加工。在数控加工工序中,自动地车削各阶梯外圆并自动换刀切槽,采用工序集中方式加工,既提高了加工精度,又保证了生产的高效率。在大批生产时,一些关键工序也可以采用数控机床加工。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。