1.轴径的检测

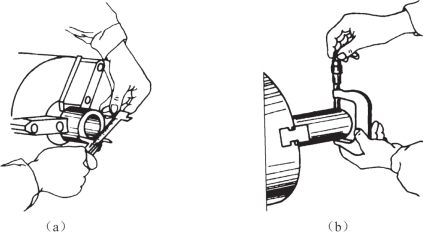

根据工件的尺寸、精度要求选择相应的量具进行检测。常用钢尺、游标卡尺、千分尺等量具来测量轴径,如图6-20所示。

图6-20 测量轴径

(a)游标卡尺测轴径;(b)千分尺测轴径

2.长度尺寸的检测

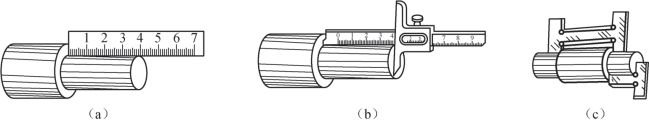

工件台阶粗加工结束后,一般使用钢直尺和游标卡尺测量长度。若是大批量生产,也可以用卡规测量,如图6-21所示。

图6-21 长度尺寸的测量

(a)用钢直尺测量;(b)用游标卡尺测量;(c)用卡规测量

3.圆锥面的检测

圆锥的检测主要是指对圆锥角度和尺寸精度的检测。常用万能角度尺、角度样板检测圆锥角度。对于配合精度要求较高的锥度零件,在工厂中一般采用涂色检验法,以检查接触面积的大小来评定圆锥的精度。3°以下的角度采用正弦规测量,能达到很高的测量精度。

(1)角度和锥度的检验方法

①用万能角度尺检测。万能角度尺可测量0°~320°范围内的任何角度。用万能角度尺检测外圆锥角度时,应根据工件角度的大小,选择不同的测量方法,如图6-22所示。

图6-22 用万能角度尺测量工件的方法

(a)万能角度尺结构;(b)不同角度的测量方法

图6-23 用样板测量圆锥齿轮坯的角度

②用角度样板检测。角度样板主要用于成批和大量生产时的检测。图6-23所示为用角度样板测量齿轮角度的情况。

③用涂色法检测。检验标准圆锥或配合精度要求高的工件时(如莫氏锥度和其他标准锥度),可用标准圆锥塞规或圆锥套规来测量。如图6-24(a)所示,圆锥套规用于检测外圆锥。圆锥塞规用于检测内圆锥,如图6-24(b)所示。圆锥量规的测量如图6-24(c)所示。圆锥塞规检验内圆锥时,要先在塞规表面顺着圆锥素线方向均匀地涂上三条显示剂(显示剂为印油、红丹粉、机油的调和物等,线与线间隔120°),然后把塞规放入内圆锥中约转动半周,最后取下塞规,观察显示剂擦去的情况。如果显示剂擦去均匀,则说明圆锥接触良好、锥度正确。如果小端擦到了而大端没擦去,说明圆锥角大了,反之,就说明圆锥角小了。

图6-24 圆锥量规及用圆锥量规测量

(a)圆锥套规;(b)圆锥塞规;(c)用圆锥量规测量

④用正弦规检测。正弦规是一种利用三角函数中的正弦关系进行间接测量角度的精密量具。它由一块准确的钢质长方体和两个相同的精密圆柱体组成,如图6-25(a)所示。两个圆柱之间的中心距要求很精确,两圆柱的中心连线要与长方体的工作平面严格平行。测量时,将正弦规安放在平板上,圆柱的一端用量块垫高,被测工件放在正弦规的平面上,如图6-25(b)所示。量块组高度可以根据被测工件的圆锥半角进行精确计算获得,然后用百分表检验工件圆锥面的两端高度,若读数值相同,则表明圆锥半角准确。用正弦规测量3°以下的角度时可以达到很高的测量精度。

图6-25 正弦规及其使用方法

(a)正弦规;(b)使用方法

若已知圆锥半角为α/2,则量块组高度为:

![]()

若已知量块组高度为H,则圆锥半角为:

如百分表检验工件圆锥面的两端高度读数值不同,则说明被测工件圆锥角度有误差,具体调整的方法是通过调整量块组的高度,使百分表两端在圆锥面的读数值相同,这样就可以计算出圆锥实际的角度。

(2)圆锥尺寸的检测

圆锥的大、小端直径可用圆锥界限量规来测量,圆锥界限量规如图6-24(a)、图6-24(b)所示。在塞规和套规的端面上分别有一个台阶(或刻线),台阶长度m(或刻线之间的距离)就是圆锥大小端直径的公差范围。检验工件时,工件的端面位于圆锥量规台阶(两刻线)之间才算合格。测量外圆锥时,如果锥体的小端平面在缺口之间,说明其小端直径尺寸合格;若锥体未能进入缺口,说明其小端直径大了;若锥体小端平面超过了止端缺口,说明其小端直径小了。

4.三角螺纹的检测

测量螺纹的主要参数有螺距与大径、小径和中径的尺寸,常见的测量方法有单项测量法和综合测量法两种。

(1)单项测量法

大径的测量:螺纹大径的公差较大,一般可用游标卡尺或千分尺进行测量。

螺距测量:在车削螺纹时,螺距的正确与否,从第一次纵向进给运动开始就要进行检查。可使第一刀在工件上划出一条很浅的螺旋线,然后用钢直尺、游标卡尺或螺距规进行测量,如图6-26所示。

图6-26 螺距测量

(a)用钢直尺测量螺距;(b)用螺距规测量螺距

中径测量:

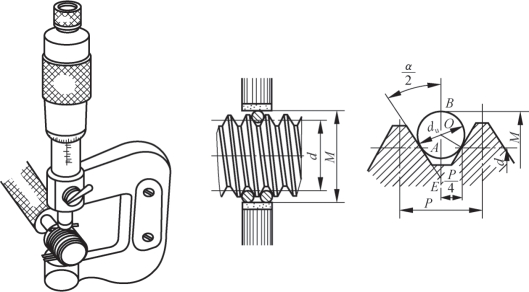

①用螺纹千分尺测量。三角形螺纹的中径可用螺纹千分尺测量,如图6-27所示。螺纹千分尺的结构和使用方法与一般千分尺相似,其读数原理也与一般千分尺相同,只是它有两个可以调整的测量头(上测量头、下测量头)。在测量时,两个与螺纹牙型角相同的测量头正好卡在螺纹牙侧,这时千分尺读数就是螺纹中径的实际尺寸。(https://www.xing528.com)

图6-27 三角螺纹中径的测量

1—测量螺杆;2—上测量头;3—下测量头;4—砧座;5—尺架

②用三针测量。用三针测量外螺纹中径是一种比较精密的测量方法。测量时所用的三根圆柱形量针是由量具厂专门制造的。在没有量针的情况下,也可用三根直径相等的优质钢丝或新的钻头柄部代替。测量时,把三根量针放置在螺纹两侧相对应的螺旋槽内,用千分尺量出两边量针之间的距离M,如图6-28所示。根据M值可以计算出螺纹中径的实际尺寸。

(2)综合测量

综合测量法是采用螺纹量规对螺纹各主要部分的使用精度同时进行综合检验的一种测量方法。这种方法效率高,使用方便,能较好地保证互换性,广泛应用于对标准螺纹或大批量生产螺纹时的测量。

螺纹量规包括螺纹环规和螺纹塞规两种,每一种螺纹量规又有通规和止规之分,如图6-29所示。测量时,如果通规刚好能旋入,而止规不能旋入,则说明螺纹精度合格。对于精度要求不高的螺纹,也可以用标准螺母和螺栓来检验,即以旋入工件时是否顺利和旋入后松动程度来确定加工出的螺纹是否合格。

图6-28 三针测量螺纹中径

图6-29 螺纹量规

(a)螺纹塞规;(b)螺纹环规

5.轴类零件几何公差的测量

(1)径向圆跳动的测量

①将零件擦净,按如图6-30所示将工件置于偏摆仪两顶尖之间(带孔零件要装在心轴上),使零件转动自如,但不允许轴向窜动,然后紧固二顶尖座,当需要卸下零件时,一手扶着零件,一手向下按手把L即取下零件。

②将百分表装在表架上,使表杆通过零件轴心线,并与轴心线大致垂直,测头与零件表面接触,并压缩1~2圈后紧固表架。

③转动被测件一周,记下百分表读数的最大值和最小值,该最大值与最小值之差为II截面的径向圆跳动误差值。

④测量应在轴向的三个截面上进行,如图6-30所示,取三个截面中圆跳动误差的最大值,为该零件的径向圆跳动误差。

(2)端面圆跳动的测量

①将杠杆百分表夹持在偏摆检查仪的表架上,缓慢移动表架,使杠杆百分表的测量头与被测端面接触,并将百分表压缩2~3圈。

图6-30 圆跳动、同轴度的测量简图

②转动工件一周,记下百分表读数的最大值和最小值,该最大值与最小值之差,即为直径处的端面跳动误差。

③在被测端面上均匀分布的三个直径处测量,取其三个中的最大值为该零件端面圆跳动误差。

(3)同轴度测量

①将被测工件安装在跳动检查仪的两顶尖间,公共基准轴线由两顶尖模拟。

②指示表压缩2~3圈。

③将被测工件回转一周,读出指示表的最大变动量a与最小变动量b,则该截面上同轴度误差为:

f=a-b (6-3)

④按上述方法测量若干个截面,取各截面测得的读数中最大的同轴度误差,作为该零件同轴度误差,并判断其是否合格。

6.偏心距的测量

(1)直接测量

两端有中心孔的偏心轴,如果偏心距较小,可以在两顶尖间测量偏心距。测量时,把工件装夹在两顶尖之间,百分表的测头与偏心轴接触,用手转动偏心轴,百分表上指示出的最大值与最小值之差的一半就等于偏心距。其测量原理如图6-31所示。

图6-31 偏心距直接测量原理

(2)间接测量

偏心距较大的工件,因为受到百分表测量范围的限制,或者无中心孔的偏心工件,就不能用上述方法测量。这时可用间接测量的方法,其测量原理如图6-32所示。

如图6-32所示,测量时,把V形铁放在平板上,并把工件安放在V形铁中,转动偏心轴,用百分表测量出偏心轴的最高点,找出最高点后,把工件固定,再将百分表水平移动,测出偏心轴外圆到基准轴外圆之间的距离a,则偏心距e的计算式为:

图6-32 偏心距的间接测量方法

式中 D——基准轴直径,mm;

d——偏心轴直径,mm,

a——基准轴外圆到偏心轴外圆之间的最小距离,mm。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。