图5-22 前角与后角

1.前角γ0

前刀面与基面之间的夹角,表示前刀面的倾斜程度。前角可分为正、负、零,前刀面在基面之下则前角为正值,反之为负值,相重合为零。一般所说的前角是对正前角而言。图5-22所示为前角与后角的剖视图。

前角的作用:增大前角,可使刀刃锋利、切削力降低、切削温度低、刀具磨损小、表面加工质量高。但过大的前角会使刃口强度降低,容易造成刃口损坏。

选择原则:用硬质合金车刀加工钢件(塑性材料等),一般选取γ0=10~20°;加工灰口铸铁(脆性材料等),一般选取γ0=5~15°。精加工时可取较大的前角,粗加工时应取较小的前角。工件材料的强度和硬度大时,前角取较小值,有时甚至取负值。

2.后角α0

主后刀面与切削平面之间的夹角,表示主后刀面的倾斜程度。后角的作用是减少主后刀面与工间的摩擦,并影响刃口的强度和锋利程度。选择原则:一般后角可取α0=6°~8°。

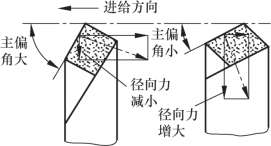

3.主偏角kr

主偏角的作用是影响切削刃的工作长度、切深抗力、刀尖强度和散热条件。主偏角越小,则切削刃工作长度越长,散热条件越好,但切深抗力越大,如图5-23所示。

选择原则:车刀常用的主偏角有45°、60°、75°、90°几种。工件粗大、刚性好时,可取较小值。车细长轴时,为了减少径向力而引起工件弯曲变形,宜选取较大值。(https://www.xing528.com)

4.副偏角kr′

副偏角kr′的作用是影响已加工表面的表面结构,减小副偏角可使已加工表面光洁,如图5-24所示。

选择原则:一般选取kr′为5°~15°,精车时可取5°~10°,粗车时取10°~15°。

图5-23 主偏角改变径向切削力的变化

图5-24 副偏角对残留面积高度的影响

5.刃倾角λs

刃倾角的作用是主要影响主切削刃的强度和控制切屑流出的方向。以刀杆底面为基准,当主切削刃与刀杆底面平行时,如图5-6所示,λs=0°,切屑沿着垂直于主切削刃的方向流出;当刀尖为主切削刃最低点时,λs为负值,切屑流向已加工表面;当刀尖为主切削刃最高点时,λs为正值,切屑流向待加工表面。

选择原则:一般λs在0°~±5°之间选择。粗加工时,常取负值,虽切屑流向已加工表面,但保证了主切削刃的强度好。精加工常取正值,使切屑流向待加工表面,从而不会划伤已加工表面。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。