切削要素可分两大类:切削用量要素和切削层横截面要素。

1.切削用量要素

切削速度、进给量和背吃刀量(切削深度)合称切削用量,又称为切削用量三要素。

(1)切削速度(vc)

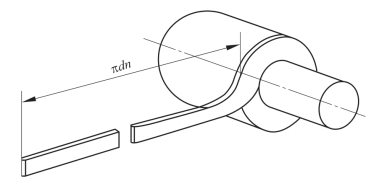

在进行切削时,刀具切削刃上选定的某一点(如刀尖)相对于待加工表面在主运动方向上的瞬时线速度(单位为:m/min)。车削时可以理解为:车刀一分钟内车削工件表面的理论展开直线长度,如图5-7所示。

切削速度(vc)的计算公式为:

![]()

式中 d——切削刃上选定点所对应的工件直径,mm;

n——车床的主轴转速,r/min。

(2)进给量(f)

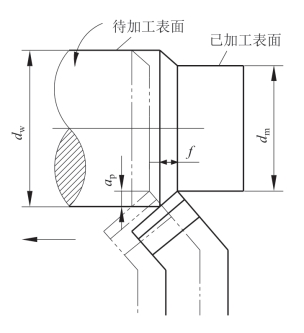

工件每转一周,车刀在进给方向上相对于工件的位移量(单位为:mm/r),如图5-8所示。对于其他机床,进给量也可以表述为刀具在每一行程进给运动方向上相对于工件的位移量,此时单位为mm/行程,如:刨床刨削。

图5-7 切削速度示意图

图5-8 进给量示意图

进给量按照进给运动方向可分为纵向进给量和横向进给量。

纵向进给量——沿车床床身导轨方向的进给量;

横向进给量——沿垂直于车床床身导轨方向的进给量。

(3)背吃刀量(ap)

背吃刀量是指工件上已加工表面和待加工表面之间的垂直距离,也就是每次进给时车刀切入工件的深度(单位为:mm)。车削外圆时,如图5-9(a)所示,切削深度ap可按下式计算:

![]()

式中 dw——工件待加工表面的直径,mm;

dm——工件已加工表面的直径,mm。

2.切削层公称横截面要素

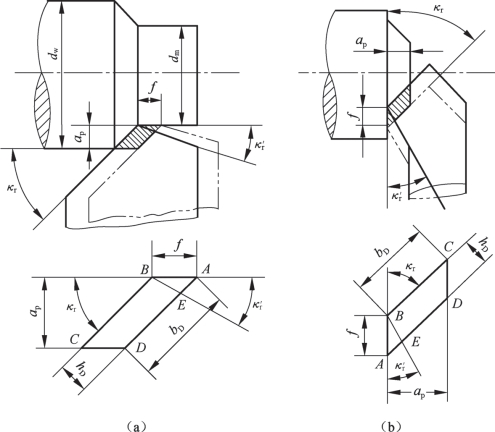

在切削过程中,刀具的切削刃在一次走刀中从工件待加工表面切下的金属层,称为切削层。外圆车削时的切削层,就是工件旋转,主切削刃所切除的金属层,如图5-9所示中的阴影四边形所示。切削层参数共有三个,它们通常都在垂直于切削速度v的平面内度量。(https://www.xing528.com)

图5-9 切削层参数

(a)车外圆;(b)车端面

(1)切削层公称厚度hD

车削时,hD是车刀每移动一个f主切削刃相邻两个位置间的垂直距离。

hD=fsinΚr (5-3)

式中 hD——切削层公称厚度,mm;

f——进给量,mm/r;

Κr——车刀主偏角,(°)。

(2)切削层公称宽度bD

车削时,bD是车刀主切削刃参加切削的长度在切削层横截面内的投影。

式中 bD——切削层公称宽度,mm;

ap——背吃刀量,mm;

Κr——车刀主偏角,(°)。

(3)切削层公称横截面积AD

车削时,AD为切削层在切削层尺寸平面内的实际横截面积,它近似等于切削层公称厚度与切削层公称宽度的乘积。

式中 AD——切削层公称横截面积,mm2;

hD——切削层公称厚度,mm;

bD——切削层公称宽度,mm;

f——进给量,mm/r;

ap——背吃刀量,mm;

Κr——车刀主偏角,(°)。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。