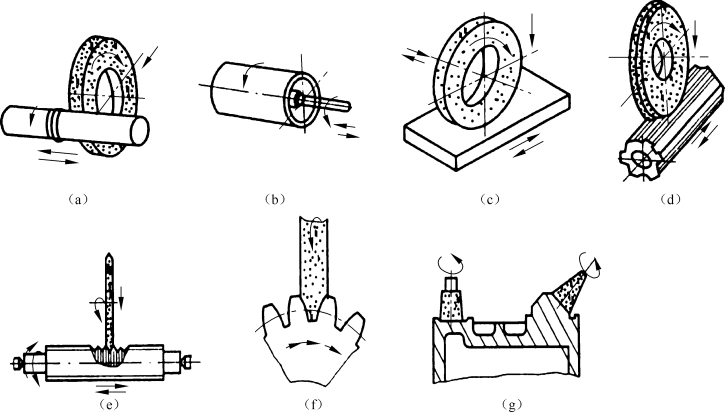

磨削加工是一种常用的金属切削加工方法。磨削的加工范围很广,有曲轴磨削、外圆磨削、螺纹磨削、成形磨削、花键磨削、齿轮磨削、圆锥磨削、内圆磨削、无心外圆磨削、刀具刃磨、导轨磨削和平面磨削等,如图4-32所示,其中最基本的磨削方式是外圆磨削、内圆磨削和平面磨削3种。

在磨削时具有极高的圆周线速度,一般达35 m/s左右,高速磨削达45~85 m/s;有强烈的摩擦,磨削区温度高达400~1 000℃;磨削加工后的工件精度可达IT6~IT7级,表面结构达Ra0.8~Ra0.05 µm,高精度磨削圆度公差为0.001 mm,表面粗糙度达Ra0.005 µm;磨削切除金属的效率较低;可以磨削铜、铝、铸铁、淬硬件、高速钢刀具、钛合金、硬质合金和玻璃等;砂轮还具有自锐作用。

为了适应磨削加工表面、结构形状和尺寸大小不同的各种工件的需要,以及满足不同生产批量的要求,磨床的种类很多。它根据用途和采用的工艺方法不同,大致可分为以下几类。

①为适应磨削不同的零件表面而发展的通用磨床有:普通外圆磨床、万能外圆磨床、无心外圆磨床、普通内圆磨床、行星内圆磨床以及各种平面磨床、齿轮磨床和螺纹磨床等。

②为适应提高生产率要求而发展的高效磨床有:高速磨床、高速深切快进给磨床、低速深切缓进给磨床、宽砂轮磨床、多砂轮磨床以及各种砂带磨床。

图4-32 磨削的几种加工方式

(a)外圆磨削;(b)内圆磨削;(c)平面磨削;(d)花键轴磨削;(e)螺纹磨削;(f)齿轮磨削;(g)导轨磨削

③为适应磨削特殊零件而发展的专门化磨床有:曲轴磨床、凸轮轴磨床、轧辊磨床、花键磨床、导轨磨床以及各种轴承滚道磨床等。

此外,还有各种超精加工磨床和工具磨床等。

1.M1432A型万能外圆磨床

万能外圆磨床的工艺范围较宽,可以磨削内外圆柱面、内外圆锥面、端面等,但其生产效率较低,适用于单件小批量生产。

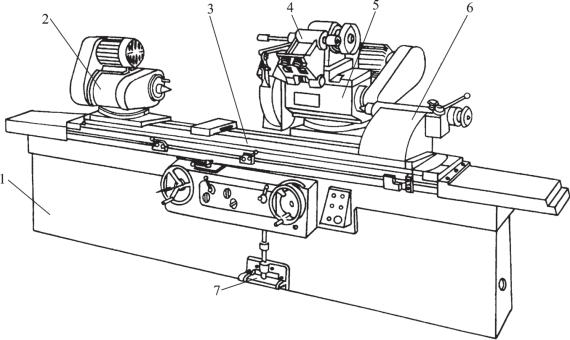

(1)M1432A磨床的组成

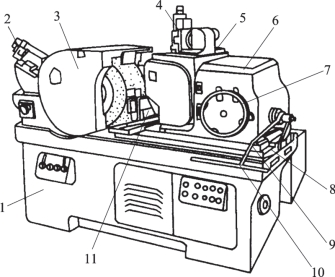

图4-33所示为M1432A型万能外圆磨床的外形,机床的主要组成部件如下:

①床身。床身1是磨床的基础部件,用于支承砂轮架5、工作台3、头架2、尾架6等部件,并保持它们准确的相对位置和运动精度。床身内部是液压装置和纵、横进给机构等。

②头架。头架2由壳体、主轴部件、传动装置等组成,用于安装和夹持工件,并带动工件转动。调节变速机构,可改变工件的旋转速度。

③工作台。工作台3分上下两层。上工作台可绕下工作台的心轴在水平面内偏转±10°的角度,以便磨削锥面。下工作台由机械或液压传动,带动头架2和尾座6随其沿床身做纵向进给运动,行程则由撞块控制。

④内圆磨具

内圆磨具4用于磨削工件的内孔,它的主轴端可安装内圆砂轮,通过单独的电动机驱动实现磨削运动。

图4-33 M1432A型万能外圆磨床

1—床身;2—头架;3—工作台;4—内圆磨具;5—砂轮架;6—尾座;7—脚踏操纵板

⑤砂轮架

砂轮架5用于支承并传动高速旋转的砂轮主轴。砂轮架装在横向导轨上,操纵横向进给手轮可实现砂轮的横向进给运动。当磨削短圆锥面时,砂轮架和头架可分别绕垂直轴线转动±30°和+90°的角度。

⑥尾座

尾座6和头架2的前顶尖一起,用于支承工件,尾座套筒后端的弹簧可调节顶尖对工件的轴向压力。

⑦脚踏操纵板

用于控制尾架上的液压顶尖,进行快速装卸工件。

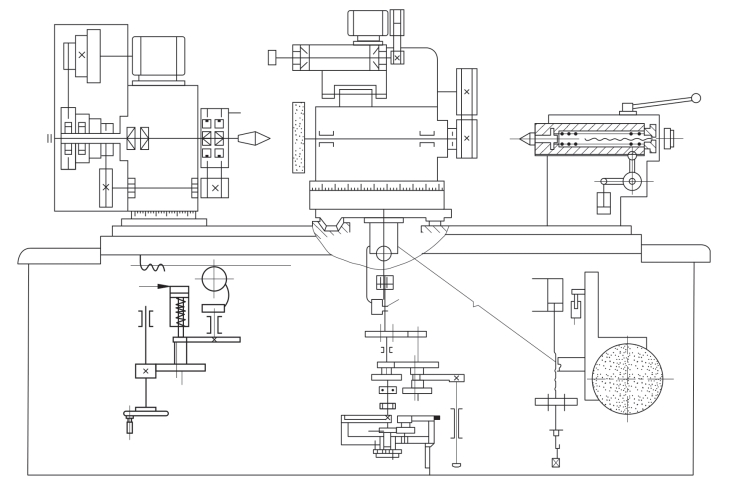

(2)M1432A型万能外圆磨床的机械传动系统

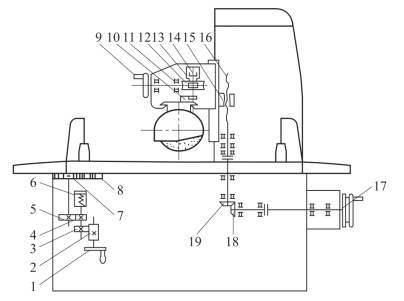

M1432A型万能外圆磨床的运动由机械和液压联合传动,除工作台的纵向往复运动、砂轮架的快速进退和周期自动切入进给及尾座顶尖套筒的伸缩为液压传动外,其余运动都是机械运动。图4-34所示为磨床的机械传动系统图。

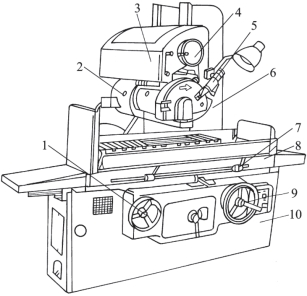

2.M7120A平面磨床

(1)M7120A磨床的组成

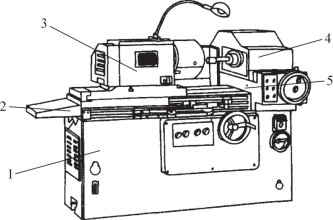

M7120A型平面磨床是卧轴矩台平面磨床,由床身、工作台、立柱、磨头及砂轮修整器等部件组成,图4-35所示为M7120A型平面磨床的外形。它既可以用砂轮的圆周面磨削各种工件的平面,又可用砂轮的端面磨削工件的垂直平面。工件按其尺寸大小及结构形状,可用螺钉和压板直接固定在机床工作台上,或放在电磁吸盘上装夹。电磁吸盘采用硅整流器作为直流电源,其吸力可按工件需要进行调整。

该机床的加工精度为:在500 mm长度上两平面的平行度误差不大于0.05 mm,表面粗糙度可达Ra0.2 μm。

图4-34 磨床的机械传动系统图(https://www.xing528.com)

图4-35 M7120A型平面磨床

1—工作台手轮;2—磨头;3—拖板;4—横向进给手轮;5—砂轮修整器;6—立柱;7—行程挡块;8—工作台;9—垂直进给手轮;10—床身

(2)M7120A磨床的机械传动系统

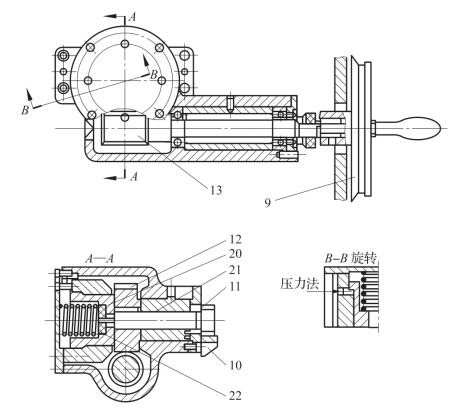

M7120A型平面磨床的机械传动系统如图4-36所示。该系统用于实现砂轮主轴的旋转、砂轮架的垂直和横向手动进给、工作台的手动纵向移动。

砂轮主轴由装入式电动机直接传动旋转。转动手轮9,经蜗杆13和蜗轮12,由小齿轮11带动齿条10(固定在砂轮架体壳上),使砂轮架做横向周期进给或连续移动。

当横向进给由液压传动时,压力油进入液压缸14,使小齿轮11与齿条10脱开,手摇机构不起作用。液压系统停止工作时,在弹簧力的作用下,通过活塞使小齿轮与齿条重新啮合,如图4-37所示。

图4-36 M7120A型平面磨床机械传动系统

1,9,17—手轮;2,3,4,5—齿轮;6,14—液压缸;7,11—小齿轮;8,10—齿条;12—蜗轮;13—蜗杆;15—螺母;16—丝杠;18,19—锥齿轮

图4-37 砂轮架横向进给手摇机构

9—手轮;10—齿条;11—小齿轮;12—蜗轮;13—蜗杆;20—活塞;21—齿轮轴;22—弹簧

转动手轮17,通过一对锥齿轮18和19、联轴器、丝杠16以及固定在砂轮架滑板上的螺母15,可使砂轮做垂直进给。转动手轮1,通过齿轮2、3、4和5,由小齿轮7带动固定在工作台上的齿条8,可使工作台纵向移动。工作台由液压传动时,压力油进入液压缸6,通过活塞使齿轮4和5脱离啮合,工作台手摇机构即不起作用。

3.其他磨床简介

(1)内圆磨床

图4-38所示为普通内圆磨床外观简图。机床由床身1、工作台2、头架3、砂轮架4和滑板座5等主要部件组成。砂轮架上的砂轮主轴由电动机经皮带传动。砂轮架沿板座做横向进给,可以手动或机动实现。工作头架安装在工作台上,并随工作台一起沿床身导轨做纵向往复运动。头架主轴也由电动机经皮带传动。

内圆磨床主要用于磨削工件的内孔,也能磨削端面。机床的主参数为最大磨孔直径。内圆磨削可以分普通内圆磨削、无心内圆磨削和砂轮做行星运动的磨床。

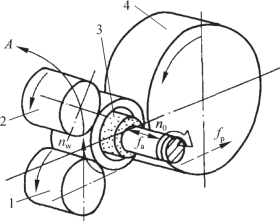

无心内圆磨削的工作原理如图4-39所示。磨削时,工件支承在滚轮1和导轮4上,压紧轮2使工件靠紧导轮,工件即由导轮带动旋转,实现圆周进给运动。砂轮除了完成主运动外,还做纵向进给运动和周期性横向进给运动。加工结束时,压紧轮沿箭头方向A摆开,以便装卸工件。无心内圆磨削适用于大批量加工薄壁类零件,如轴承套圈等。

图4-38 普通内圆磨床图

1—床身;2—工作台;3—头架;4—砂轮架;5—滑板座

图4-39 无心内圆磨削的工作原理

1—滚轮;2—压紧轮;3—工件;4—导轮;

ƒa—纵向进给;ƒp—横向进给;nw—周向进给转速;no—砂轮转速

与外圆磨削相比,内圆磨削所用的砂轮和砂轮轴的直径都较小,为了获得所要求的砂轮线速度,就必须提高砂轮主轴的转速,故容易发生振动,影响工件的表面质量。此外,由于内圆磨削时砂轮与工件的接触面积大、发热量集中、冷却条件差以及工件热变形大,特别是砂轮主轴刚性差,易弯曲变形,所以内圆磨削不如外圆磨削的加工精度高。在实际生产中,常采用减少横向进给量、增加光磨次数等措施来提高内孔的加工质量。

(2)无心外圆磨床

图4-40所示为无心外圆磨床外观简图。无心外圆磨床由床身、砂轮架、砂轮修整器、导轮修整器、导轮架和支架等主要部件组成。无心外圆磨床是一种生产率很高的精加工方法。无心外圆磨床进行磨削时,工件不是支承在顶尖上或夹持在卡盘中,而直接置于砂轮和导轮之间的托板上,以工件自身外圆为定位基准,其中心略高于砂轮和导轮的中心连线。磨削时,导轮转速与砂轮转速相比较低,由于工件与导轮(通常是用橡胶结合剂做的,磨粒较粗)之间的摩擦较大,所以工件接近于导轮转速回转,从而在砂轮与工件间形成很大的速度差,据此产生磨削作用。改变导轮的转速,便可以调整工件的圆周进给速度。无心磨床所磨削的工件,尺寸精度和几何精度都较高,且有很高的生产率。如果配备自动上下料机构,很容易实现单机自动化,适用于大批量生产。

图4-40 无心外圆磨床

1—床身;2—砂轮修整器;3—砂轮架;4—导轮修整器;5—转动体;6—尾架;7—微量进给受柄;8—回转底座;9—滑板;10—快速进给受柄;11—支座

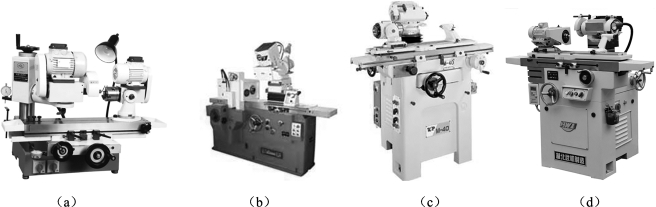

(3)工具磨床

工具磨床是对各种特殊复杂工件磨削加工所使用磨床的统称,主要用于磨削各种切削刀具的刃口,如车刀、铣刀、铰刀、齿轮刀具、螺纹刀具等。其装上相应的机床附件,可对体积较小的轴类外圆、矩形平面、斜面、沟槽和半球等外形复杂的机具、夹具、模具进行磨削加工。具体包括工具曲线磨床、钻头沟槽磨床、拉刀刃磨床、滚刀刃磨床以及花键轴磨床、螺纹磨床、活塞环磨床、齿轮磨床等,如图4-41所示。

图4-41 工具磨床

(a)多功能内圆工具磨床;(b),(d)万能工具磨床;(c)钻头、丝锥磨床

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。