所谓力学性能是指金属在力或能的作用下所表现出来的性能。力学性能包括:强度、塑性、硬度、冲击韧度及疲劳强度等,它反映了金属材料在各种外力作用下抵抗变形或破坏的某些能力,是选用金属材料的重要依据,而且与各种加工工艺也有密切关系。力学性能的主要指标及其含义见表2-1。

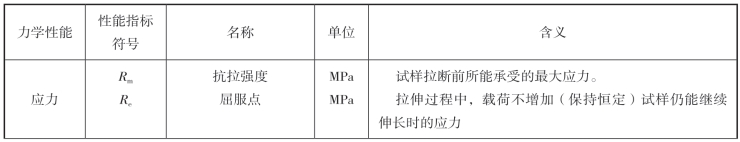

表2-1 力学性能主要指标及其含义

续表

力学性能的主要参数可通过以下试验测得。

1.拉伸试验

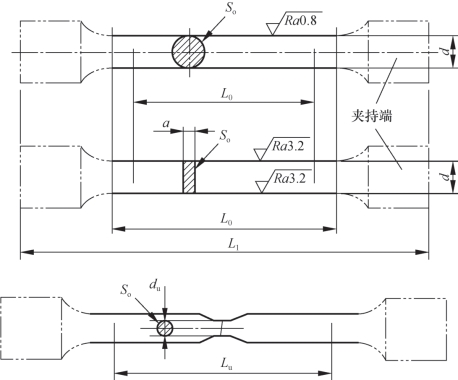

拉伸试样的形状一般有圆形和矩形两类。在国家标准(GB/T 228—2002)中,对试样的形状、尺寸及加工要求均有明确的规定。图2-2所示为圆形拉伸试样。

图2-2 圆形拉伸试样

图2-2中,d是试样的直径,L0为标距长度。根据标距长度与直径之间的关系,试样可分为长试样(L0=10d)和短试样(L0=5d)两种。

拉伸试验过程中随着负荷的均匀增加,试样不断地由弹性伸长过渡到塑性伸长,直至断裂。一般试验机都具有自动记录装置,可以把作用在试样上的力和伸长描绘成拉伸图,也叫做力—伸长曲线。图2-3所示为低碳钢的力—伸长曲线,纵坐标表示力F,单位为N;横坐标表示伸长量ΔL,单位为mm。在图2-3中明显地表现出下面几个变形阶段,见表2-2。

图2-3 低碳钢的力—伸长曲线

表2-2 低碳钢的力—伸长曲线中的几个变形阶段

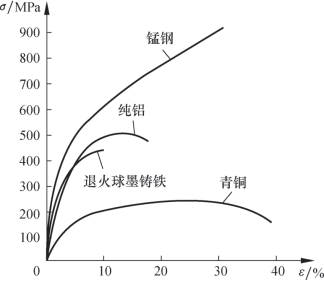

工程上使用的金属材料,多数没有明显的屈服现象,如:退火的轻金属、退火及调质的合金钢等。有些脆性材料,不仅没有屈服现象,而且也不产生“缩颈”,如:铸铁等。图2-4所示为其他材料的力—伸长曲线。

通过拉伸试验可测金属材料的力学性能参数如下。

(1)强度

材料在拉断前所能承受的最大载荷与原始截面积之比称为抗拉强度,用符号Rm表示。

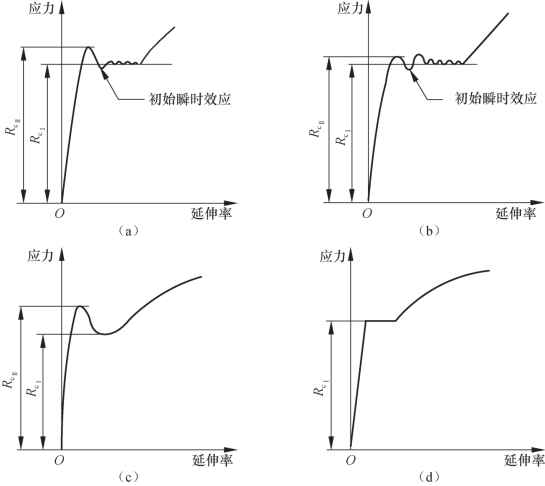

当金属材料呈现屈服现象时,在试验期间达到塑性变形发生应力不增加的应力点,应力分上屈服强度(RcII)和下屈服强度(RcI)。不同类型曲线的上屈服强度和下屈服强度如图2-5所示。

图2-4 其他材料的力—伸长曲线

图2-5 不同类型曲线的上屈服强度和下屈服强度

(2)塑性

断裂前金属材料产生永久变形的能力称为塑性。塑性指标也是由拉伸试验测得的,常用伸长率和断面收缩率来表示。

试样拉断后,标距的伸长与原始标距的百分比称为断后伸长率,用符号A表示。其计算公式(2-1)如下:

式中 A——断后伸长率,%;

Lu——试样拉断后的标距,mm;

L0——试样的原始标距,mm。

必须说明,同一材料的试样长短不同,测得的伸长率是不同的。

试样拉断后,缩颈处横截面积的缩减量与原始横截面积的百分比称为断面收缩率,用符号Z表示。其计算公式(2-2)如下:

式中 Z——断面收缩率,%;

S0——试样原始横截面积,mm2;

Su——试样拉断后缩颈处的横截面积,mm2。

金属材料的伸长率A和断面收缩率Z数值越大,表示材料的塑性越好。塑性好的金属可以发生大量塑性变形而不被破坏,易于加工成复杂形状的零件。例如,工业纯铁的A可达50%,Z可达80%,可以拉制细丝、轧制薄板等。铸铁的A几乎为零,所以不能进行塑性变形加工。塑性好的材料,在受力过大时,首先产生塑性变形而不致发生突然断裂,因此比较安全。

2.硬度试验

材料抵抗局部变形特别是塑性变形、压痕或划痕的能力称为硬度。它不是一个单纯的物理量或力学量,而是代表弹性、塑性、塑性变形强化率、强度和韧性等一系列不同物理量的综合性能指标。

硬度测试的方法很多,最常用的有布氏硬度试验法、洛氏硬度试验法和维氏硬度试验法三种。

(1)布氏硬度

①布氏硬度的测试原理。使用一定直径的硬质合金球,施加试验力F压入试样表面,保持规定时间后卸除试验力,然后测量表面压痕直径、压痕表面积和作用载荷。布氏硬度值计算说明见表2-3,用符号HBW表示,测量原理如图2-6所示。

表2-3 布氏硬度值计算说明

续表

图2-6 布氏硬度试验原理

②布氏硬度的表示方法。HBW适用于布氏硬度值在650以下的材料。符号HBW之前的数字为硬度值,符号后面按以下顺序用数字表示试验条件。例如:490HBW5/750表示用直径5 mm的硬质合金球,在7 355 N的试验力作用下,保持10~15 s时测得的布氏硬度值为490。试验力的选择应保证压痕直径在0.24D~0.6D之间。试验力—球压头直径平方的比率(0.102 F/D2比值)应根据材料的硬度选择,见表2-4。

表2-4 不同材料的试验力—球压头直径平方的比率(https://www.xing528.com)

续表

当试验尺寸允许时,应优先选用直径10 mm的球压头进行试验。

③应用范围及优缺点。布氏硬度是使用最早、应用最广的硬度试验方法,主要适用于测定灰铸铁、有色金属、各种软钢等硬度不是很高的材料。

测量布氏硬度采用的试验力大,球体直径也大,因而压痕直径也大,因此能较准确地反映出金属材料的平均性能。另外,由于布氏硬度与其他力学性能(如抗拉强度)之间存在着一定的近似关系,因而在工程上得到广泛应用。

测量布氏硬度的缺点是操作时间较长,对不同材料需要不同压头和试验力,压痕测量较费时;在进行高硬度材料试验时,球体本身的变形会使测量结果不准确。因此,用硬质合金球压头时,材料硬度值必须小于650。布氏硬度试验法又因其压痕较大,故不宜用于测量成品及薄件。

(2)洛氏硬度

①洛氏硬度测试原理。洛氏硬度试验采用金刚石圆锥体或淬火钢球压头,压入金属表面后,保持规定时间后卸除主试验力,以测量的压痕深度来计算洛氏硬度值。测量的示意如图2-7所示。测量在初试验力下的残余压痕深度h及常数N和S,通过表2-5中公式求得洛氏硬度值。

②常用洛氏硬度标尺及其适用范围。为了用一台硬度计测定从软到硬不同金属材料的硬度,可采用不同的压头和总试验力组成几种不同的洛氏硬度标尺,每一种标尺用一个字母在洛氏硬度符号HR后面加以注明。常用的洛氏硬度标尺有A、B、C、D、E、F、G、H、K、N、T几种,其中C标尺应用最为广泛。洛氏硬度标尺及适用范围见表2-6。

图2-7 洛氏硬度测量示意图

1—在初试验力F0下的压入深度;2—由主试验力F1引起的压入深度;3—卸除主试验力F1后的弹性回复深度;4—残余压入深度h;5—试样表面;6—测量基准面;7—压头位置

表2-5 洛氏硬度值计算说明

表2-6 常用洛氏硬度标尺及适用范围

洛氏硬度表示方法如下:符号HR前面的数字表示硬度值,HR后面的字母表示不同洛氏硬度的标尺。例如:45 HRC表示用C标尺测定的洛氏硬度值为45。

③优缺点。洛氏硬度试验的优点是操作简单迅速,十分方便,能直接从刻度盘上读出硬度值;压痕较小,几乎不伤及工件表面,故可用来测定成品及较薄工件;测试的硬度值范围大,可测从很软到很硬的金属材料。其缺点是:压痕较小,当材料的内部组织不均匀时,硬度数据波动较大,测量值的代表性差,通常需要在不同部位测试数次,取其平均值来代表金属材料的硬度。

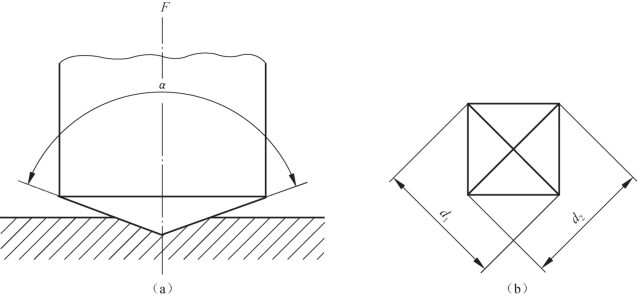

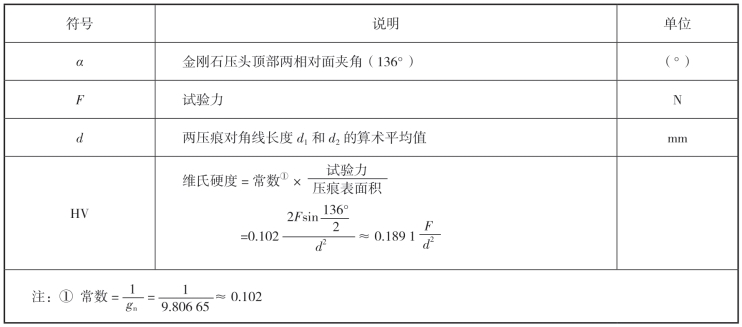

(3)维氏硬度

维氏硬度试验原理基本上和布氏硬度试验相同:将正四棱锥体金刚石压头以选定的试验力压入试样表面,经规定保持时间后卸除试验力,用测量压痕对角线的长度来计算硬度,如图2-8所示。维氏硬度和压痕表面积除试验力的商成比例,维氏硬度用符号HV表示。计算方法见表2-7。

图2-8 维氏硬度试验原理示意图

(a)压头(金刚石锥体);(b)维氏硬度压痕

表2-7 维氏硬度值计算说明

在实际工作中,维氏硬度值同布氏硬度一样,不用计算,而是根据压痕对角线长度,从表中直接查出。

维氏硬度值表示方法与布氏硬度相同,例如:400HV30表示用294.2 N试验力,保持10~15 s(可省略不标),测定的维氏硬度值为400。

3.冲击韧度试验

金属材料的强度、塑性和硬度等力学性能是在静载荷作用下测得的。而许多机械零件在工作中,往往要受到冲击载荷的作用,如:活塞销、锤杆、冲模和锻模等。制造这类零件所用的材料,其性能指标不能单纯用静载荷作用下的指标来衡量,而必须考虑材料抵抗冲击载荷的能力。金属材料抵抗冲击载荷作用而不破坏的能力称为冲击韧性。目前,常用一次摆锤冲击弯曲试验来测定金属材料的冲击韧性。

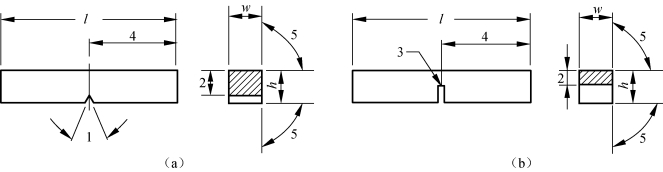

(1)冲击试样

标准尺寸冲击试样长度为55 mm,横截面为10 mm×10 mm方形截面,在试样长度中间有V形或U形缺口,如图2-9所示。

图2-9 标准尺寸冲击试样

(a)V形缺口;(b)U形缺口

1—V型角;2—截面;3—槽后;4—试样长度的![]() ;5—弧度

;5—弧度

(2)冲击试验的原理及方法

冲击试验利用的是能量守恒原理:试样被冲断过程中吸收的能量等于摆锤冲击试样前后的势能差。

冲击试验:将待测的金属材料加工成标准试样,然后将试样放在冲击试验机的支座上,放置时使试样缺口背向摆锤的冲击方向,如图2-10(a)所示。再将具有一定重量的摆锤升至一定的高度,如图2-10(b)所示,使其获得一定的势能,然后使摆锤自由落下,将试样冲断。试样被冲断时所吸收的能量是摆锤冲击试样所做的功,称为冲击吸收功。

冲击吸收功除以试样缺口处截面积(S0),即可得到材料的冲击韧度,用符号RK表示。冲击试验各符号及其含义见表2-8。

冲击韧度是冲击试样缺口处单位横截面积上的冲击吸收功。冲击韧度越大,表示材料的冲击韧性越好。

大量实验证明,金属材料受大能量的冲击载荷作用时,其冲击抗力主要取决于冲击韧度RK的大小,而在小能量多次冲击条件下,其冲击抗力主要取决于材料的强度和塑性。当冲击能量高时,材料的塑性起主导作用;在冲击能量低时,则强度起主导作用。

图2-10 冲击试验示意图

l—摆锤;2—机架;3—试样;4—刻度盘;5—指针

(a)放置方向;(b)升至一定高度示意

表2-8 冲击试验中符号及其含义

4.疲劳强度(R-1)

许多机械零件,如:轴、齿轮、轴承、叶片、弹簧等,在工作过程中各点的应力随时间做周期性的变化,这种随时间做周期性变化的应力称为交变应力(也称循环应力)。在交变应力作用下,虽然零件所承受的应力低于材料的屈服点,但经过较长时间的工作后产生裂纹或突然发生完全断裂的现象称为金属的疲劳。

疲劳破坏是机械零件失效的主要原因之一。据统计,在机械零件失效中大约有80%以上属于疲劳破坏,而且疲劳破坏前没有明显的变形,所以疲劳破坏经常造成重大事故。

机械零件产生疲劳断裂的原因是材料表面或内部有缺陷(夹杂、划痕、显微裂纹等),这些部位在交变应力反复作用下产生了微裂纹,致使其局部应力大于屈服点,从而产生局部塑性变形而导致开裂,并随着应力循环次数的增加,裂纹不断扩展使零件实际承受载荷的面积不断减少,直至减少到不能承受外加载荷的作用时而产生突然断裂。

实际上,测定时金属材料不可能做无数次交变载荷试验。所以一般试验时规定,对于黑色金属应力循环取107周次,有色金属、不锈钢等取108周次交变载荷时,材料不断裂的最大应力称为该材料的疲劳极限。

金属的疲劳极限受到很多因素的影响,如:内部质量、工作条件、表面状态、材料成分、组织及残余内应力等。避免断面形状急剧变化、改善零件结构形式、降低零件表面结构及采取各种表面强化的方法,都能提高零件的疲劳极限。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。