刘启军 谢传勇(奇瑞汽车股份公司)

为了保证整车具有良好的密封性能,使得轿车能在雨天顺利行驶,不让驾驶员、乘客受到雨水的侵袭,因此轿车装车完成后,都会有一道工序检查整车的密封性能,通常此工序称为淋雨检测。淋雨工艺是指汽车生产厂,在整车装配完成后,在一个相对密闭的空间和规定的时间内采用有一定流量和压力的水柱(或雾)对整车进行喷淋,然后检查车内有无进水(水珠或潮湿现象),以判断整车的密封性能。若出现有水珠、积水或潮湿现象,则说明车身密封性能不好,导致漏水;若没有,则说明该车达到密封要求。通常所说的漏水问题都是在淋雨工艺过程中发现的局部进水现象,多发生在车身的后备仓等部位。

若发现有漏水现象,就要查找漏水的点,从水量的多少、水流痕迹分析是什么部位、什么原因导致漏水,并制订纠正和预防措施,以达到防止漏水解决问题的目的。通过下面几个例子,谈谈如何预防漏水问题。

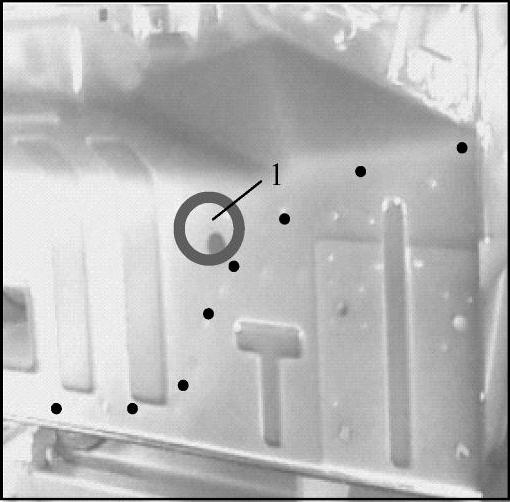

案例一:关于X车型后仓定位孔漏水问题点的分析

问题描述:在新车型开发阶段,分析结构时发现X车型的后围板上有个焊装夹具定位孔如图6-14所示。显然这个工艺孔(区域1)位于焊点(黑色圆点)的内侧,即工艺孔位于车身的后备胎内。这样就存在从工艺孔向后备胎仓进水的质量隐患。

原因分析:

1)由于堵件靠员工装配,就存在员工错装、漏装的问题。

2)由于是夹具定位孔,存在孔变形,这样即使堵件装配正确,也不能与钢板贴合紧密,可能存在隙缝,导致进水。

3)堵件不合格也有导致漏水的可能。

4)即使以上三种情况均不发生,装配一个堵件也需要员工操作,浪费人工及材料成本。

基于以上分析,迫切要求将工艺孔位置进行改变。

解决措施:从图6-14上看,这个定位孔距离焊点非常近,如果能将定位孔移出车仓,就能解决以上质量隐患,于是,对夹具定位、模具冲头进行更改,达到定位孔移出车仓的目的。

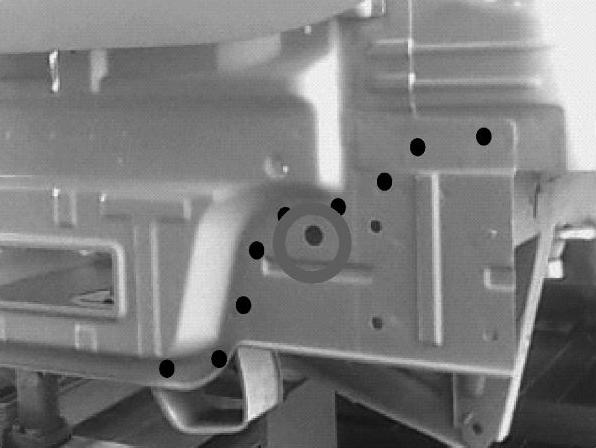

改进效果:改善后定位孔移出车后备胎仓外(图6-15),不但完全消除了漏水的隐患,而且节省了人工与材料成本。

图6-14 焊装夹具定位孔

1—定位孔

(https://www.xing528.com)

(https://www.xing528.com)

图6-15 改造后的夹具定位孔

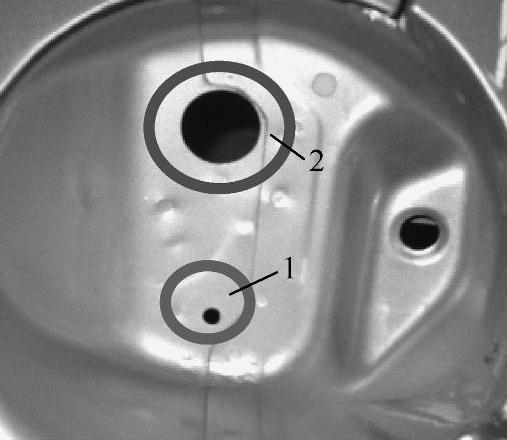

案例二:关于Z车型尾灯安装板进水的分析

问题描述:在Z车型后尾灯室各有两个工艺孔(见图6-16),即焊接定位孔(区域1)和尾灯线束孔(区域2);尾灯线束孔是必不可少的,焊接定位孔是焊装车间焊接时定位用的。但焊接定位孔使用后就没有用途了,需安装堵件,防止向车后备仓内漏水,但若靠安装堵件是不能完全避免漏水的。

原因分析同案例一。

解决措施:将原有的焊接定位孔取消,直接用尾灯线束孔定位!

改进效果:经过改进,取消了定位孔,保留尾灯线束孔(图6-17中区域1中的孔),直接采用尾灯线束孔定位。这样做有以下优点:

图6-16 后尾灯室的两个工艺孔

图6-17 取消焊接定位孔后的后尾灯室

1)彻底杜绝了此处的漏水问题。

2)节约了成本(每台车2个堵件)。

3)减少了员工的工作量。

案例一和案例二只是两个以工艺孔为例进行说明,采取的措施分别是工艺孔移位和工艺孔合并(实现一孔多用)。除了工艺孔存在的漏水隐患之外,还有后仓压边漏水、轮罩焊缝渗水及前挡板焊缝或工艺孔漏水隐患等,这些隐患,在新产品设计之初,设计人员就要对这类问题进行预防。首先要对现有批量生产车型的淋雨质量问题进行统计、分析,查出最终产生漏水的原因及采取防漏措施;其次,再反过来将这些车型的钣金结构与新产品的钣金结构进行对比,如果存在漏水隐患,就要借鉴批量生产车型的措施,制订切实可行的整改方案,将漏水的隐患消除在萌芽之中。

总体来说,在新产品开发过程中对漏水问题的预防至关重要,必须在新车型开发过程中对已批量生产车型的问题进行研究,并运用到新产品的开发中,对问题加以预防。只有这样,才能在新产品批量生产时减少由于大量返工、返修而造成的人工、材料的浪费,导致效率低下,真正体现“质量=90%的设计+10%的制造”观念,这更是全面质量管理思想的重要内容。

以上只是本人在日常工作中的一些工作经验的总结,可能还有更好的解决方案,仅以此文与同行进行交流,起到抛砖引玉的作用,如有不妥之处,敬请各位业内人士给予指正。希望以上工作经验能给轿车设计者带来启发,在设计工作中,能尽可能地运用防错思想,将问题消灭在萌芽状态,只有这样,我们才能设计出“一代更比一代强”的好车,才能达到企业设计新车型的目的。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。