(1)涂层失效形式及分析

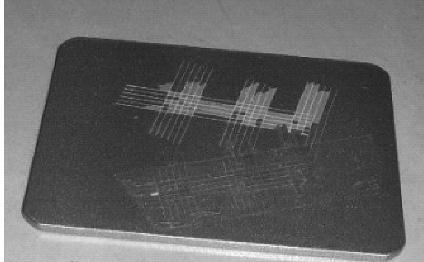

①附着力不良。对于内饰件涂层来讲,其附着力失效主要有两种表现,即底漆与底材间附着力不良、底漆与色漆之间附着力不良(图6-2)。其失效原因主要与漆膜之间的配套性及底材前处理等因素有关。此外,在生产过程中,生产环境、工艺等因素也是决定漆膜附着力好坏的重要原因。

②起泡。涂层因局部失去附着力离开基底(底材或其下的涂层)而鼓起,使涂膜呈现似圆形的凸起变形,泡内可含液体、蒸汽、其他气体或结晶物。当然,即使最好的漆膜也会被水气所渗透。当水气渗入漆膜时它可能形成足够的压力,削弱不同涂膜间的附着力或整体涂层对其底材的附着力,结果可能形成含有水分的泡状突起。产生起泡的主要原因在于:漆膜的前处理不良;涂层厚度不够,稀释剂使用不当;所用涂料含有易与水分结合的成分。

③粉化、变色。涂膜表面因其中一种或多种漆基的降解以及颜料的分解而呈现出变色或疏松附着细粉的现象。产生粉化、变色(图6-3)的主要原因在于:涂膜在使用过程中受紫外线、氧气和水分的作用,发生老化,漆基被破坏,露出颜料。使用者需根据涂料的使用条件,选用耐候性优良的汽车涂料。

图6-3 光老化变色、粉化

(2)镀层失效模式及分析

①耐腐蚀性能较差。镀层耐腐蚀性能较差,主要表现在试验之后产生腐蚀点、放射状条纹、铜层露出等缺陷,如图6-4所示。(https://www.xing528.com)

镀层耐腐蚀性能较差,主要与电镀工艺有关,如电镀前处理不良,会导致表面产生麻点、凹坑等缺陷,因此在电镀过程中,需要对生产工艺过程进行严格的控制。

②镀层起泡、开裂。若镀层与镀层、镀层与基体之间存在微小的气泡,待外界温度发生变化,小气泡会产生膨胀,导致镀层之间或镀层与基体之间产生分离,如图6-5所示。

图6-4 腐蚀麻点

图6-5 热循环后镀层开裂

其次,若镀层在电镀之后没有进行适当的去应力处理,在外界环境变化后,也会导致弯角等镀层集中部位的镀层产生开裂。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。