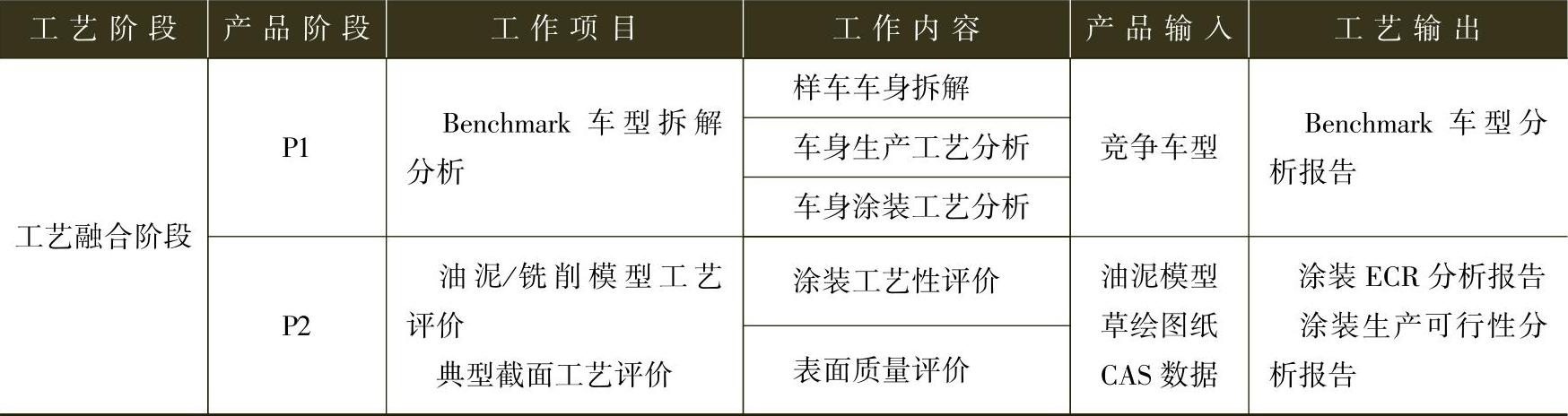

(1)工艺融合阶段 该阶段工作重点见表5-4。

表5-4 工艺融合阶段工作重点

①Benchmark车型拆解分析阶段:主要对Benchmark车型进行生产工艺性、操作性、涂装工艺性、典型结构等进行分析。

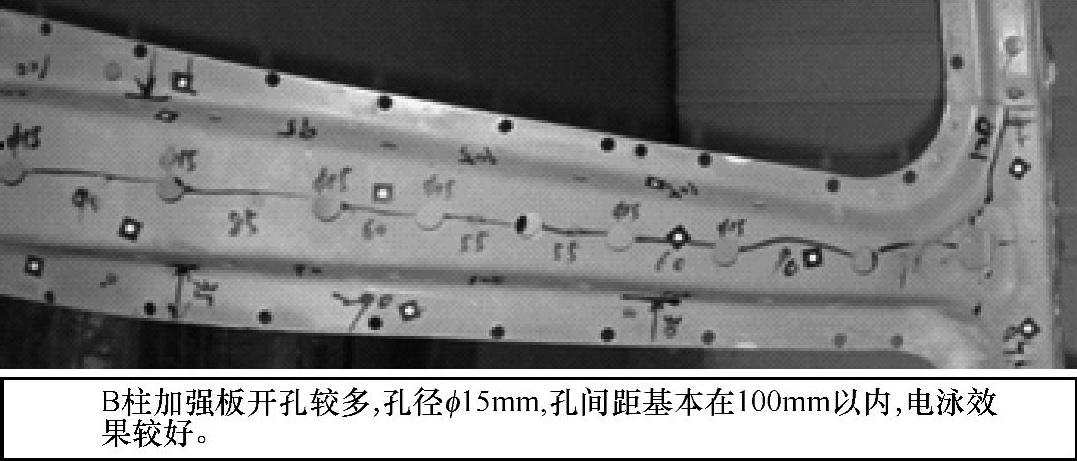

某Benchmark车型拆解分析报告如图5-48所示。

图5-48 某Benchmark车型拆解分析报告

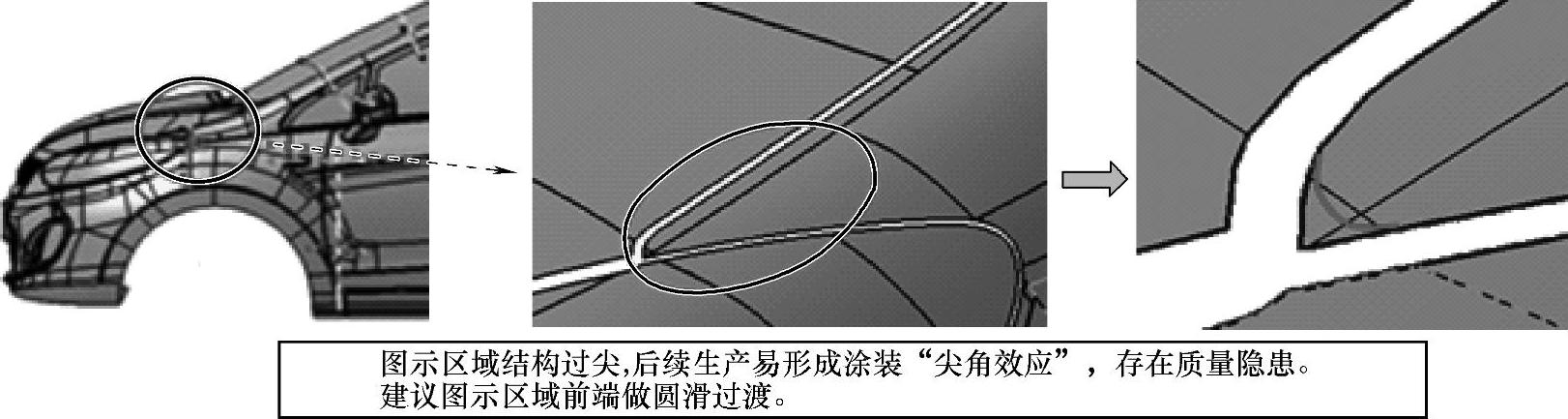

②油泥模型/草绘图样阶段:主要分析造型结构对涂装工艺性、表面质量等的影响。某车型SE分析如图5-49所示。

图5-49 某车型SE分析

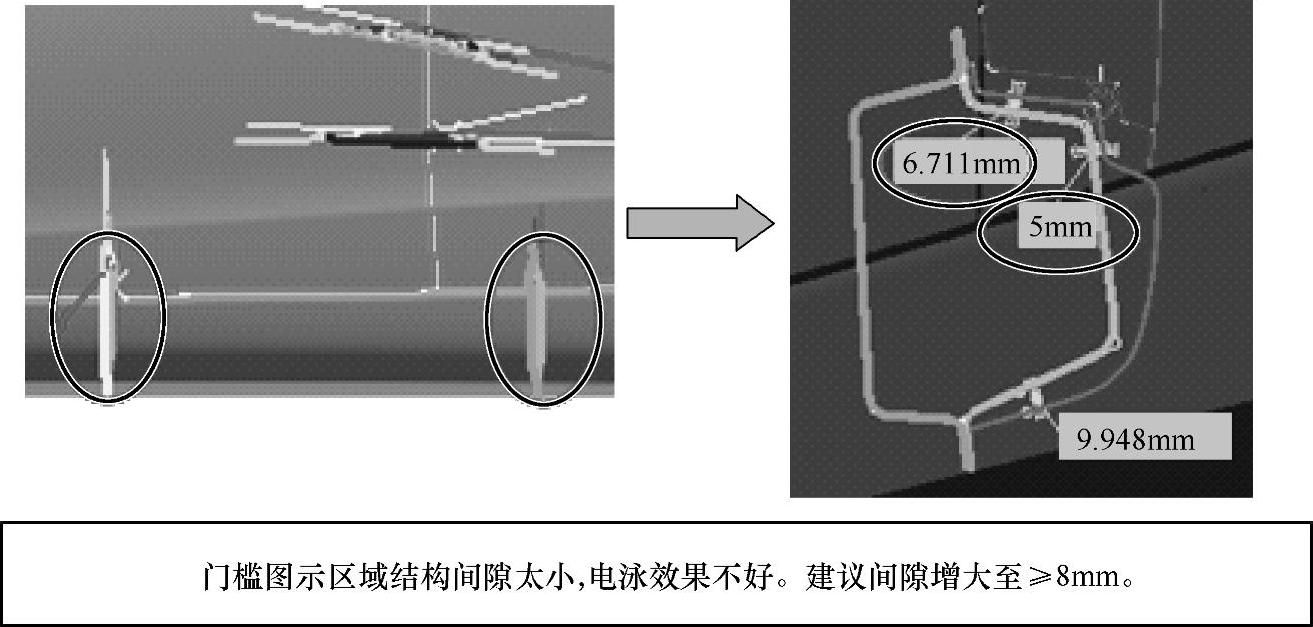

③CAS数据阶段:主要对车身主要部位的截面结构形式、搭接关系、密封形式、间隙设定、涂装专业柔性化生产等方面进行分析。

某车型涂装SE分析如图5-50所示。

图5-50 某车型涂装SE分析

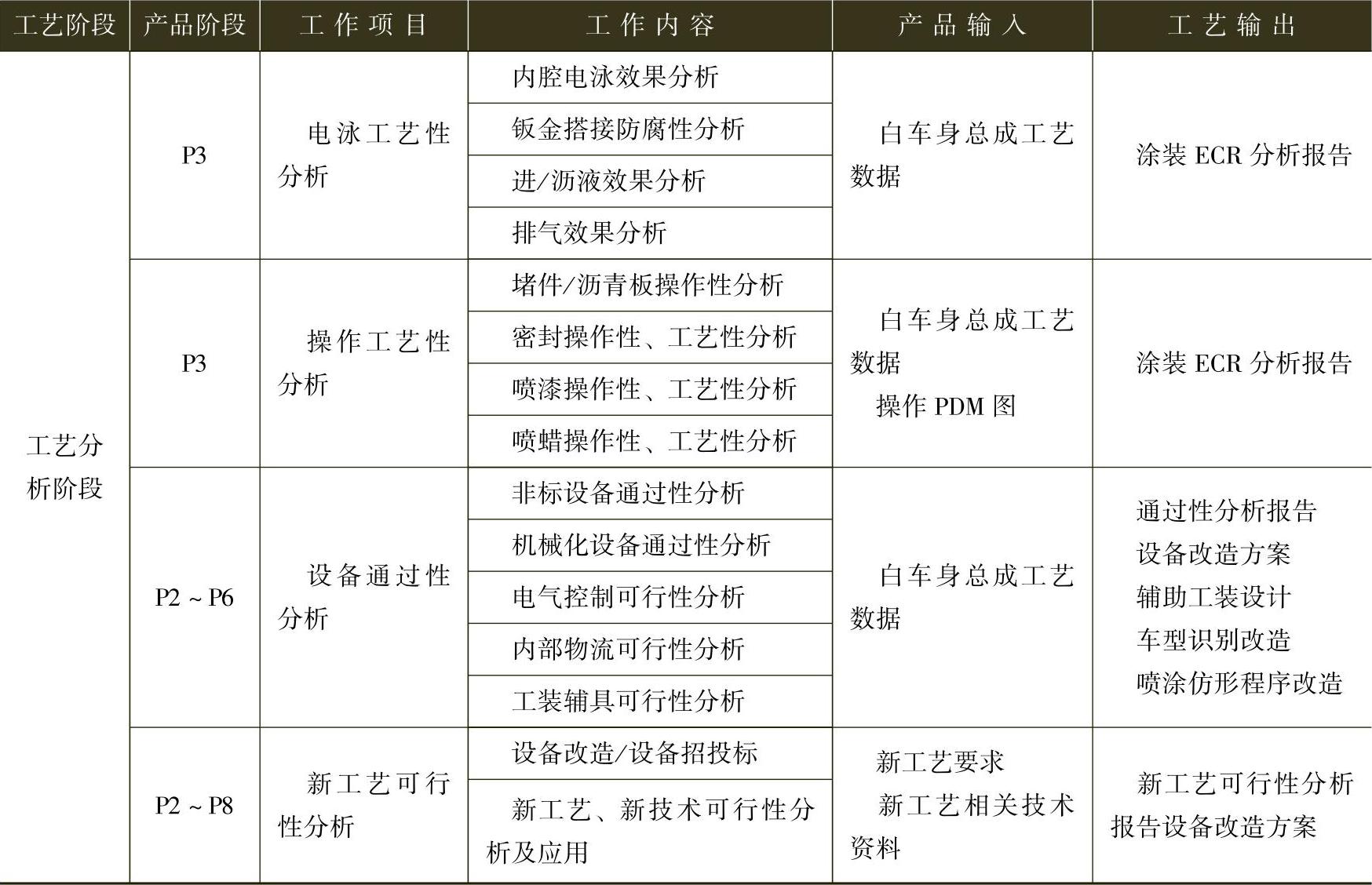

(2)工艺分析阶段 工艺分析流程见表5-5。

表5-5 工艺分析流程

1)工艺分析流程:

①工作内容。SE分析工作计划编制,工艺可行性分析,问题交流/跟踪/落实,采纳率统计,项目SOP时进行SE总结。

②工作流程。数据获取→开展数据分析→涂装ECR分析报告→专业负责人校核→专业领导审核→其他专业负责人会签→各专业领导签发→发至产品设计部门→与产品部门沟通、交流→设计部门书面回馈→问题销项→下一轮分析。

每月进行采纳率的统计,项目通过P3节点后,不再统计。

节点审核及SE结束时:未改善项(问题和清单汇总)→项目经理、工艺规划部门。

③文件归档。挂服务器归档;接口人电子档备份;纸面签发文件与SE技术问题反馈单一同归档,保存年限为整个产品生命周期+5年。项目SOP后电子文件及纸质资料转资料室存档。

2)工艺分析阶段工作重点:

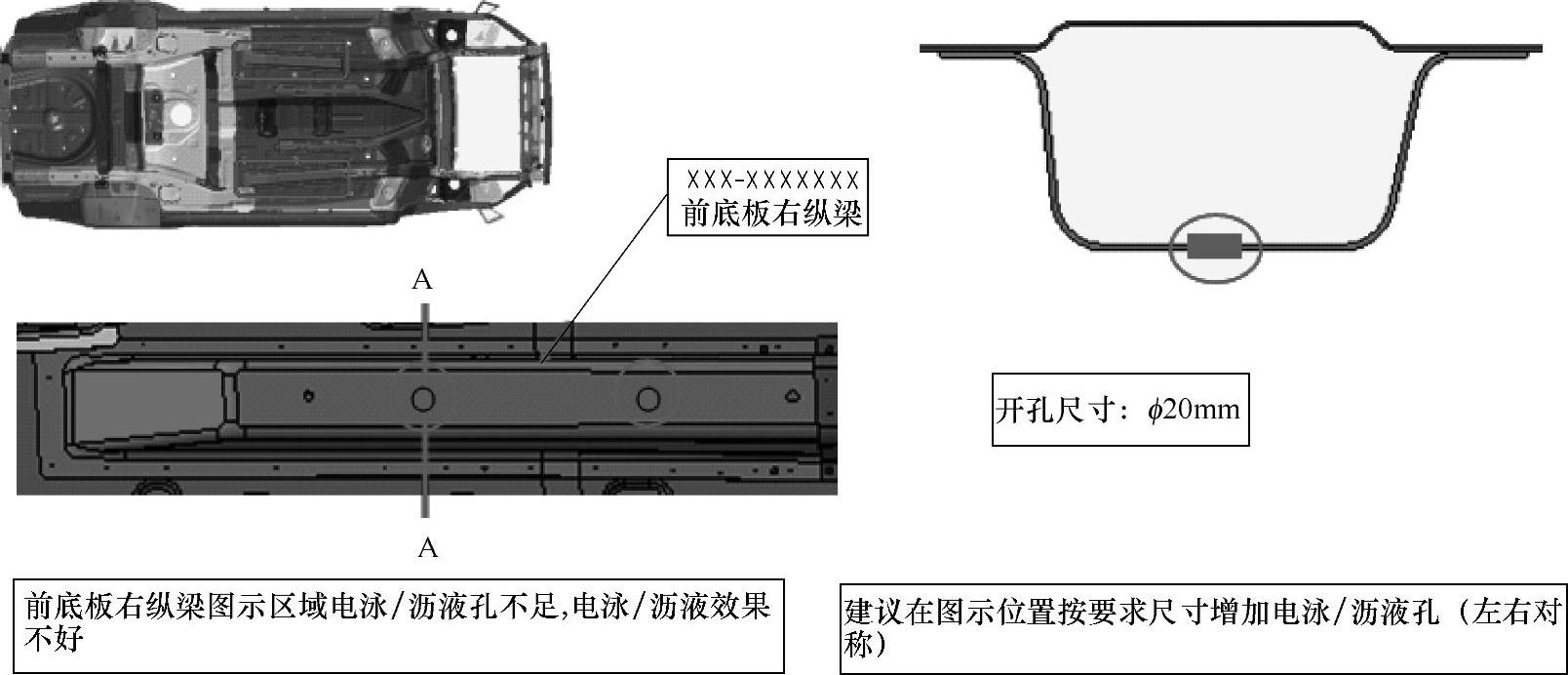

①电泳工艺性分析。主要对内腔电泳效果及相关沥液、排气方面进行分析,侧重于前处理-电泳工艺分析。

某车型电泳工艺性分析如图5-51所示。

(https://www.xing528.com)

(https://www.xing528.com)

图5-51 某车型电泳工艺性分析

②操作工艺性分析。主要对现场操作工艺进行分析,侧重于密封性、喷漆、喷蜡工艺分析。某车型操作工艺性分析如图5-52所示。

图5-52 某车型操作工艺性分析

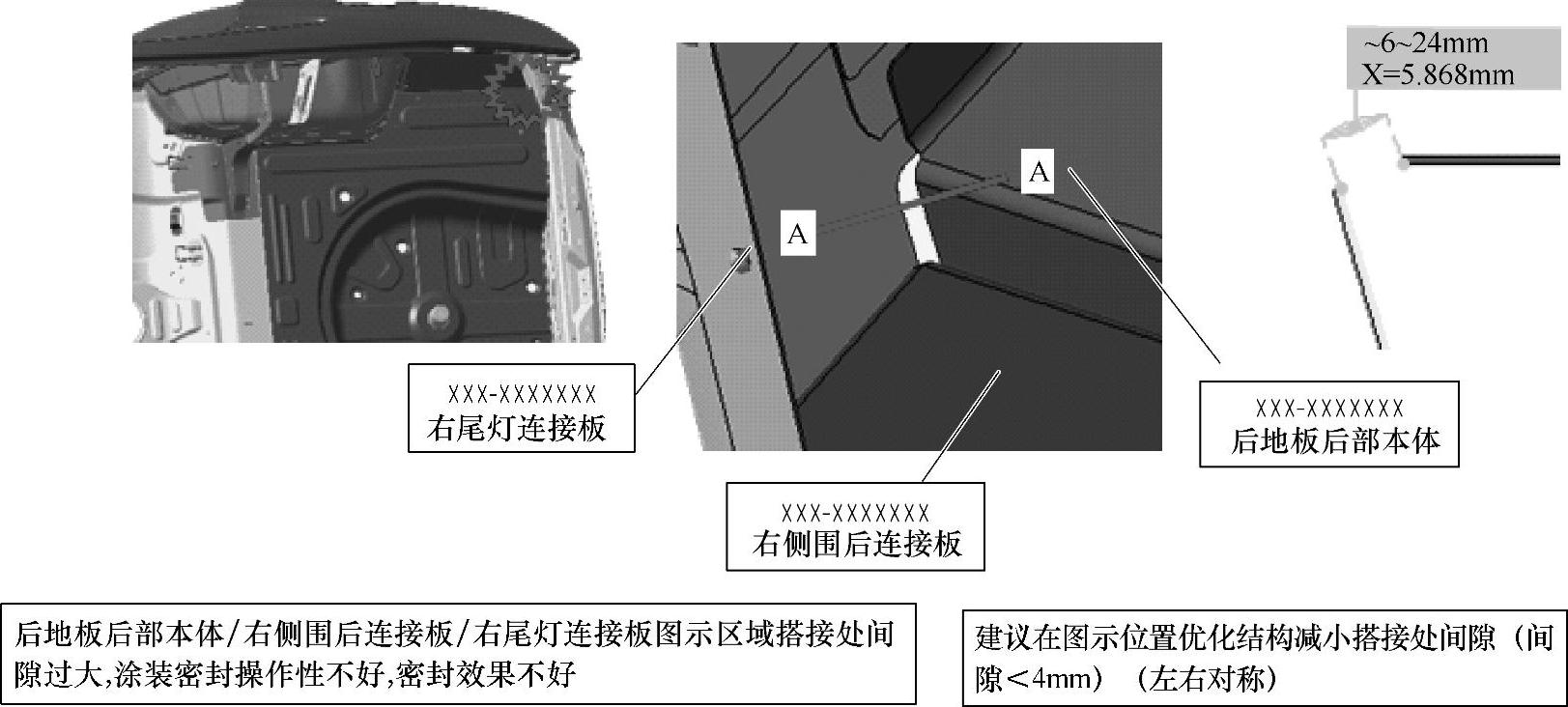

③设备通过性性分析。主要对生产设备通过性进行分析。

某车型设备通过性分析如图5-53所示。

图5-53 某车型设备通过性分析

④新工艺可行性分析。主要对引进的新工艺、新设备可行性进行分析。

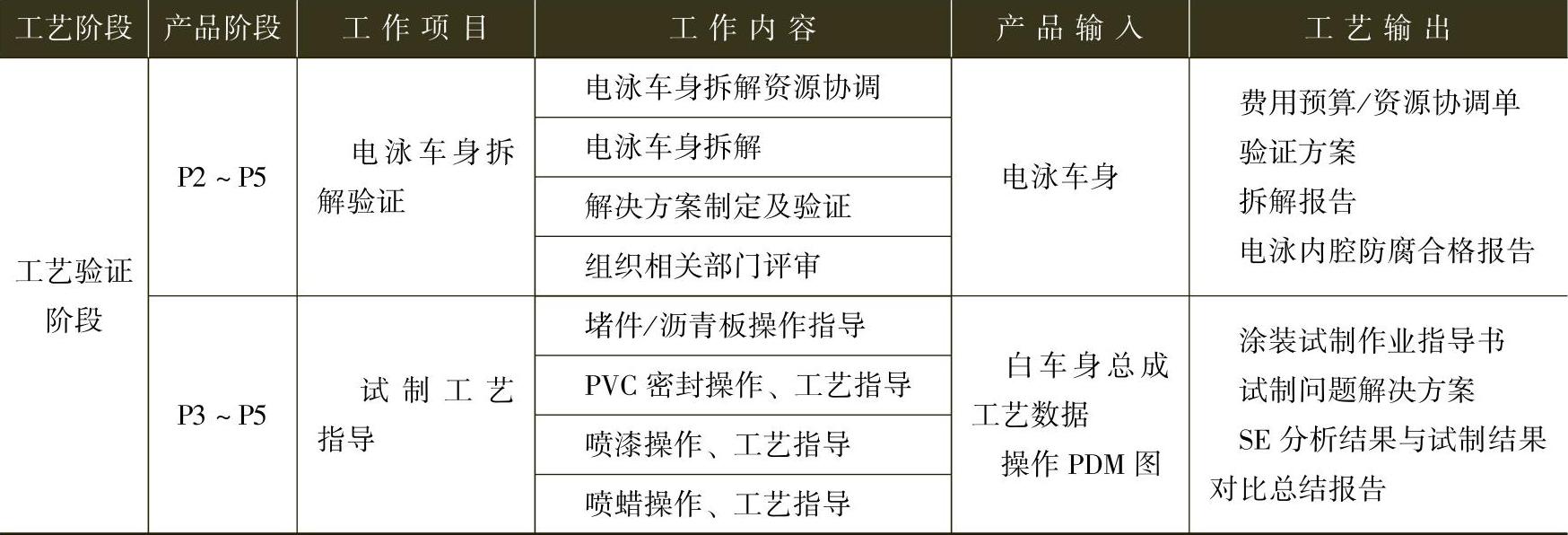

(3)工艺验证阶段 工艺验证的主要内容见表5-6。

表5-6 工艺验证的主要内容

1)电泳拆解流程:

①工作内容。电泳车身拆解验证、验证报告及改善方案的制订、合格报告出具。

②工作流程。协调拆解资源(车身、生产、工具等)→拆解车身生产跟踪及相关参数记录→车身拆解过程跟踪、记录→拆解车身报废→SE部门出具拆解报告→拆解结果评审→出具拆解问题解决验证方案→对验证方案进行评审→解决方案验证→对拆解结果评审→重复上述过程(出具拆解问题解决验证方案→……→对拆解结果评审)→全部问题解决方案验证合格→出具最终解决方案→对拆解结果进行分析、评审→出具验证电泳车身拆解合格报告。

③文件归档。项目SOP后电子文件及纸质资料转规划院资料室存档,保存年限为整个产品生命周期+5年。

2)工艺验证阶段工作重点:

①电泳车身拆解验证。主要对内腔电泳效果及相关沥液、排气方面进行验证,并出具拆解报告和问题解决方案。

某车型电泳车身拆解报告如图5-54所示。

图5-54 某车型电泳车身拆解报告

②试制工艺指导。编写试制作业指导书对操作人员进行培训,侧重于密封性、喷漆、喷蜡工艺现场操作指导,发现问题及时解决并向设计部门提出解决方案,试制结束编写《SE分析结果与试制结果对比报告》。

某车型涂装试制问题跟踪如图5-55所示。

图5-55 某车型涂装试制问题跟踪

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。