防腐设计作为汽车开发设计的重要工作,防腐评价体系贯穿于新产品开发全过程。新产品开发过程可以划分为生产先期参与、生产启动介入和生产启动控制三个阶段。

(1)生产先期参与阶段 收集产品典型防腐案例导入新项目预研活动中,作为防腐设计FMEA输入。可以以量产车型及BM车型作为研究对象进行问题收集导入。

(2)生产启动介入阶段 介入设计过程,为防腐验证和过程能力策划提出工艺要求,明确防腐目标,共同促进产品成熟度和过程能力在生产启动阶段能够实现。重点是运用涂装同步工程技术,在防腐验证过程中,参与评审和改进方案的制订。

(3)生产启动控制阶段 按照预定防腐目标、计划和控制要求,组织各部门,充分验证并改进,同时对过程能力进行评估研究。

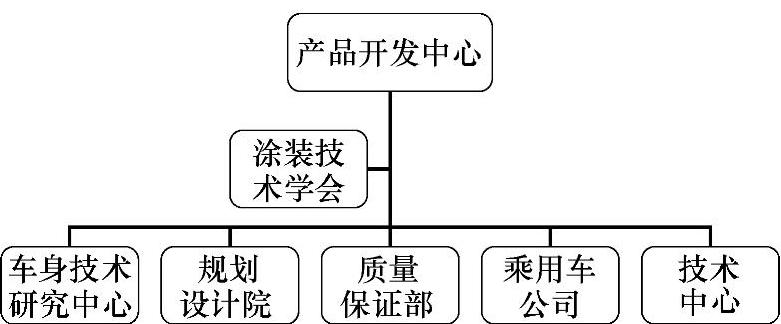

在产品开发过程中,需要健全防腐评审组织机构。防腐评审机构如图5-41所示。

图5-41 防腐评审机构

在产品研发过程中,产品开发中心对产品防腐质量负责,统筹协调防腐设计方案及防腐改进。质量保证部负责质量核查,涂装技术学会提供技术协助和建议,车身技术研究中心负责设计质量改进。技术中心提供试验协作及国内外标准研究,制订本企业产品防腐标准。(https://www.xing528.com)

在评审过程中,对电泳车身内表面及外表面膜厚进行测量。在外表面膜厚分布基本相同的情况下,对比内腔电泳质量,说明改进效果。

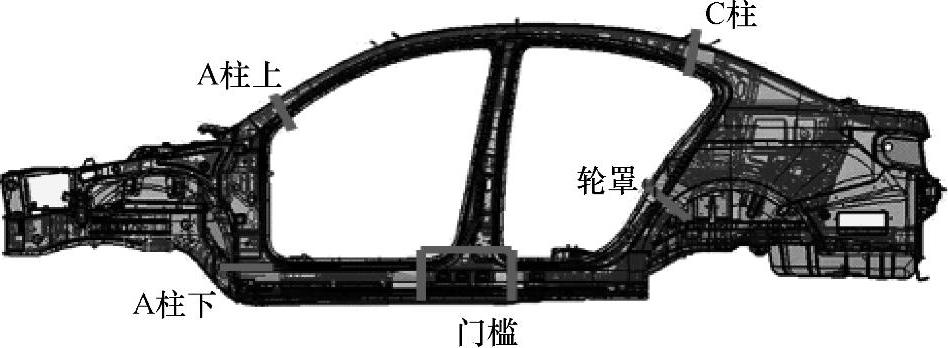

对内腔电泳质量分析时要研究电泳漆覆盖情况,重点是图5-42所示A柱、C柱、轮罩及侧裙。对未电泳区域重点进行原因分析,提出改进建议和方案。此时往往需要通过改变设计结构或者增加工艺孔来实现。依据膜厚分布情况,研究开孔位置及孔径尺寸。

在生产启动过程中,一般要经历工艺验证、拆解验证、强化腐蚀等环节。防腐评审流程如图5-43所示。

图5-42 防腐关键位置

图5-43 防腐评审流程图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。