色差的产生涉及诸多的因素,控制起来非常复杂,下面主要从JMC实际色差控制中进行介绍。

1.加强涂料的日常监控

1)批次油漆颜色的变化根据色差控制小组制定的接收标准,对比批次油漆制作的批次板与标准板,评审其合格与否。其中涉及色板的制作,不同的操作者、不同的操作手法制作的色板的颜色差异很大,特别是金属漆L值,无法很好地指导操作,这就要求有稳定的操作环境和标准化的操作方式,参照GB/T 9271—2008《色漆和清漆 标准试板》和GB/T13452.2—2008《色漆和清漆 漆膜厚度的测定》。

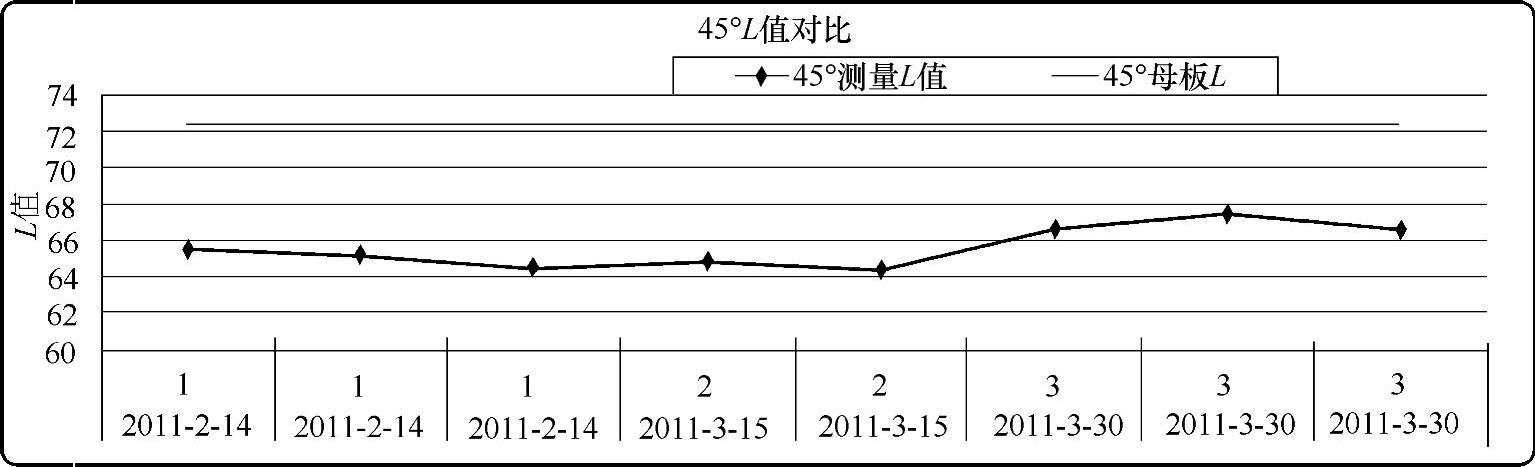

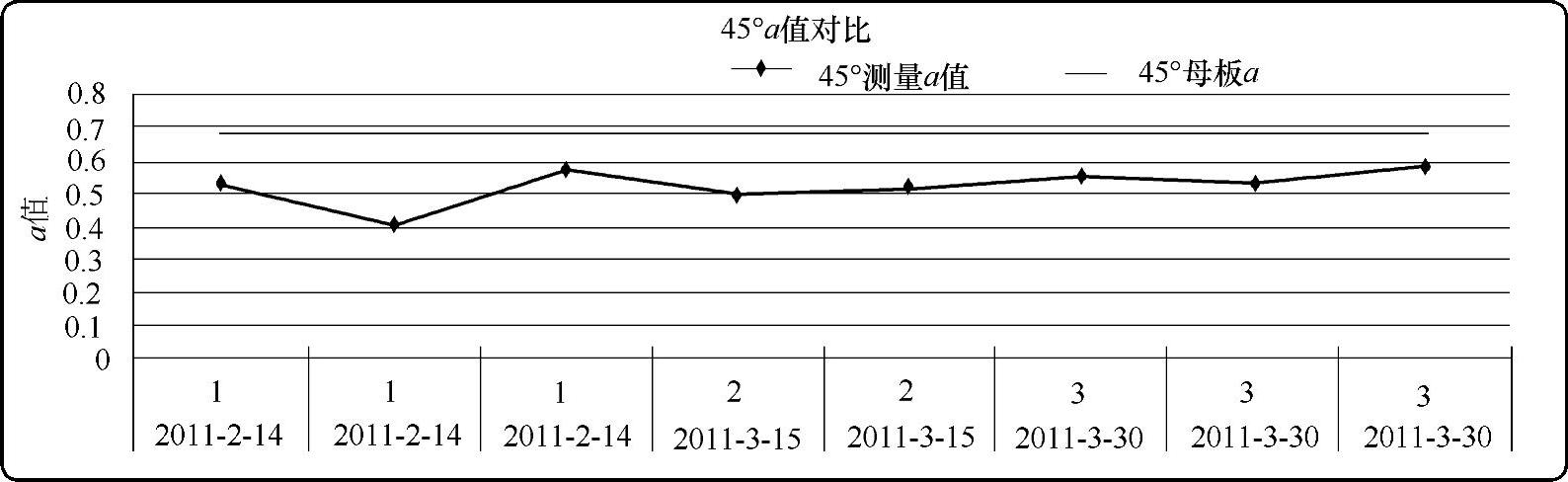

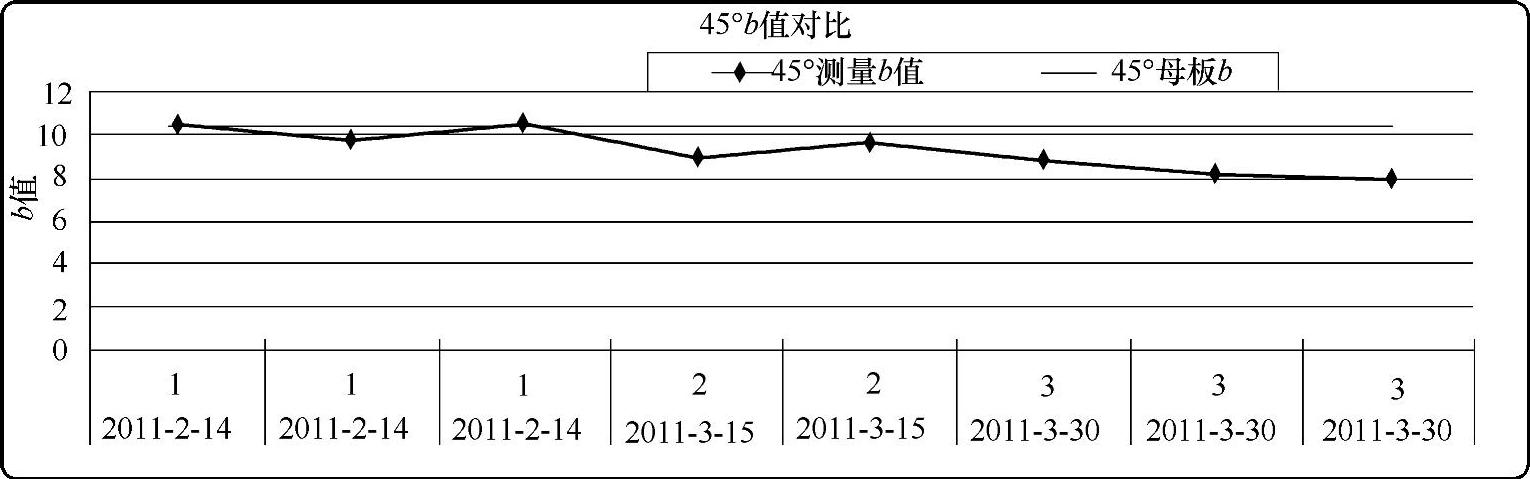

2)金属漆涂料中含有大量的铝粉,此类油漆在油漆输送系统中长期循环或在长时间的管路剪切力作用下铝粉被粉碎导致颜色改变。实际生产应当尽量避免缸内油漆循环搅拌超过2个月。目前JMC为了监控缸内颜色变化和缸内油漆添加情况,每半个月取缸内油漆用空气枪喷板与标准板比较颜色变化,并将色差值的变化趋势发送至色差控制小组及配套件供应商。从图4-39、图4-40、图4-41可以看出,L值随着时间的推移变化明显,b值也出现一定的变化。因此为确保颜色的均匀性,需要对油漆的循环时间予以限制。

图4-39 香槟金金属漆半月缸内油漆变化趋势图(45°L值)

图4-40 香槟金金属漆半月缸内油漆变化趋势图(45°a值)

图4-41 香槟金金属漆半月缸内油漆变化趋势图(45°b值)

3)通过优化生产排序,尽量避免某种颜色长时间处于不生产状态,从而减少因涂料长时间单纯在缸内自循环导致颜色的差异。

4)定期检测油漆固体分。

2.加强对机器人施工工艺的监控(https://www.xing528.com)

1)定期检测机器人喷涂流量、转速、成型供气及油漆循环转速等。

2)根据测量结果适当修正机器人喷涂参数。

3.对喷涂环境温湿度的监控

温湿度的变化主要影响金属漆颜色,例如温度较低的情况下,溶剂挥发较慢,金属粉的排布被打乱从而影响固化后漆膜颜色。

4.对外饰件进行灵活控制

主要从基材、施工条件及参数差异的角度作出如下分析:

(1)外饰件基材 就喷涂基材来说,轿车通常采用冷轧板或者镀锌钢板,现在大多数汽车厂商外饰件采用PP或ABS等树脂材料成型,油漆在不同的基材、不同的成型面表现的平整度差异及不同底材使用不同体系油漆老化褪色时间、程度的差异,都易造成人眼视觉接收的颜色的差异;很多车型轮毂区域都采用了直接钣金冲压成形取代安装塑料件轮眉,同一底材和施工条件有利于减少轮眉和车身的色差问题。但随着汽车多样化的发展,从环保等多角度出发,多材质不可避免,但相信随着涂装科技发展及汽车造型不断创新,该因子引起的色差、视觉不满会日益减少。

(2)统一喷涂方式 喷金属色漆时,采用静电喷枪与空气枪喷涂出来的产品表面金属粉粒子的排布的差异也容易导致产品表面光泽、闪光度的目视差异。为了改善外饰件基材及施工引起的施工差异,可以采取外饰件同车身油漆喷涂一致采用静电喷枪的方式。

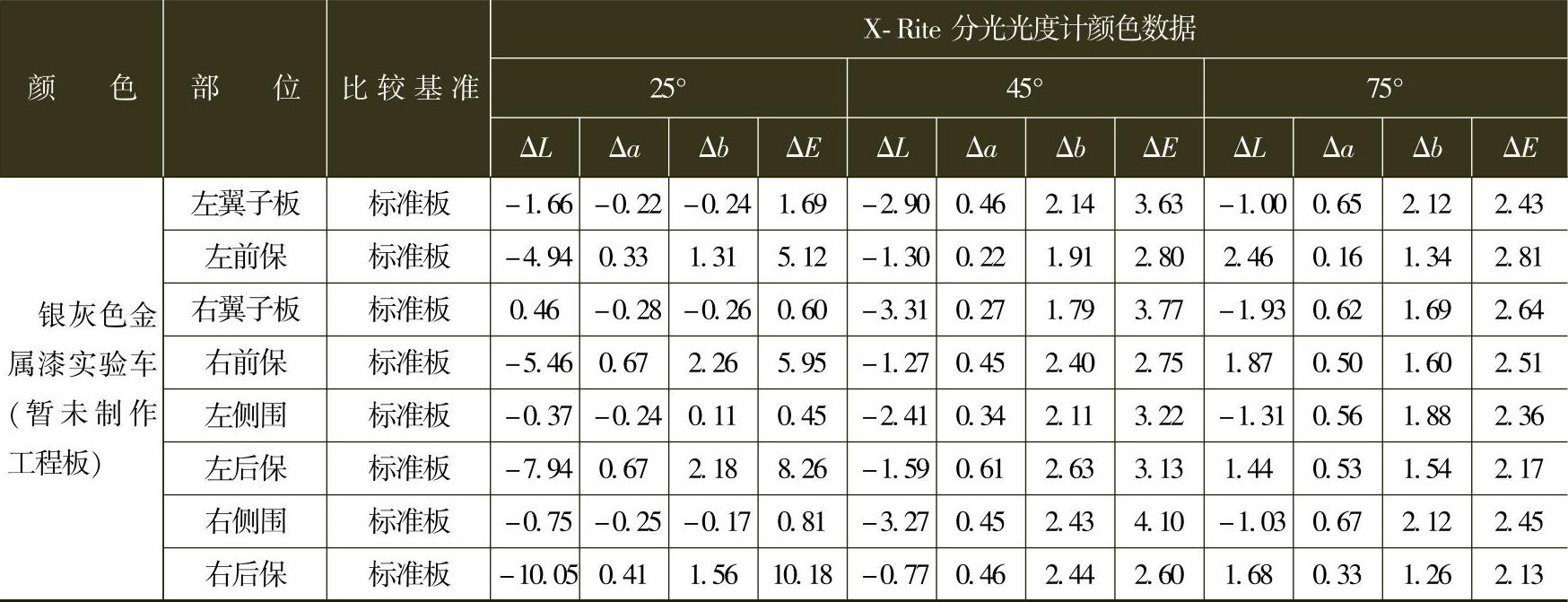

(3)调整喷涂手法 调整塑料件油漆,如通过改变铝粉粒径来改善某银色金属漆的闪光效果;根据整车造型的构造及色彩的协调,如在车身后保险杠的喷涂过程中比前保险杠多喷涂一道,从而使得L值偏负(偏暗),这样可以实现整车色彩的和谐一致。表4-14中数据即为喷涂膜厚调整后测量的色差数据,基本在控制的范围内。

表4-14 车身与外饰件配套色差

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。