1.前处理工艺

目前涂装磷化处理工艺正在趋向由新一代环保型表面处理工艺替代,它们是锆盐材料、锆盐与硅烷复合材料、硅烷材料的表面处理工艺,通过形成低于磷化处理成本的转化膜,达到磷化效果。

(1)氧化锆转化膜处理工艺 氧化锆(ZrO2)转化膜是一种无磷酸盐前处理新技术。转化膜是非结晶质,膜重100mg/m2,膜厚40nm左右;取消表调工序,成膜处理时间90~120s,缩短了设备长度;沉渣减少90%以上,消除了P、Ni、Mn,与磷化处理工艺比较F离子减少到小于1/8。转化膜的性能接近锌盐磷化膜。

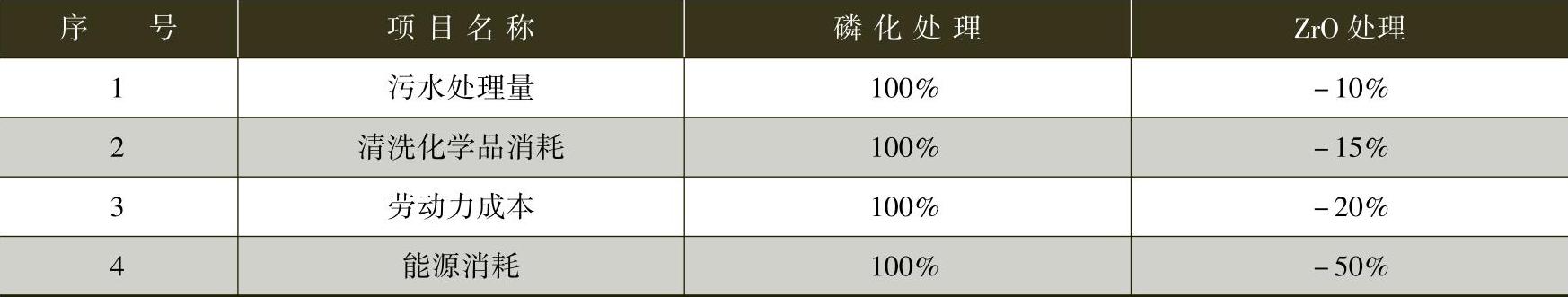

转化膜具有优异的耐酸性和耐碱性,被处理表面覆盖率高,与底材和涂膜的附着力好。ZrO转化膜处理与磷化处理比较见表4-1。

表4-11 ZrO转化膜处理与磷化处理比较

据PPG公司介绍年产14万辆乘用车的工厂,使用ZrO转化膜处理工艺,每辆车可平均节省约3.2美元。

(2)硅烷转化膜处理工艺 硅烷转化膜技术取消了表调和钝化工序,缩短了工艺时间和设备长度。目前使用的前处理设备不用改造,仅需更换槽液即可投产应用;适用于多种金属底材(冷轧板、镀锌板、铝板、预涂板)的混线处理。处理膜重:有机组分20~40mg/m2,无机组分40~80mg/m2;处理时间约2min,温度为室温。转化膜与金属表面和涂层附着力好。

硅烷预处理与锌盐磷化处理相比不含重金属,如镍、锌等;出渣少甚至无渣(所有类型的基材的出渣量均<0.1g/m2);耗水量少,废水量少;具有环保、节能、操作简便、成本低等优点。

(3)ITRO(意脱洛)处理法ITRO处理法是国外正在开发的一种火焰硅烷气相处理工艺,即在火焰中混入微量的硅烷化合物,在处于氧化火焰环境中被涂物面上形成纳米级的氧化硅膜的方法。与原来应用的前处理方法(如火焰处理、抛丸处理等)完全不同,它是在常温常压状态下,在基材表面蒸涂一层氧化硅膜。经过ITRO处理的基材与涂料、粘结剂等附着力大幅度提高,处理时间为0.1~1s,被处理的基材可以是金属、橡胶、塑料、玻璃、陶瓷等。它也适用于溶剂型漆和水性漆涂装工艺。

ITRO处理法能够达到以下效果:

1)经ITRO处理过的表面状态能达到涂底漆相同的效果,无需涂底漆。

2)ITRO处理能改善材料之间的附着性,使异种材料之间达到很好的附着力。

3)ITRO处理使用的添加剂不含有机溶剂和重金属等有污染的物质,实现环境友好型。

4)改善涂装工艺流程,可取消涂底漆涂层使工艺流程简化,适用于多种涂装工艺。

如果开发成功并能推广应用,可以显著减少涂装车间的建设和生产资金投入。

2.电泳工艺(https://www.xing528.com)

新型节能低沉降电泳漆,在保证电泳使用功能的前提下,解决了电泳漆不能停止槽液搅拌的问题并开始应用。新型电泳漆很好地控制了颜料沉降,在电泳涂装停止生产时,电泳槽液停止搅拌,停止搅拌时间的长短取决于设备条件和电泳漆种类,短时间可停止1~3天,最长可达10天。这种电泳漆节约了搅拌能耗和维护费用,取消了电泳备用电源,是降低CO2气体排放量的有效方法之一,也是降低涂装电力成本和废弃物处理成本的一种手段。

3.中涂面漆工艺

应用中涂面漆工艺能够减少VOC排放量、节能减排和降低涂装成本,国际上各大汽车公司与涂料公司都在积极协作,开发研制新型中涂和底色漆(溶剂型和水性涂料),在不断改进它们的施工性能,简化工艺的基础上,成功开发了3C1B和双底色涂装工艺。

具有代表性应用公司有:马自达和丰田公司的3C1B涂装工艺,大众公司的2010涂装工艺。

(1)3C1B涂装工艺 3C1B涂装工艺削减了中涂烘干工序,将中涂与面漆喷涂系统合到一起“湿碰湿喷涂”,又称为“三湿”涂装工艺。

3C1B与传统工艺(3C2B)相比,简化了涂装工艺,降低了能耗,提高了生产效率,减少了有毒气体(VOC、CO2、NOx,SOx)的排放,节省了涂装设备投资、运行成本及占地面积等,见表4-2。通过取消中涂烘干和中涂后的打磨工序,使得涂装工艺更简洁和紧凑。同时,与传统的3C2B涂装工艺相比,能节省成本和节能减排。

表4-2 溶剂型涂装工艺的3C1B与传统3C2B比较

丰田公司规划采用的3C1B新工艺与传统三涂层工艺比较的目标是:VOC排出量削减87%,CO2排出量削减52%,废弃物减少40%,节省能源达50%以上。

(2)双底色涂装工艺 双底色涂装工艺是以开发的底色漆具有中涂功能(抗紫外光功能、耐崩裂性、展平性等)为前提的免中涂工艺,使涂装工艺更简化、紧凑和精益。与传统的3C2B涂装工艺相比,更省成本和节能减排,见表4-3。

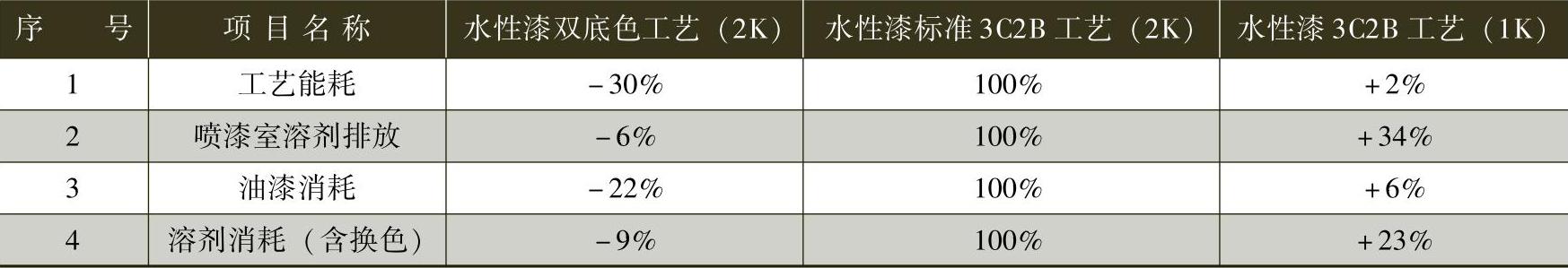

无论是溶剂型漆还是水性漆的双底色(2C1B)工艺与传统的3C2B工艺,都有很好的推广应用价值。水性漆涂装工艺的双底色与标准3C2B比较见表4-4。

表4-3溶剂型涂装工艺的2C1B与传统的3C2B比较

表4-4 水性漆涂装工艺的双底色与标准3C2B比较

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。