1.设备总线

设备总线采用能够自诊断的西门子PROFIBUS-DP用于现场层的高速数据传送。总线上连有多个主站PLC(西门子S7400系列)。这些主站与各自从站构成相互独立的子系统将车间热工工艺设备、自动化输送设备、自动高压喷涂设备等组成统一总线控制网络。DP主站和它控制的所有从站构成一个DP从站,在一个段上最多可以有32个站,在整个网络上最多可以有127个站。一个DP主站可以控制的DP从站的数量取决于主站的具体形式。设计人员也可以将编程设备以及人机接口设备、通信模块或DP从站等连接到PROFIBUS DP网络中。

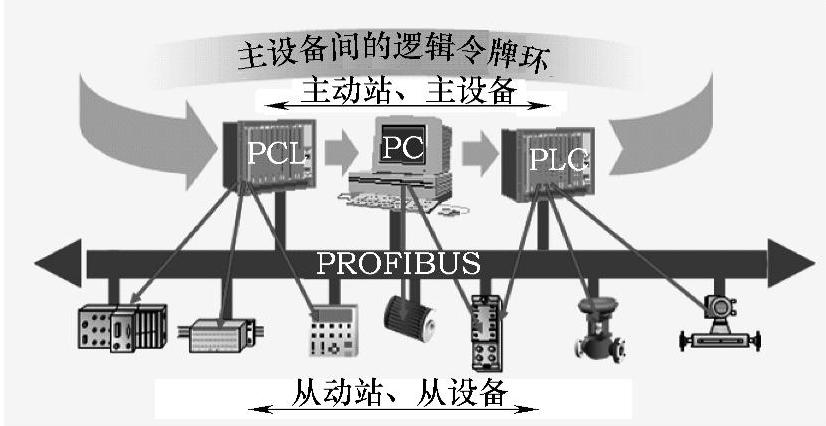

图4-7 主设备间的逻辑令牌环

主站之间的传递方式在20世纪八九十年代盛行令牌环网的模式,令牌环网是一种以环形拓扑结构为基础发展起来的局域网,虽然它在物理组成上也可以是星形结构连接,但在逻辑上仍然以环的方式进行工作,如图4-7所示。与以太网CSMA/CD网络不同,令牌传递网络具有确定性,这意味着任意终端站能够传递之前可以计算出最大等待时间。使得令牌环网络适用于需要能够预测延迟的应用程序以及需要可靠的网络操作的情况。但是在通讯的速度上不如以太网。本涂装车间组网是采用工业以太网。

通过PROFIBUS-DP诊断能对现场故障进行快速定位;诊断信息在总线上传输并由主站采集,诊断信息分三级:

一级本站诊断操作:本站设备的一般操作状态,如温度过高、压力过低。

二级模块诊断操作:一个站点的某具体I/O模块故障。

三级通过诊断操作:一个单独输入/输出位的故障。(https://www.xing528.com)

目前国内涂装生产线大都采用传统PLC控制方式,这种方式已经无法满足该行业对其产品要求高的特点,采用现场总线的布线方式能节省空间和成本,更重要的是能够利用各环节上的PROFIBUS-DP接口直接访问和修改控制器内部参数,可以协调整个涂装线的运行。

2.工业以太网

以太网作为一项比较成熟的技术正向自动化领域逐步渗透,从企业决策层、生产管理调度层向现场控制层延伸。以太网由于采取冲突竞争的传输方式,具有传输不确定性的特点。但随着带宽的增加、冗余措施的加强和自诊断程序的完善,以太网完全可以满足中小型控制系统实时性的要求。同时以太网具有相关网络产品价格低廉、开放性好、技术成熟等优点。目前,Profibus、Devicenet和Controlnet等都使用以太网传送它们的报文,制订现场装置与以太网通信的标准,使以太网进入工业自动化的现场级。

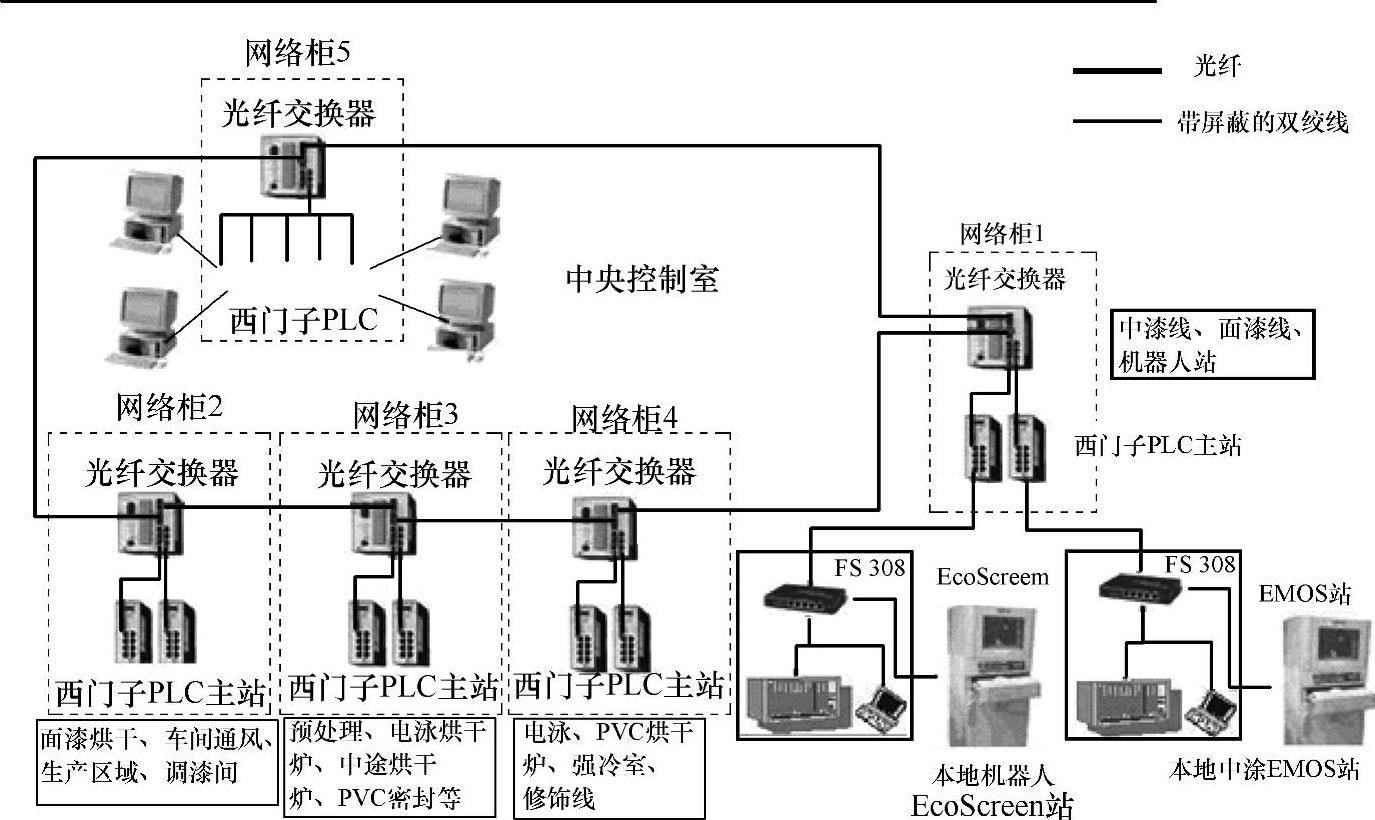

某公司第二涂装车间现场按不同区域分别安置5个以太网网络柜,如图4-8所示,具体分布在前处理线、PVC涂胶线、中涂线、面漆线、修饰线,中央控制室可以拓展到所有需要连通的PROFIBUS-DP主站。网络柜内部均采用德国赫斯曼品牌交换机并配有备用供电系统以保证网络在断电情况下仍继续保持连接畅通。网络柜之间采用环形双光纤线连接使得整个网络达到千兆级高速以太网。

图4-8 第二涂装车间以太网控制系统

3.OPC技术应用

当现场智能设备将现场信息通过工业以太网传至监控计算机后,存在着信息共享与交互的问题。一方面,监控计算机内部应用程序需要对现场信息进行处理;另一方面,车间生产管理层需要与监控计算机进行信息沟通和传递。OPC的出现则解决了控制系统突破“信息孤岛”的瓶颈问题。OPC技术建立了一组符合工业控制要求的接口规范,将现场信号按照统一的标准与上位系统软件无缝连接起来,同时将硬件和应用软件有效地分离开。只要硬件开发商提供带有OPC接口的服务器,任何支持OPC接口的客户程序均可采用统一的方式存取这些设备,无需重复开发驱动程序;这样大大提高了控制系统的互操作性和适应性。目前车间是通过STEP 7在现场PLC主站建立统一的DB数据块,每个DB块都有唯一的名称;主站运行时会自动将设备信息保存到这些数据块,这样在与上位系统通信时只要将需要的数据与DB数据块进行一一对应就可完成现场信息的共享。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。