输送线采用宽推杆式积放链。此积放链系统是在WEBB机型的基础上,吸收国内外公司机型的优点,经二次开发形成的一套机型。近年来,成功地运用于大量国内外汽车厂家,得到用户及汽车行业同仁的一致认同。

1.系统组成

输送机由驱动装置、张紧装置、轨道、模锻链条、道岔、链支承小车、积放小车和台车等组成。

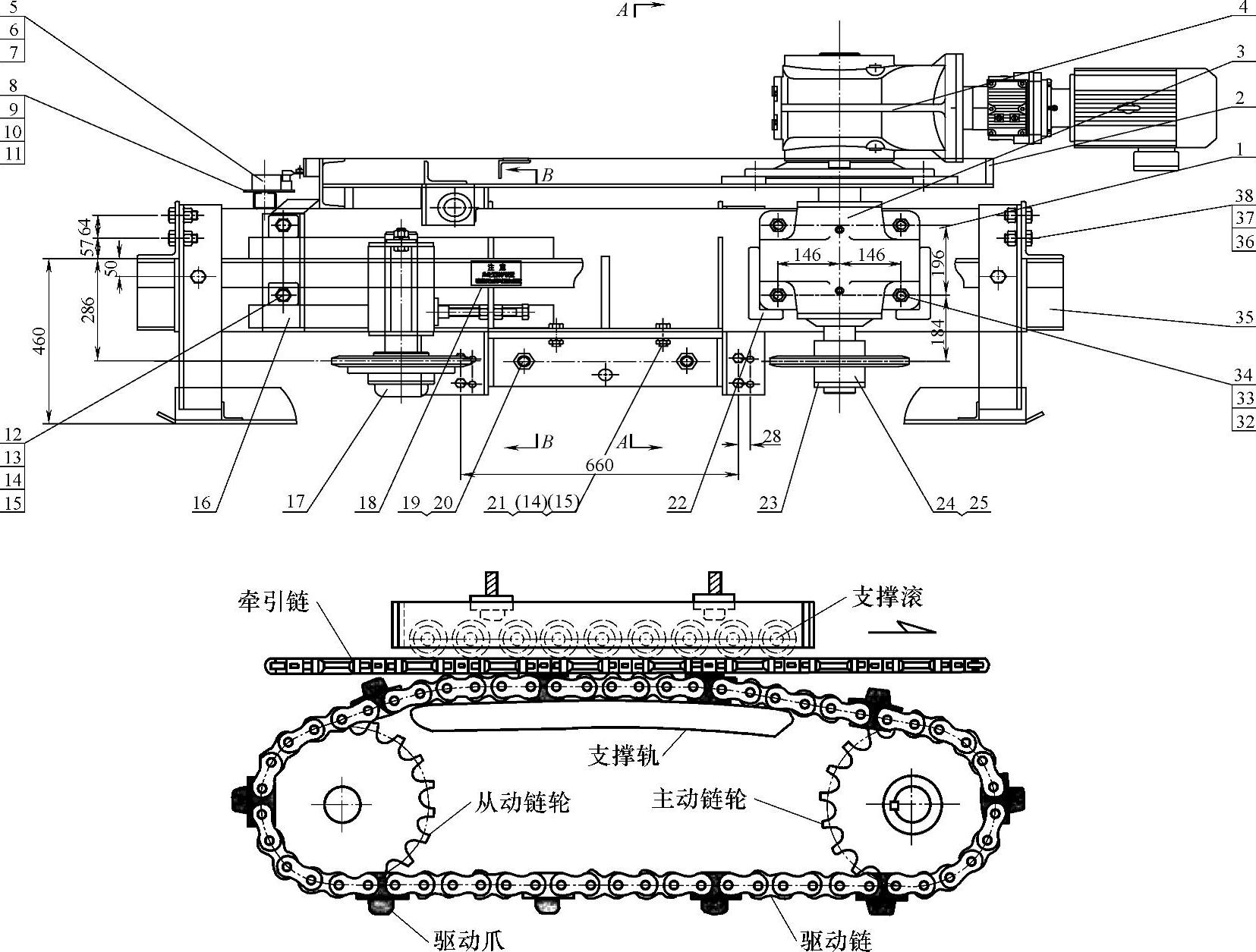

(1)驱动装置O驱动装置采用履带式直线驱动,由机架、浮动架、SEW减速器、电动机、驱动链条等组成。

1)履带直线驱动装置采用旋转浮动式机械过载断电和电流过热继电器双重过载保护装置。张紧气缸和浮动架之间采用环链式柔性连接,从根本上避免了原张紧装置气缸和浮动架刚性连接有可能出现的运动卡阻,该张紧装置的气路单元增加了安全阀和电接点压力表,保证了张紧装置的可靠性。

2)当线路中发生意外卡阻,牵引链张力超过计算张力50%时,驱动装置将自动停机、切断电源,并发出报警信号。当卡阻消除,驱动装置立即可以重新起动。

3)可调整的张紧轮及链条支承机构,其使得安装时调整链条啮合间隙更方便,并采取了大节距啮合齿和小节距链条的组合方式,既增强了啮合精度、齿根强度和履带齿的使用寿命,又减小了拖动中的脉冲速度,改善了链条运行中的“爬行”现象,并有效提高了轨道的使用寿命和工件的运行稳定性。履带直线驱动装置原理如图3-48所示。

(2)张紧装置

1)链条张紧装置。张紧装置能提供输送机正常工作时的最小初张力。张紧行程能覆盖一个推杆节距的长度。张紧部分装有检测器,能显示出链条的松弛、最大行程的到位及链条的断裂。张紧活动部分安装在刚性固定框架上,并带有走轮和导向轮进行精确导向。伸缩轨道带有入口及导槽配备有极限行程开关,以便保持适当的张力,并在张力超出规定值范围时切断电动机电源。弹簧张紧装置的浮动架在其行程范围内移动灵活、无卡阻和歪斜现象,张紧装置调整好后,未被利用的行程不应小于全行程的50%。

2)张紧装置既能使输送链系统保持理想的最小初张力,又能克服外来的瞬时高峰脉动载荷,使输送链始终处于理想的运行状态。解决了运行中因多种因素引起的链条回松现象,保证了在设定的初张力条件下,推杆和小车始终保持良好的啮合状态,同时大幅度减少了重物下坡和意外阻车引起的堆链现象。

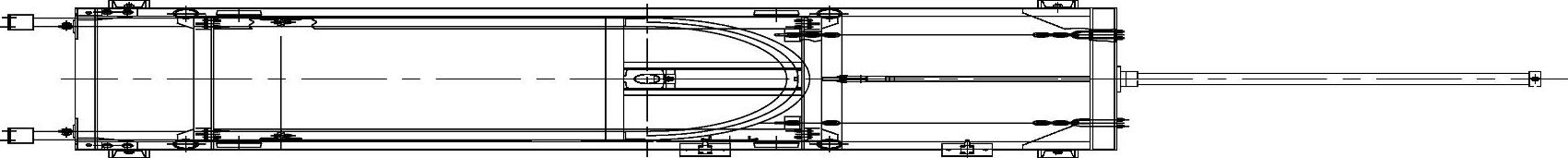

3)在控制双链推头同步上,调整简单方便可靠。当双链推头位置经过磨损后不在同一位置时,通过电控系统检测到后,从显示屏上显示出来,提醒维护人员急时调整推头位置。双链推头位置如图3-49所示。

图3-48 履带直线驱动装置原理

图3-49 双链推头位置

(3)轨道O轨道为三轨制,牵引链轨道采用GB 706—2008中的8#槽钢,具有较高的强度和良好的焊接性能。承载轨为两根槽钢通过括架焊接而成。为保证轨道接口处踏面高度和横向错位不大于0.5mm,接口间隙不大于1mm,轨道材料切割下料后两端须铣平。轨道还具有较高的承载能力和刚度及耐磨性要求;不偏斜和扭转,轨道行走面光滑、平整,安全系数不小于2,弯轨工作面应圆滑过渡。工作面的高低差不应大于1mm/m,全线不应大于2mm/m;轨道左右偏移偏差不应大于1mm/m,全线不应大于5mm/m。

(4)牵引链条 采用X-678型标准模锻可拆链条,材质45Mn2。设计和制造满足AN-SIB29.22M-1980标准,安全系数应不小于10。链条采用合金结构钢,经模锻、热处理等工序制造,金属流线分布和金相组合合理,晶粒均匀细化,提高了零件的硬度、耐磨性和使用寿命。这种链条有传动精度高、运行平稳、爬坡和转弯灵活、转动噪声小等特点。链条运行时没有爬行、跳动等现象。

(5)滑架 牵引链条由滑架支承,滑架体为整体模锻件,具有高的强度;带有ϕ82mm直径的特制滚轮,滚轮轴承由三层迷宫式密封加以保护,并带有外伸式压力型润滑油嘴,隐藏在滑架内,滚轮为整体轴承轮,游隙大阻力小,适用于高温和恶劣环境下使用。

①滑架的排列经济合理,与牵引链垂直弯道、水平回转相协调。

②牵引链条采用整体模锻件,具有高强度、维护简便的特点。其主要受力件的强度安全系数应不小于5。滚轮为整体轴承轮,密封应良好。

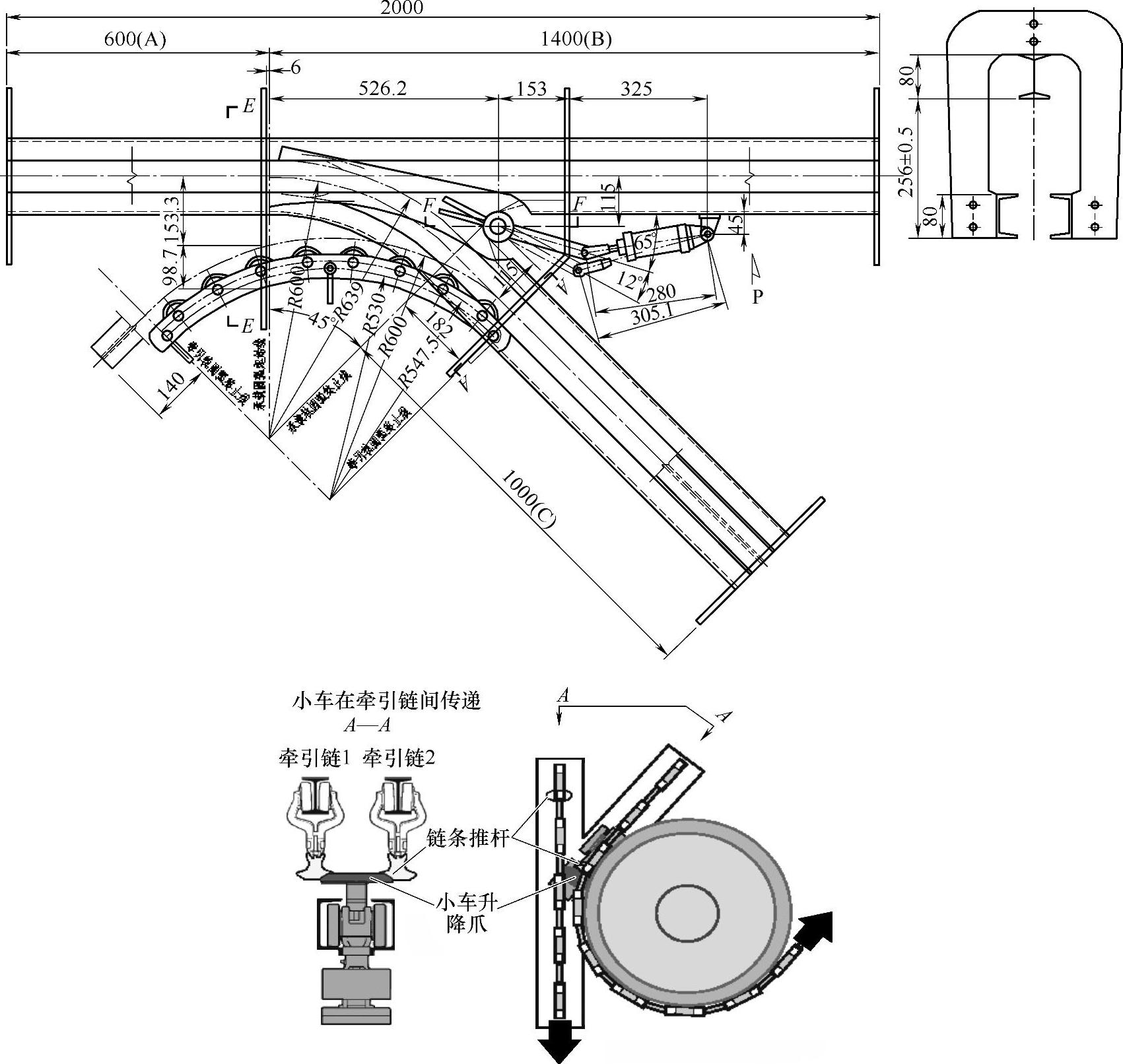

(6)道岔 道岔由道岔舌组件、链条导向机构、回转滚子列等部件组成。它是以实现物流的分流及合线的部件。分流道岔为有控道岔,整体制作发运现场,气控单元为双电控。合流道岔为无控道岔,道岔结构保证承载小车通过性良好,运行平稳。

道岔舌板转动灵活,道岔采用R600大回转半径和45°转向结构形式。大的回转半径和小的转向角度将大幅度改善载货小车转向时的阻力和冲击,如图3-50所示。

(7)回转装置 水平回转装置的链轮、光轮和滚子组应转动灵活,无卡阻现象;水平弯轨下平面的平面度的允许偏差,在长度为1000mm以内为±2mm;滚子组回转装置的滚子外圆与轨道中心线之间的距离的允许偏差为±1mm。回转装置的滚子应满足使用强度的要求。

(8)润滑装置 全线设置一套链条和链支承小车自动润滑装置,能定时、定量向链条的转动部位和链支承小车的走轮喷注买方认可的润滑油。(https://www.xing528.com)

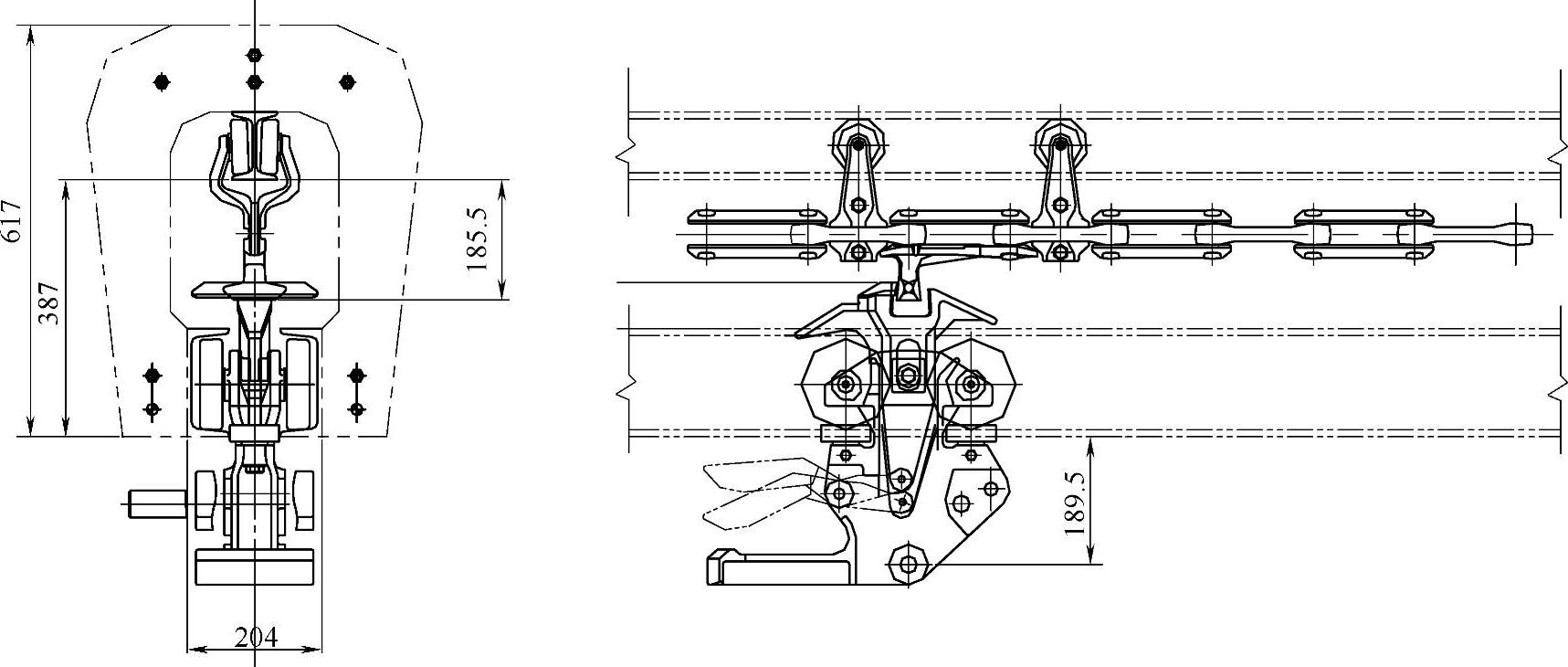

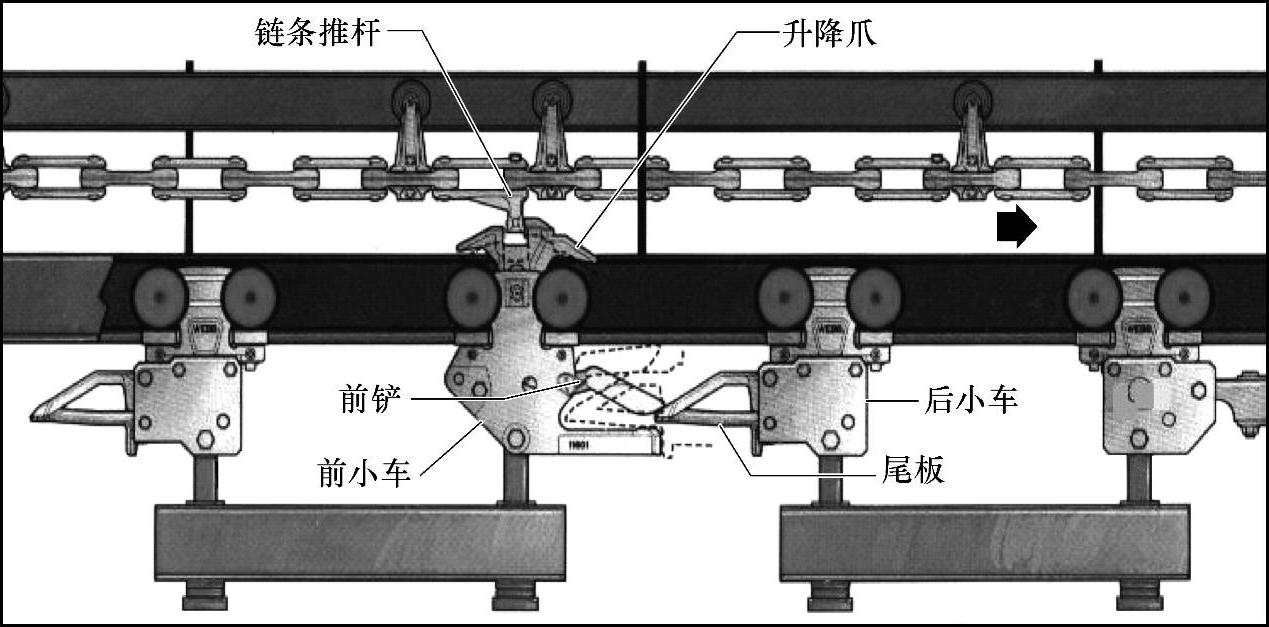

(9)积放小车 积放小车采用双车组结构,设计时保证当小车积放时工件不得碰撞。在上下坡及过道叉时可运行平稳。

2.系统的主要特点

宽推杆积放式输送机系三维空间双层轨道闭环连续输送系统;通过PLC控制,完成自动化输送、储存、分检、传递、升降和旋转推进等功能。

1)宽推杆工作面较原牵引链推杆加宽了2~3倍,从根本上解决了积放小车传递的方式,将原来的两次传递方式简化为一次传递,缩短了传递时间,加快了生产节奏。

2)前小车的新型升降爪加宽了4~5倍,其端部采用叉型结构,将原来的升降爪和止逸爪合二为一,并具备原止逸爪和升降爪的双重功能,不仅可以承受推杆的原动力,还可以有效地限制宽推杆运动过程中的纵向游移。同时前小车车体和升降爪之间增加了导向机构,保证了升降爪垂直升降时的动作灵活。

3)新型承载轨道采用特制的凸缘槽钢,不仅有效地提高了轨道的承载能力和刚度,而且由于轨道凸缘和积放链小车导轮之间由原来的点接触改为线接触,明显地提高了轨道的耐磨性和小车运动的平稳性。

4)采用新型道岔。该道岔从根本上改变了原来的抬压轨道传递方式,取消了送车端的压轨段,前小车加宽了升降爪,可靠啮合顺利地通过道岔传递空档。道岔传递中心与前后小车中心距无关,道岔设计不会因工程项目不同,前后小车中心距而重复设计,简化了设计程序,采用标准型道岔易于生产管理。

5)除在上下坡区段为保护工件垂直安全运行考虑设压轨区之外,其他水平运行的广大区域均不采取抬压轨的结构形式。因此布线紧凑,明显地提高了工艺线路的有效利用率,相应地降低了整体工程费用,如图3-51所示。

6)载货小车组结构形式及承载能力。载货小车采用二车组结构形式如图3-52所示。牵引及承载小车均采用整体式精密铸钢车体和ϕ60mm整体式大游隙轴承轮结构,承载能力大、抗冲击、使用寿命长。轴承单个承载小车承载能力为1000kg,该小车组实际承载能力可达4000kg。

图3-50 道岔舌板

7)快慢链传递。积放式输送机系统各个不同的区域有着不同的工艺要求,有些区域需要承载小车快速运行,有些区域需要承载小车慢速运行。

①慢速链为强制性生产节拍,慢速链上的承载小车采用连续运行方式。慢速链运行区域不设停止器,牵引链推杆远距离等间距布置,每一个牵引链推杆带动一辆承载小车。换言之,慢速链上承载小车的运动间距等于牵引链的推杆间距,带车的牵引链之间不设空余推杆。

②快速链为柔性生产节拍,快速链区域设停止器。快速链推杆以较小间距布置,承载小车根据PLC的指令以间歇方式运行。

③当承载小车按一定的生产节拍由快速链向慢速链传递时,由于快速链上带车的推杆之间设置有空余的推杆,快速链的送车段采用压轨后推传递方式,即可使承载小车顺利地跨越快慢链之间的传递空档。

图3-51 宽推杆积放式输送机系统

图3-52 载货小车组结构形式

④快速链上停止器的发车节拍可以根据慢速链上的型号控制(检测推杆),也可以根据慢速链的运行速度进行时间控制。

⑤当光电开关或电子接近开关检测到慢速链上带车的推杆通过时,发信号给PLC电控系统,根据PLC的指令,快速链上的停止器打开,承载小车的升降爪抬起,随机通过的牵引链推杆将承载小车带走,进入快慢链传递区域。当牵引链推杆绕出快速链的水平回转切点后,承载小车将停放在水平回转段的切点附近,但此时承载小车组的后小车已进入到快速链的压轨区,后续来的牵引链推杆将推着后小车的后推爪继续运行,顺利跨越快慢链之间的传递空档。当后续推杆绕出快速链的水平回转段的切点时,承载小车组的前小车已进入到快慢链的接车抬轨区内,停止等待慢速链推杆的到来。当慢速链推杆带着承载小车组的前小车运行并通过光电开关检测点时,即进入第二个传递循环过程。

⑥当承载小车上由慢速链向快速链传递时,由于慢速链上是一个推杆带动一个承载小车,带车的推杆之间没有空余的推杆,所以,当慢速链的牵引链推杆绕出水平回转段的切点后,承载小车将停放在水平回转段切点附近,后续来的带车的牵引链推杆也无法将前一辆承载小车送过传递空档,此时必须借助于推车机或转辙器(转辙器只用于快慢链传递系统中推车机不宜布置的场所)。

设备运行时无过载、过热,链条无松弛现象,满足每天连续三班生产运转能力的使用要求。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。