1.普通机床数控化改造的设计步骤

将普通机床改造为数控机床,是一项技术性很强的工作,其改造设计的一般过程如下:

1)对加工对象进行工艺分析,确定工艺方案。

2)分析被改造机床,确定被改造机床类型。

3)拟定技术措施,制订改造方案。

4)选用数控装置。

5)进行机床改造的技术设计。

6)绘制机床改造的工作图。

7)整机安装调试。

以上各步,可根据实际情况,相互穿插,有时要反复进行,直至达到改造要求为止。

2.车床的数控改造实例

(1)设计任务 本设计任务是利用数控装置对C616型普通车床进行数控改造。对纵、横进给系统进行开环控制,纵向脉冲当量为0.005mm/脉冲,横向脉冲当量为0.001mm/脉冲,驱动元件采用步进电动机,传动系统采用滚珠丝杠副,刀架采用自动转位刀架。

(2)被改造机床分析 C616型车床主要用于加工中小型轴类、盘类以及螺纹零件,这些零件加工工艺要求机床应完成的工作内容有控制主轴正反转、通过主轴变速,实现不同切削速度;刀架能实现纵向和横向的进给运动,并具备在换刀点自动改变刀位,完成刀具的选择;控制冷却泵的起停;加工螺纹时,应保证主轴转一转,刀架移动一个被加工螺纹的螺距或导程。这些工作内容,就是数控化改造数控系统控制对象。

(3)总体设计方案确定 在考虑具体方案时,基本原则是在满足使用要求的前提下,对机床的改动尽可能少,以降低成本。根据C616型车床有关资料以及数控车床的改造经验,确定总体方案如下:

1)机械部分改造。

·纵向进给机构的改造。拆除原机床的进给箱,利用原机床进给箱的安装孔和销孔安装步进电动机减速齿轮箱。滚珠丝杠仍安装在原丝杠的位置,两端采用原固定方式,这样可减少改造工作量,由于滚珠丝杠的摩擦系数小于原丝杠,所以纵向进给机构整体刚性优于以前。

·横向进给机构改造。保留原手动机构,用于调整操作,原有的支撑结构也保留,步进电动机、齿轮箱体安装在中滑板的后则。

·纵向进给机构采用一级齿轮减速,纵向齿轮箱和丝杠全部加防护罩。

·刀架改造。拆除原刀架和小滑板,替换为一个四工位电动刀架。

·光电编码器与车床主轴之间用波纹管连接。

2)数控系统选用西门子公司生产的SINUMERIK802S。

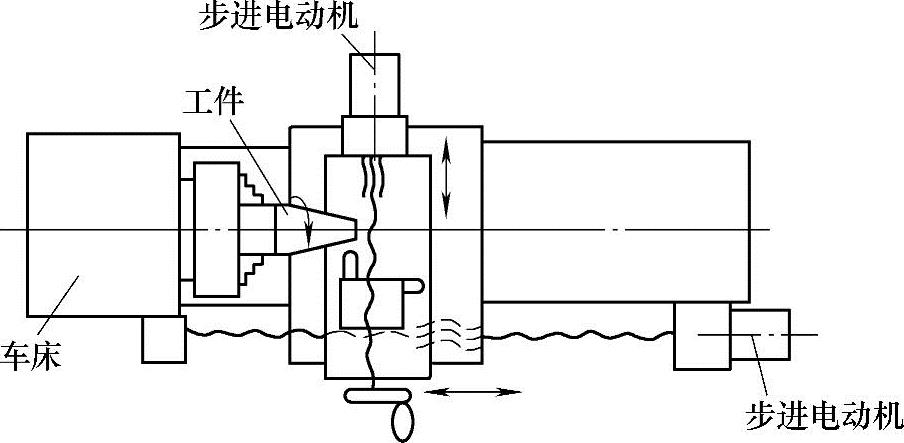

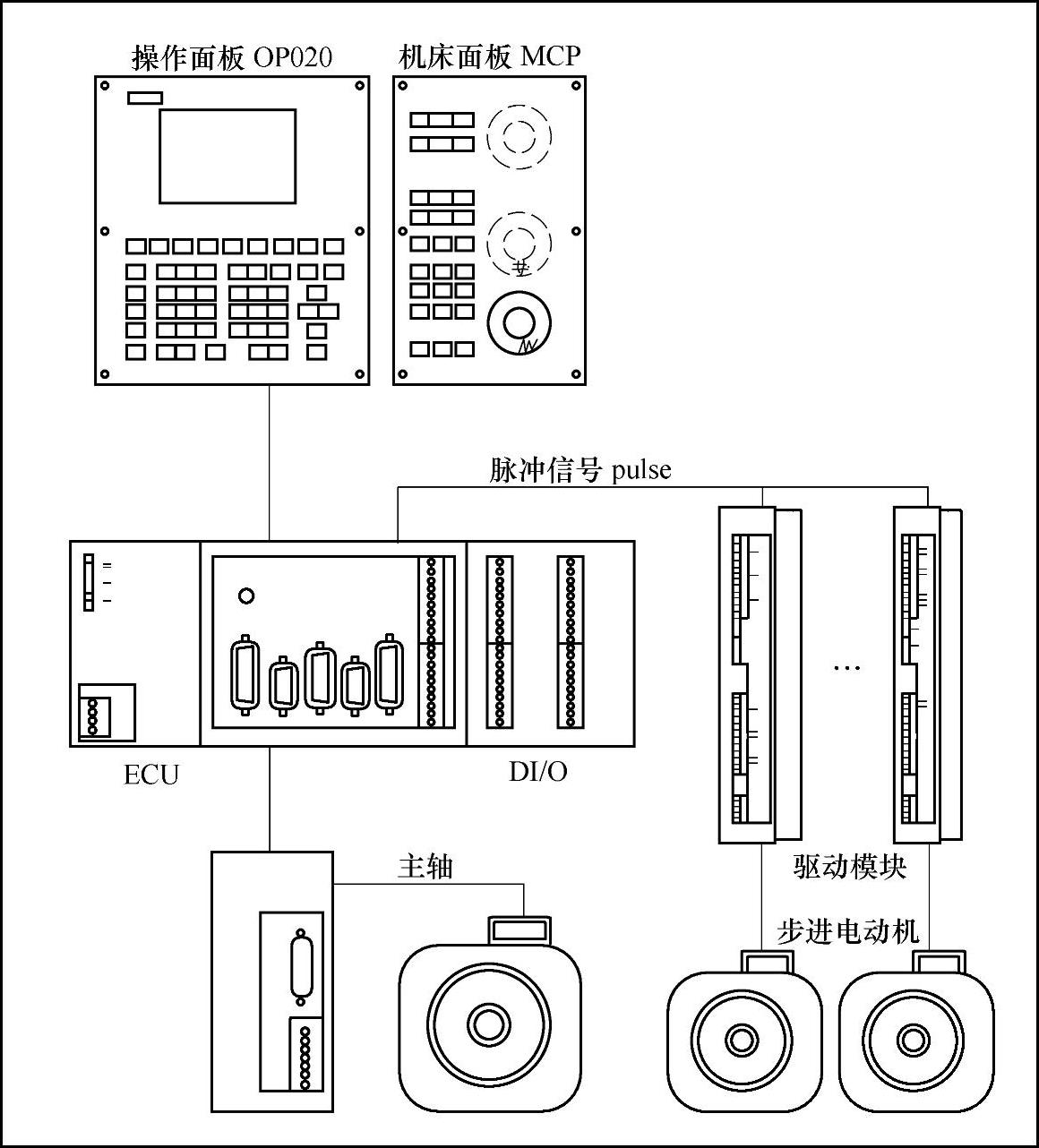

3)驱动系统设计。车床改造方案如图10-40所示。

图10-40 车床改造方案示意图

(4)纵向进给系统的设计计算

已知条件:

工作台重量: W=80kg(根据图样粗略计算)

时间常数: t=25ms

滚珠丝杠基本导程: Ph=6mm

行程: s=640mm

脉冲当量: δp=0.005mm/脉冲

步距角: ϕ=0.36°/脉冲

快速进给速度 :vmax=2m/min

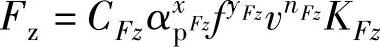

1)切削力计算。

切削功率

Pm=PEηK

式中,PE为电动机功率,查机床说明书,PE=4kW;η为主传动系统总效率,一般为0.75~0.85,取η=0.75(新机床取0.85,旧机床取0.75);K为进给系统功率系数,取为K=0.96。则

Pm=4×0.75×0.96kW=2.88kW

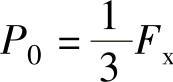

又因为

所以

式中,v为切削线速度,取v=100m/min。

主切削力

主切削力

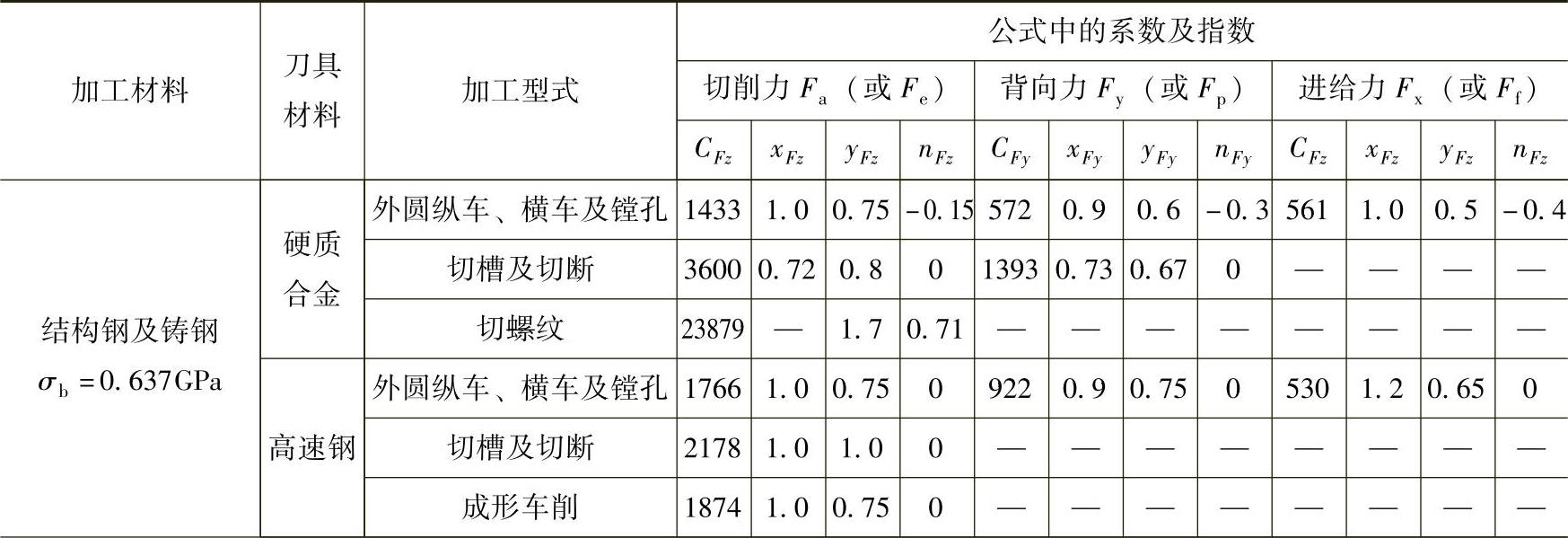

查表10-64得(加工材料为结构钢及铸钢,刀具材料为高速钢,加工型式为外圆纵车、横车及镗孔)

CFz=1766 xFz=1 yFz=0.75 nFz=0 KFz=1

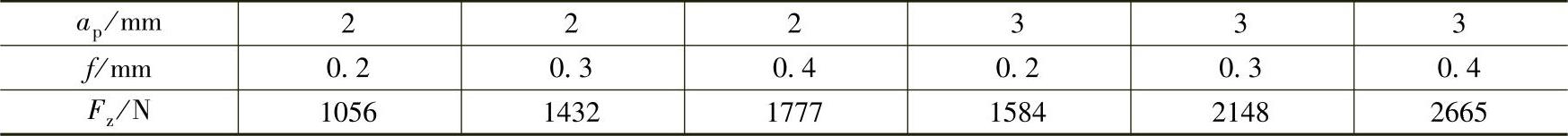

设实际加工条件与公式的条件相符,取KFz=1,则可计算Fz如表10-65所示。

表10-64 车削力计算公式中的系数和指数

(续)

表10-65 Fz计算结果

当Fz=1777N时,切削深度ap=2mm,进给量f=0.4mm,以此参数做为下面计算的依据。

在一般外圆车削时(Kr=45°,λs=0°,r0≈15°):

Fx=(0.3~0.4)FzFy=(0.4~0.5)Fz

取

Fx=0.4Fz=0.4×1728N=691.2N

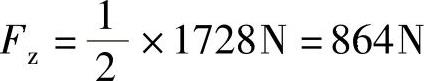

Fy=0.5Fz=0.5×1728N=864N

2)滚珠丝杠设计计算。

实际作用在滚珠丝杠上的轴向压力,可用下列进给牵引力实验公式计算:

对于矩形导轨的机床

F=KFx+f′(Fz+Fy+W)

对于燕尾形导轨的机床

F=KFx+f′(Fz+2Fy+W)

对于三角形或综合导轨机床

F=KFx+f′(Fz+W)

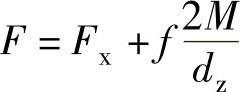

对于钻镗主轴圆导轨的机床

式中,Fx、Fy、Fz分别为X、Y、Z方向上的切削分力,单位为N;W为移动部件的重量,单位为N;M为主轴上的转矩,单位为N·cm;dz为主轴直径,单位为cm;f′为导轨上的摩擦系数;f为轴套和轴架以及主轴的键上的摩擦系数;K为考虑颠覆力矩影响的实验系数。

在正常情况下,K、f及f′可取下列数值:

对于矩形导轨K=1.1 f′=0.15;

对于燕尾形导轨K=1.4 f′=0.2;

对于三角形或综合导轨K=1.15,f′=0.15~0.18;

对于钻镗主轴圆导轨f=0.15。

Fm=KFx+f′(Fz+W)

式中,K=1.15;f′=0.15~0.18,取为0.16。

则Fm=[1.15×691.2+0.16(1728+800)]N=1199.36N

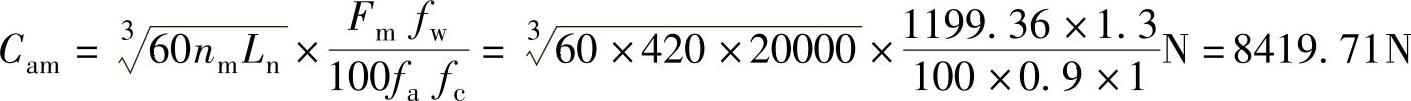

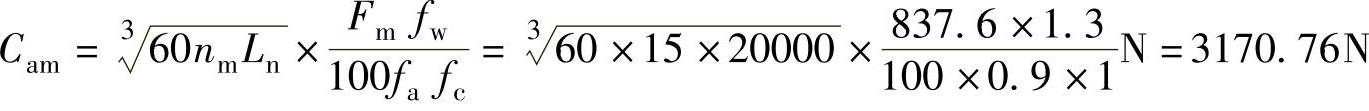

额定动载荷计算,按预期工作时间Ln计算,取nm=420r/min,查表10-57得:Ln=20000h;查表10-60得:载荷系数fw=1.3;查表10-58得:精度系数fa=0.9;查表10-59得:可靠性系数fc=1。

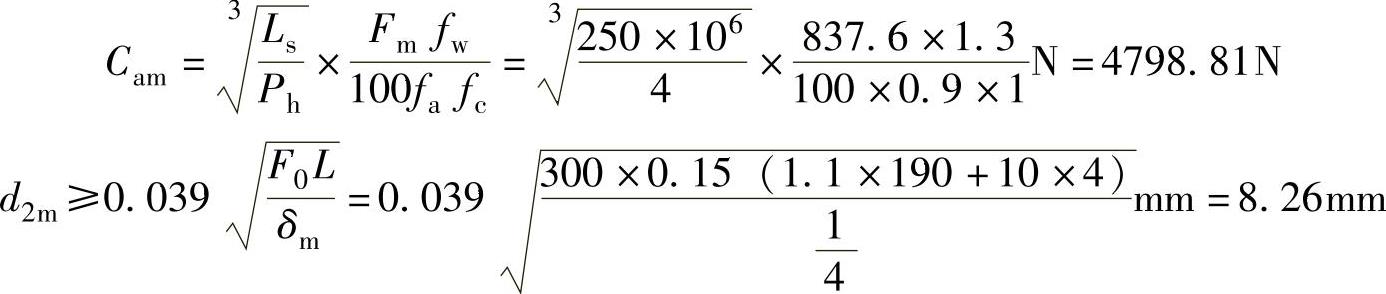

按预期运行距离Ls计算,取Ls=250km,则

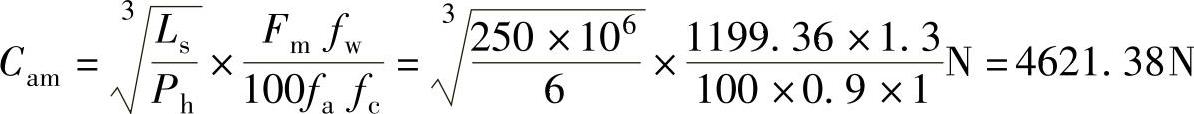

滚珠丝杠副直径d2m计算:

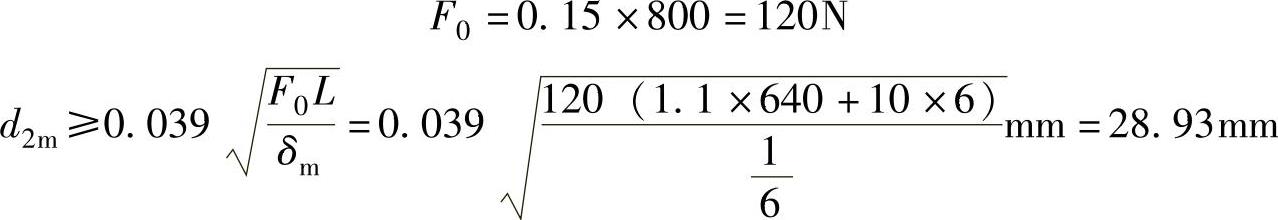

式中,F0为导轨静摩擦力,单位为N;L为滚珠螺母到滚珠丝杠固定端支承的最大距离,单位为mm,L=(1.05~1.1)行程+(10~14)Ph;δm为估算的滚珠丝杠最大允许轴向变形量,单位为μm,δm≤定位精度的 。

。

根据预期运行距离计算额定动载荷Cam、导程Ph、直径d2m可选择滚珠丝杠的型号,例如:参照表10-63选取规格代号为3206,滚珠丝杠公称直径为32mm,额定动载荷为14000N。

刚度,稳定性验算略。

3)齿轮及转矩的有关计算。

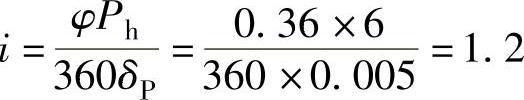

传动比

故取齿轮齿数:z1=32;z2=40。

模数:m=2mm;齿宽:b=20mm;齿形角:α=20°。(https://www.xing528.com)

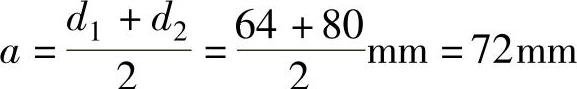

分度圆直径:d1=mz1=2×32mm=64mm;d2=mz2=2×40mm=80mm。

齿顶圆直径:da1=d1+2mha∗mm=68mm;da2=d2+2mha∗mm=84mm。

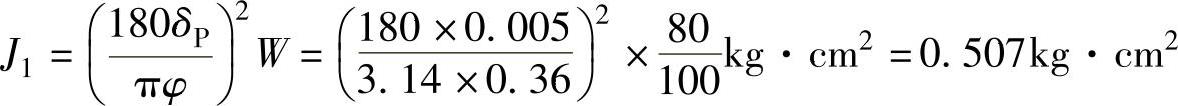

中心距: 。转动惯量计算:工作台质量折算到电动机轴上的转动惯量为

。转动惯量计算:工作台质量折算到电动机轴上的转动惯量为

丝杠的转动惯量为

JS=7.8×10-4D4L=7.8×10-4×3.24×140.3kg·cm2=11.475kg·cm2

齿轮的转动惯量为

JZ1=7.8×10-4×6.44×2kg·cm2=2.617kg·cm2

JZ2=7.8×10-4×84×2kg·cm2=6.39kg·cm2电动机转动惯量很小可忽略。

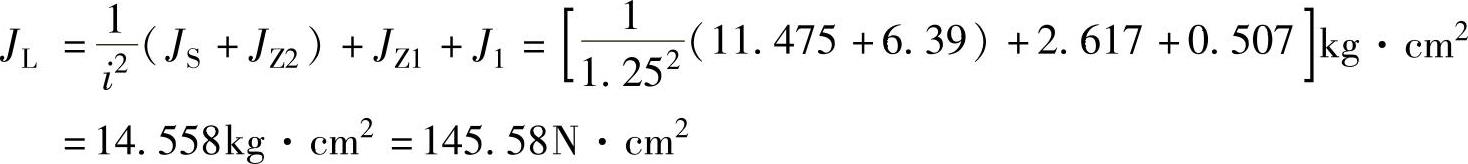

因此,总的转动惯量为

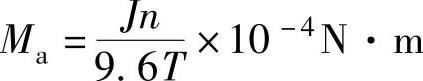

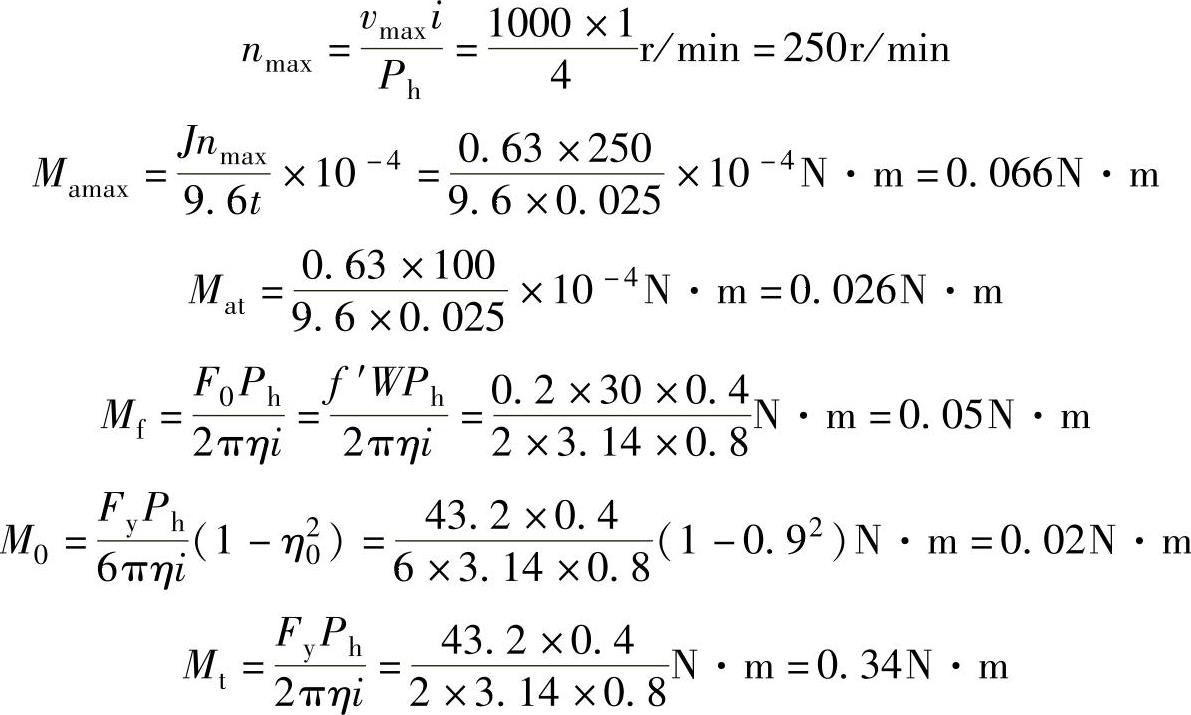

所需转矩计算:快速空载起动时所需转矩为

M=Mamax+Mf+M0

最大切削负载时所需转矩为

M=Mat+Mf+M0+Mt

快速进给时所需转矩为

M=Mf+M0

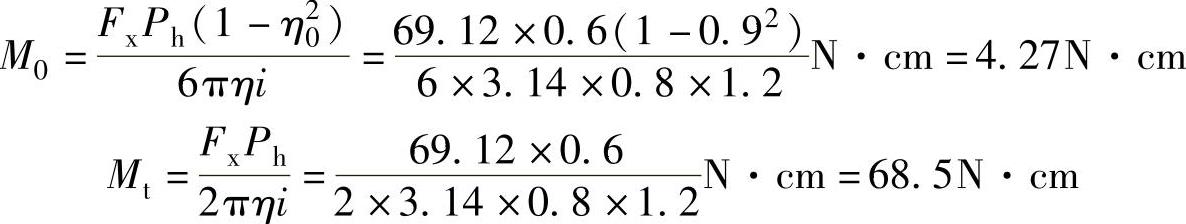

式中,Mamax为空载起动时折算到电动机轴上的加速度转矩;Mf为折算到电动机轴上的摩擦转矩;M0为由于丝杠预紧所引起,折算到电动机轴上的附加摩擦转矩;Mat为切削时折算到电动机轴上的加速度转矩;Mt为折算到电动机轴上的切削负载转矩。

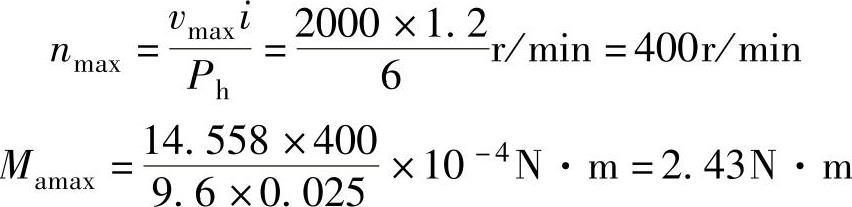

当n=nmax时,Mamax=Ma

当n=nt时 Ma=Mat

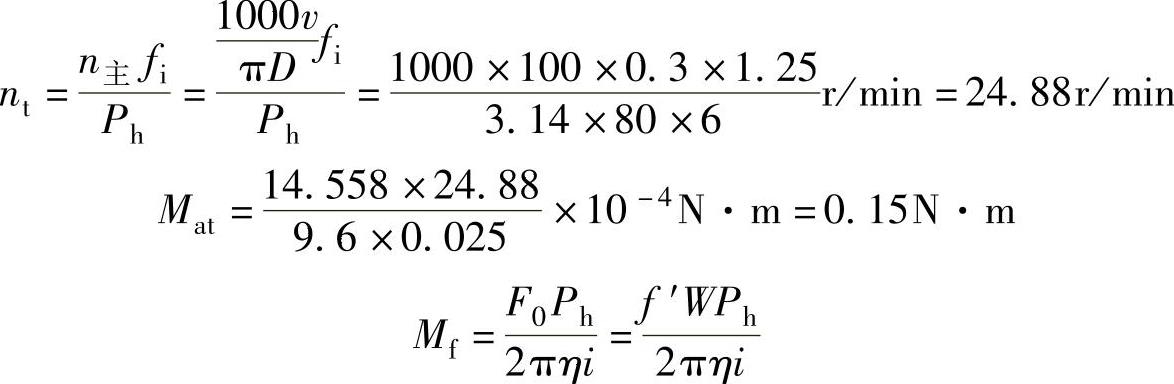

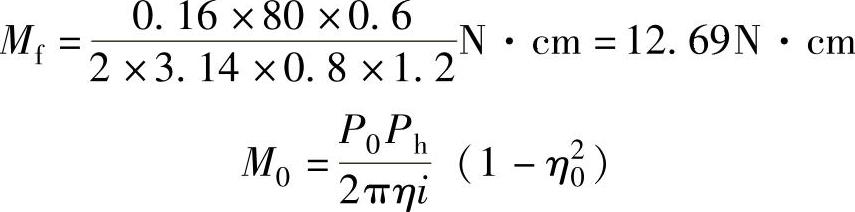

当η0=0.8,f′=0.16时

当η0=0.9时,预加载荷 ,则

,则

所以,快速空载起动所需转矩为

M=Mamax+Mf+M0=(243+12.69+4.27)N·cm=295.96N·cm

切削时所需转矩为

M=Mat+Mf+M0+Mt=(15+12.96+4.27+68.5)N·cm=100.83N·cm

快速进给时所需转矩为

M=Mf+M0=(12.96+4.27)N·cm=17.23N·cm

所需最大力矩Mmax发生在快速起动时,由以上分析计算可知:

Mmax=259.96N·cm

(5)横向进给系统的设计计算 由于横向进给系统的设计计算与纵向类似,所用到的公式不再详细说明,只计算结果。

已知条件:

工作台重: W=30kg(根据图样粗略计算)

时间常数: t=25ms

滚珠丝杠基本导程: Ph=4mm左旋

行程: s=190mm

脉冲当量: δP=0.001mm/脉冲

步距角: φ=0.36°/脉冲

快速进给速度: vmax=1m/min

1)切削力计算。横向进给量为纵向的1/2~1/3,取1/2,则切削力约为纵向的1/2

在切断工件时:

Fy=0.5Fz=0.5×864N=432N

2)滚珠丝杠设计计算。强度计算:对于燕尾型导轨,有

Fm=KFy+f′(Fz+W)

取K=1.4,f′=0.2,则

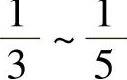

Fm=[1.4×432+0.2(864+300)]N=837.6N额定动载荷计算:按预期工作时间Lh计算,取nm=15r/min,查表10-57得:Ln=20000h;查表10-60得:载荷系数fw=1.3;查表10-58得:精度系数fa=0.9;查表10-59得:可靠性系数fc=1。

按预期运行距离Ls计算,取Ls=250km,则

根据预期运行距离计算预定初载荷Cam、导程Ph、直径d2m可选择滚珠丝杠的型号,验算略。

例如:参照表10-63选取规格代号为2004,滚珠丝杠公称直径为20mm,额定动载荷为5700N。

3)转矩计算。传动比i=1。

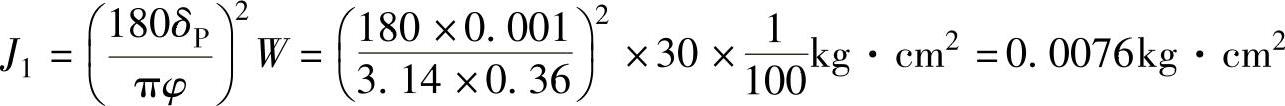

转动惯量计算:工作台质量折算到电动机轴上的转动惯量为

丝杠转动惯量为

JS=7.8×10-4×24×50kg·cm2=0.624kg·cm2

电动机转动惯量很小可忽略,因此,总的转动惯量为

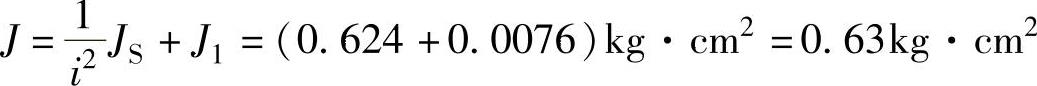

所需转矩计算:

所以,快速空载起动所需转矩为

M=Mamax+Mf+M0=(6.6+5+2)N·cm=13.6N·cm

切削时所需转矩为

M=Mat+Mf+M0+Mt=(2.6+5+2+34)N·cm=43.6N·cm

快速进给时所需转矩为

M=Mf+M0=(5+2)N·cm=7N·cm

由以上计算可知:最大转矩发生在切削时,Mmax=43.6N·cm。

(6)步进电动机的选择计算

1)C616纵向进给系统步进电动机的确定

为了满足最小步距要求,电动机选用三相六拍工作方式,查表知 ,所以,步进电动机最大静转矩Mjm为

,所以,步进电动机最大静转矩Mjm为

步进电动机最高工作频率为

综合考虑,选用6FC5548—OAB09—0AA0型步进电动机便能满足使用要求。

2)C616横向进给系统步进电动机的确定

步进电动机最高工作频率为

选用6FC5548—OAB12—0AA0即可。

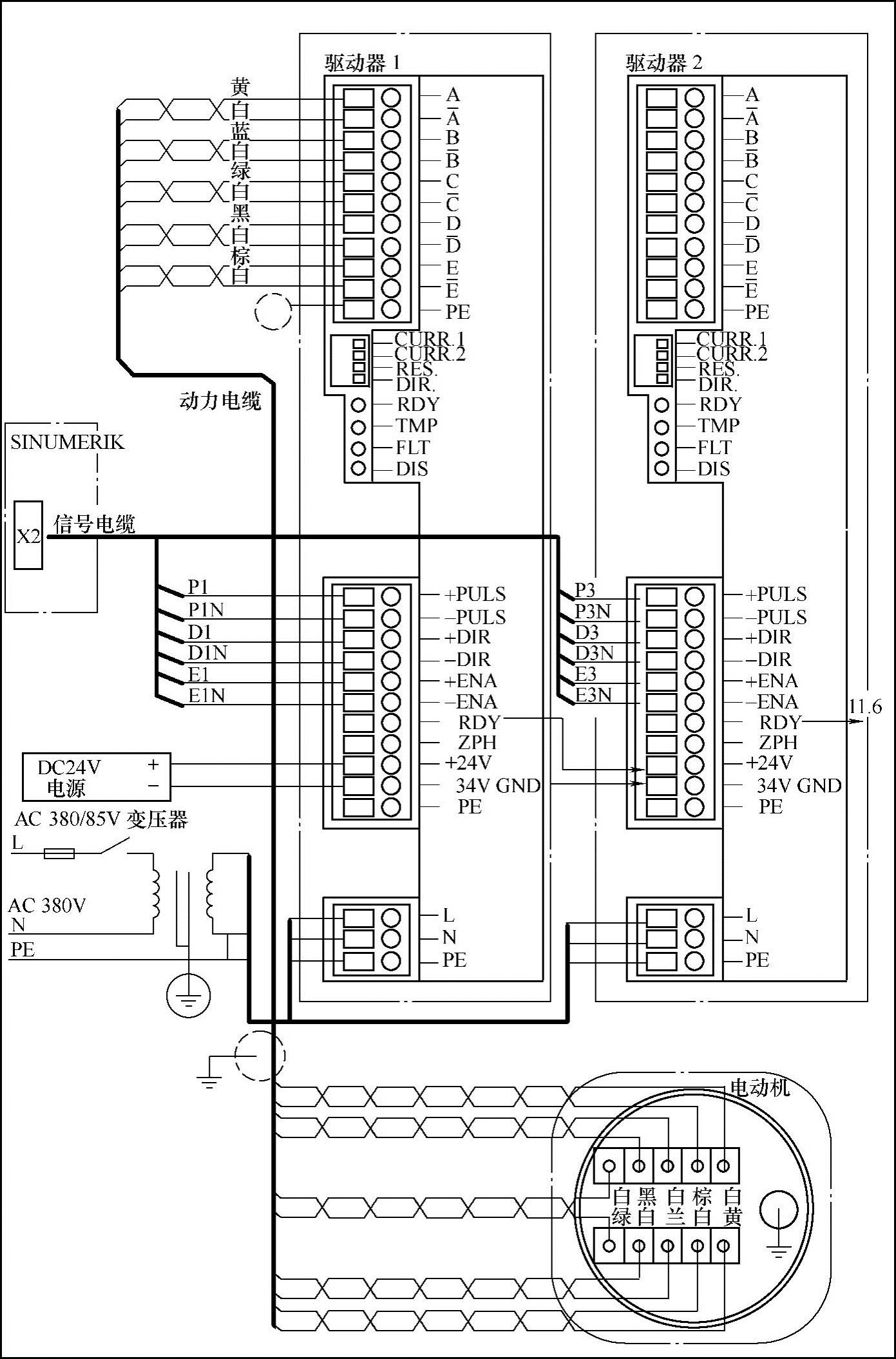

(7)数控系统的硬件电路设计 系统结构连接如图10-41所示。

图10-41 802S系统结构连接图

(8)系统控制电路设计 系统控制电路如图10-42所示。802S系统接线详细说明参见附录802S系统接线。

图10-42 系统控制电路

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。