1.数控车床加工程序的手工编制实例

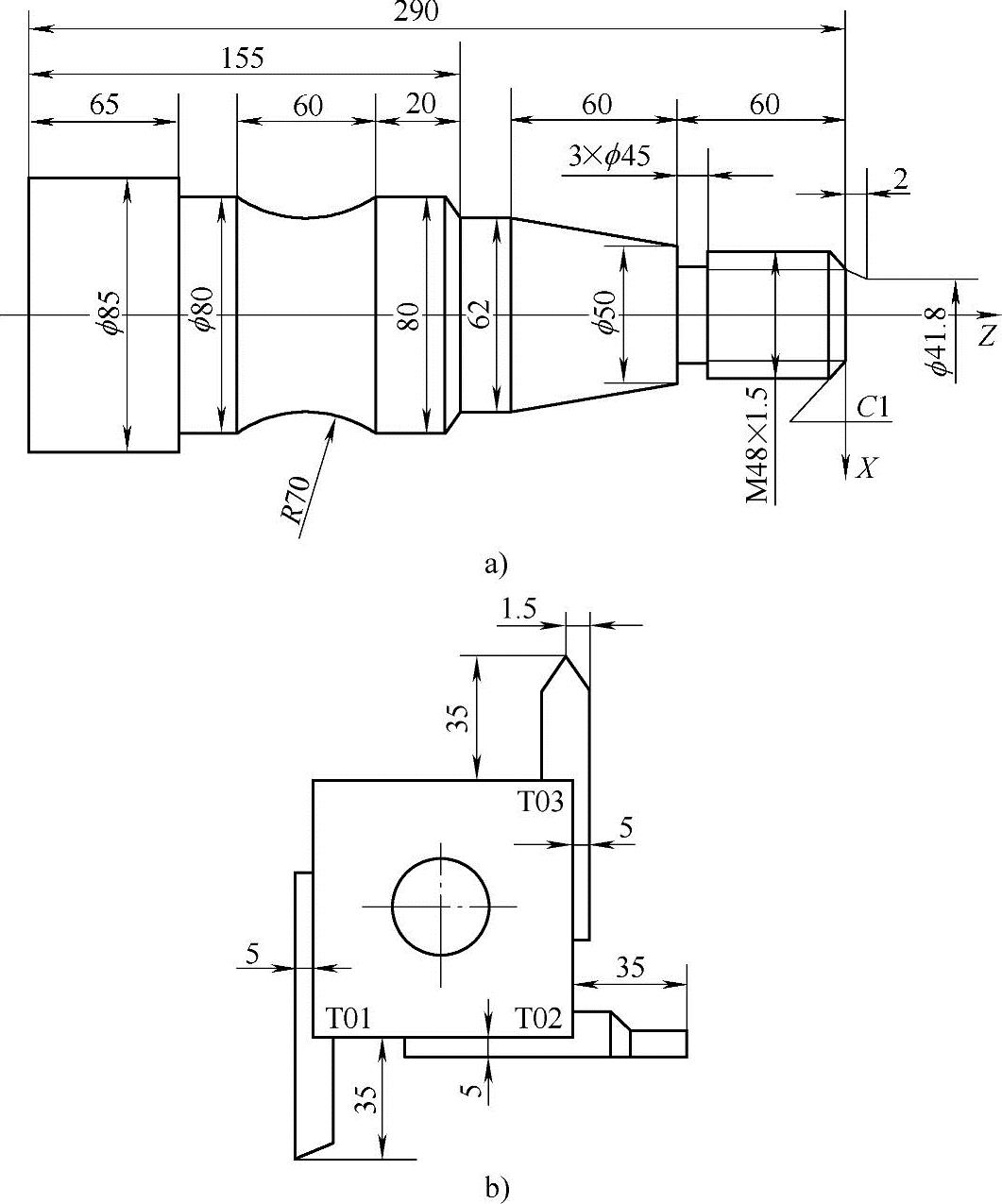

在数控机床上对图10-3a所示零件进行加工,图中ϕ85mm处不加工。

编制加工程序步骤如下:

图10-3 数控车床编程例图

(1)数控机床的选择 被加工零件为回转体零件,需进行倒角,螺纹、锥度、圆弧加工,选数控车床可满足加工要求。

(2)加工工序的划分 经分析确定工艺路线如下:

1)从右至左切削外轮廓面,其路线为:倒角—车螺纹M48mm×l.5mm的外圆—车锥度部分—车ϕ62mm外圆—倒角—车ϕ80mm外圆—切R70mm圆弧—车ϕ80mm外圆。

2)切3mm×ϕ45mm槽。

3)车M48mm×1.5mm螺纹。

(3)选择刀具、确定换刀点 根据加工要求选用三把刀具,1号刀车外圆,2号刀切槽,3号刀车螺纹。绘制刀具布置图(见图10-3b)时,要注意正确选择换刀点,以避免刀具与机床、工件、夹具在换刀时发生碰撞现象。

(4)确定切削用量 根据数控加工的特点,本例切削用量确定如下:车外圆时,主轴转速取630r/min(S630),进给量取0.15mm/r。切槽时,主轴转速取315r/min(S315),进给量取0.16mm/r。车螺纹时,主轴转速取200r/min(S200),进给量为1.50mm/r(螺距F1.5)。切削深度为精加工余量。

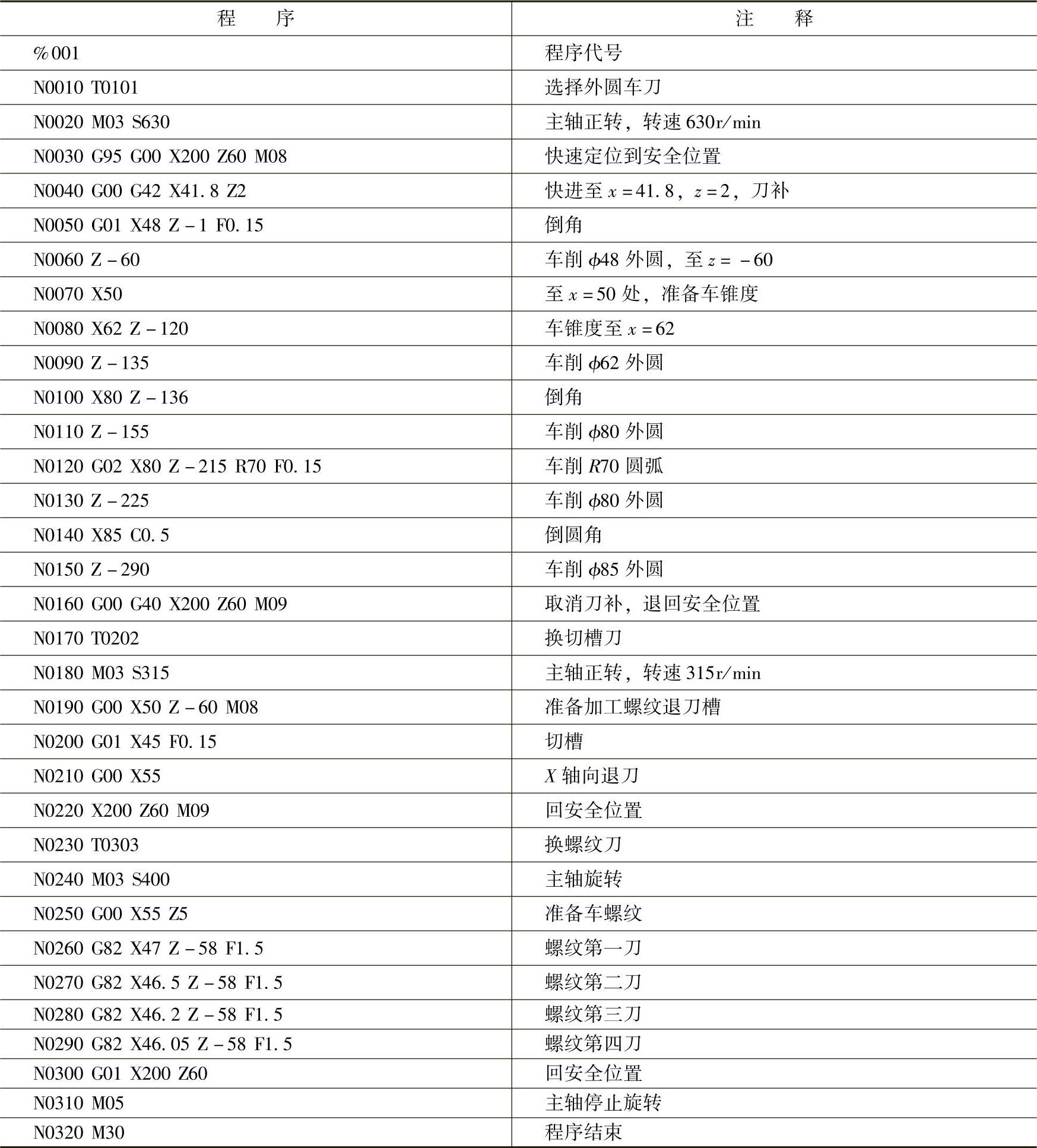

(5)编制精加工程序 程序列于表10-12。

表10-12 加工程序(适用于华中世纪星数控系统)

2.数控铣床加工程序的手工编制实例

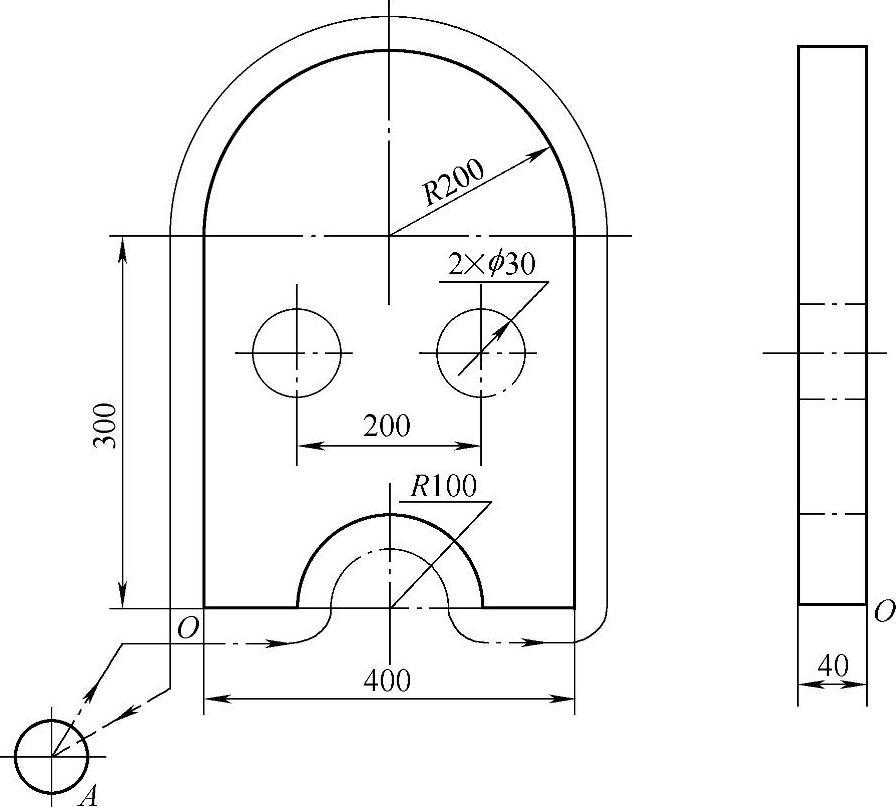

在数控机床上对图10-4所示零件进行四周轮廓加工。

编制加工程序步骤如下:

(1)选择数控机床 该零件加工部位为直线和圆弧组成的平面轮廓,适合铣床加工。

(2)加工工序划分 经分析确定工艺路线如下:

1)起刀点选在A点,其坐标为xA=-50,yA=-50。按图中点划线所示,沿箭头方向铣削一周。

2)因零件较厚(40mm),故分层铣削。在Z向分两次进给,即进给20mm铣削一周,再进给20mm铣削一周。

3)选择刀具。根据加工要求,选直径20mm的立铣刀,刀具材料为W18Cr4V。

图10-4 数控铣床编程例图

(3)确定切削用量 根据数控加工的特点,选主轴转速为800r/min(S800),进给速度取300mm/min,两次切削深度均为20mm。(https://www.xing528.com)

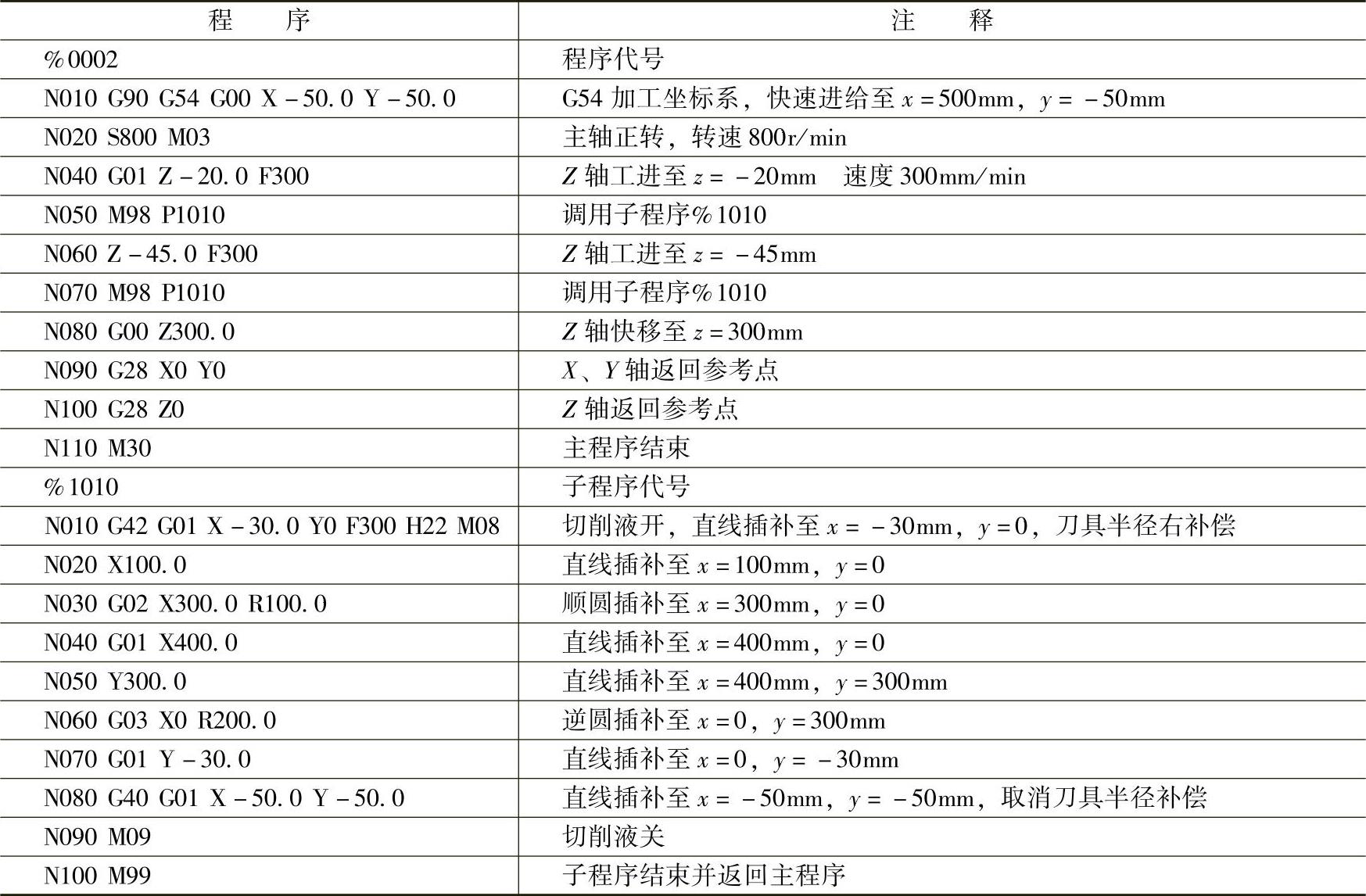

(4)编制程序 因采用两次切深进给,每次进给铣削一周,故采用主程序调用子程序的编程方法,使整个程序简单。即将铣四周轮廓的过程编为子程序,然后由主程序调用两次即可。具体程序见表10-13。

表10-13 加工程序(适用于中华Ⅰ型数控系统)

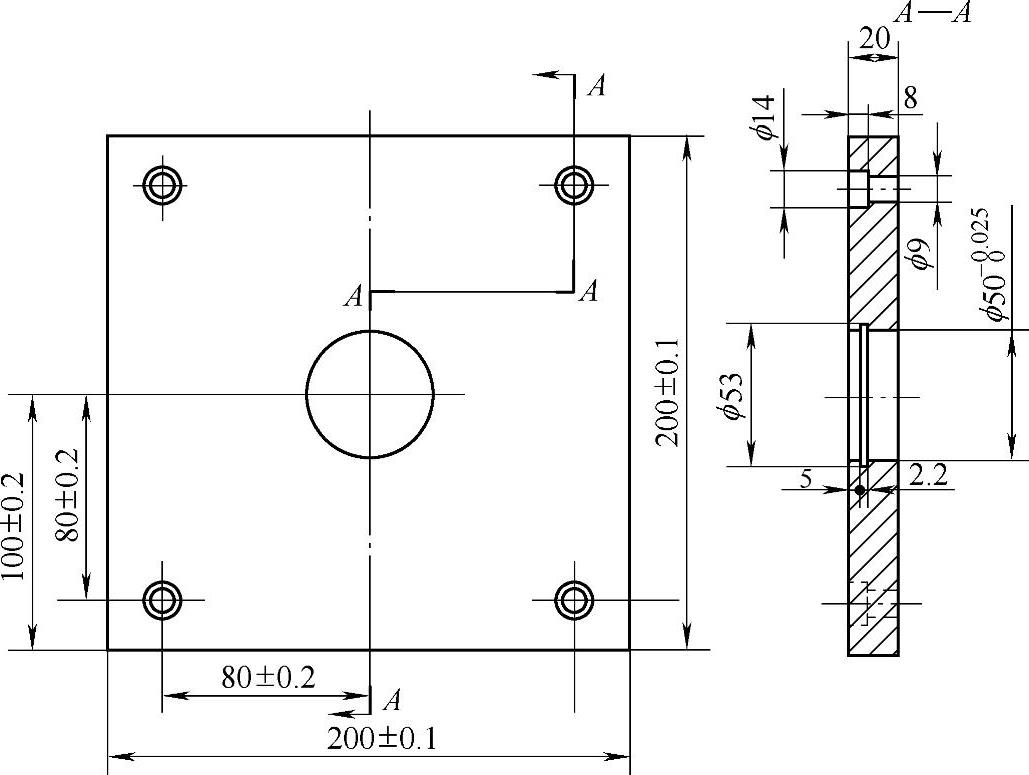

3.数控加工中心加工程序的手工编程实例

图10-5为支撑板零件图,在加工工序之前,该件已将(200±0.1)mm尺寸两面、(20±0.1)mm尺寸两面及零件下面在前面工序中完成,ϕ50mm孔已铸出,毛坯孔为ϕ47mm。待加工的内容是加工ϕ50mm孔及孔中2.2mm×ϕ53mm槽,编制该零件的数控机床加工程序。

图10-5 支撑板简图

程序编制的步骤如下:

(1)选择数控加工机床 由图10-5可知,该零件属板类零件,经分析,适合加工中心加工。

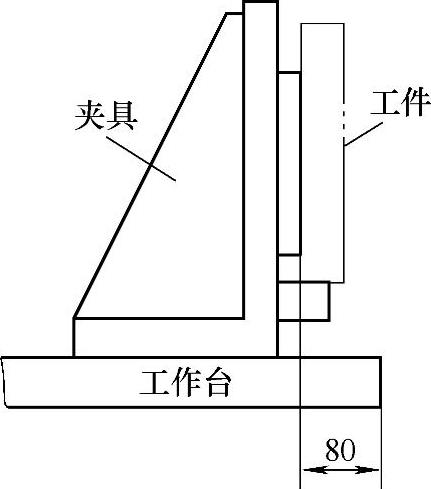

(2)确定装夹方式 因该零件属板类零件,厚度为20mm,所以安装时,以底面作安装基准,安装在夹具上,采用一面两销定位,螺栓螺母夹紧。安装方式如图10-6所示。

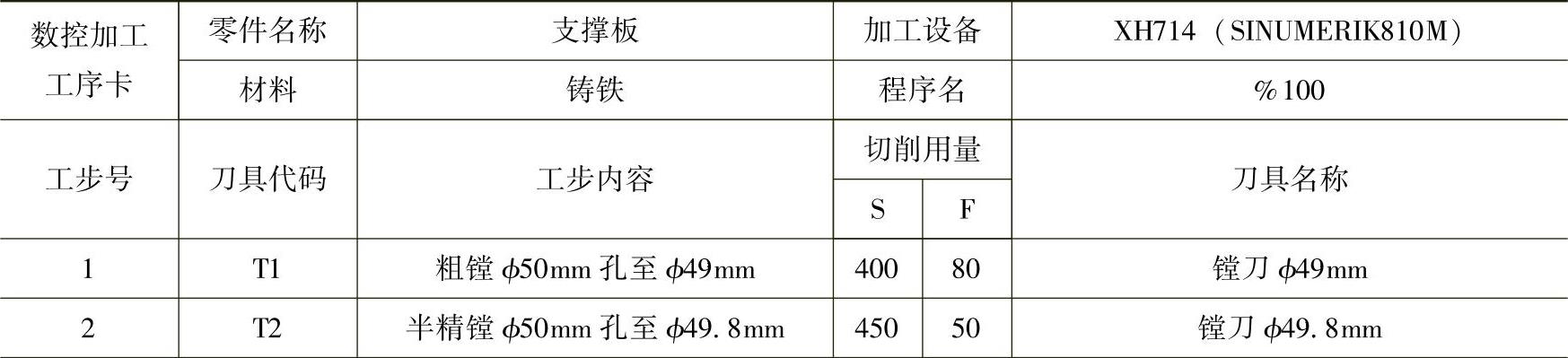

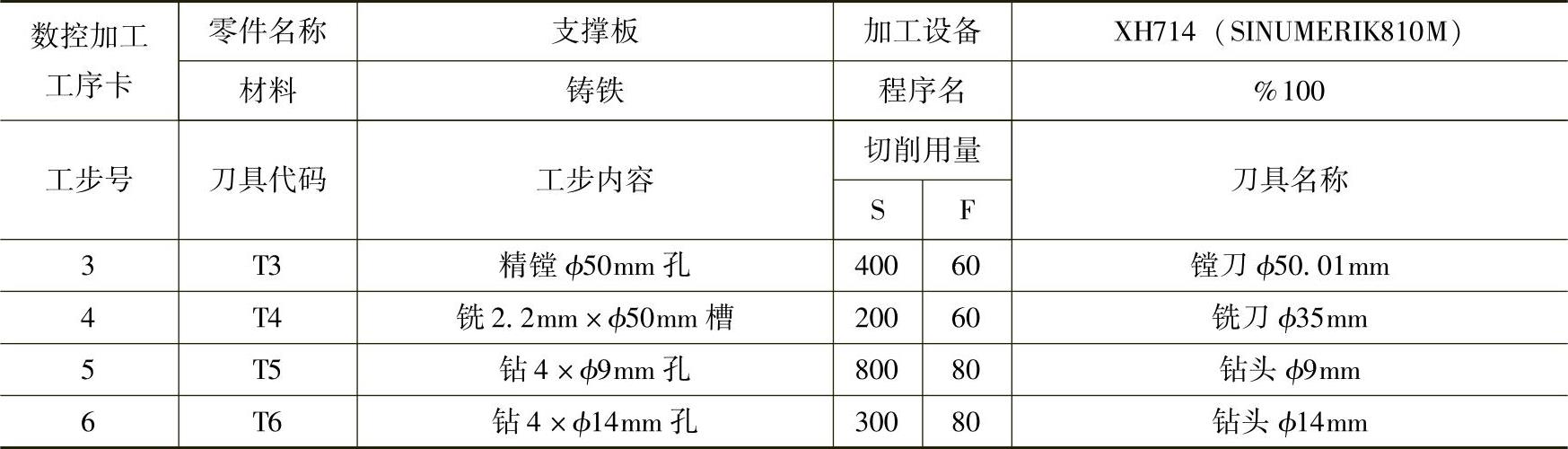

(3)确定加工工序、选择加工刀具 根据工件的特点,按先大后小的顺序加工,共分为6个工步。按工步安排分别选取六把刀具见表10-14。

(4)选择切削用量 根据工艺方案、图样要求及工件材料,选取切削用量并进行必要换算。结果填入工序卡,如表10-14所示。

(5)对零件图进行数学处理 选择原点。选零件中心为工件坐标系x、y坐标的原点(见图10-6)。

图10-6 支撑板的装夹简图

表10-14 数控加工工序卡

(续)

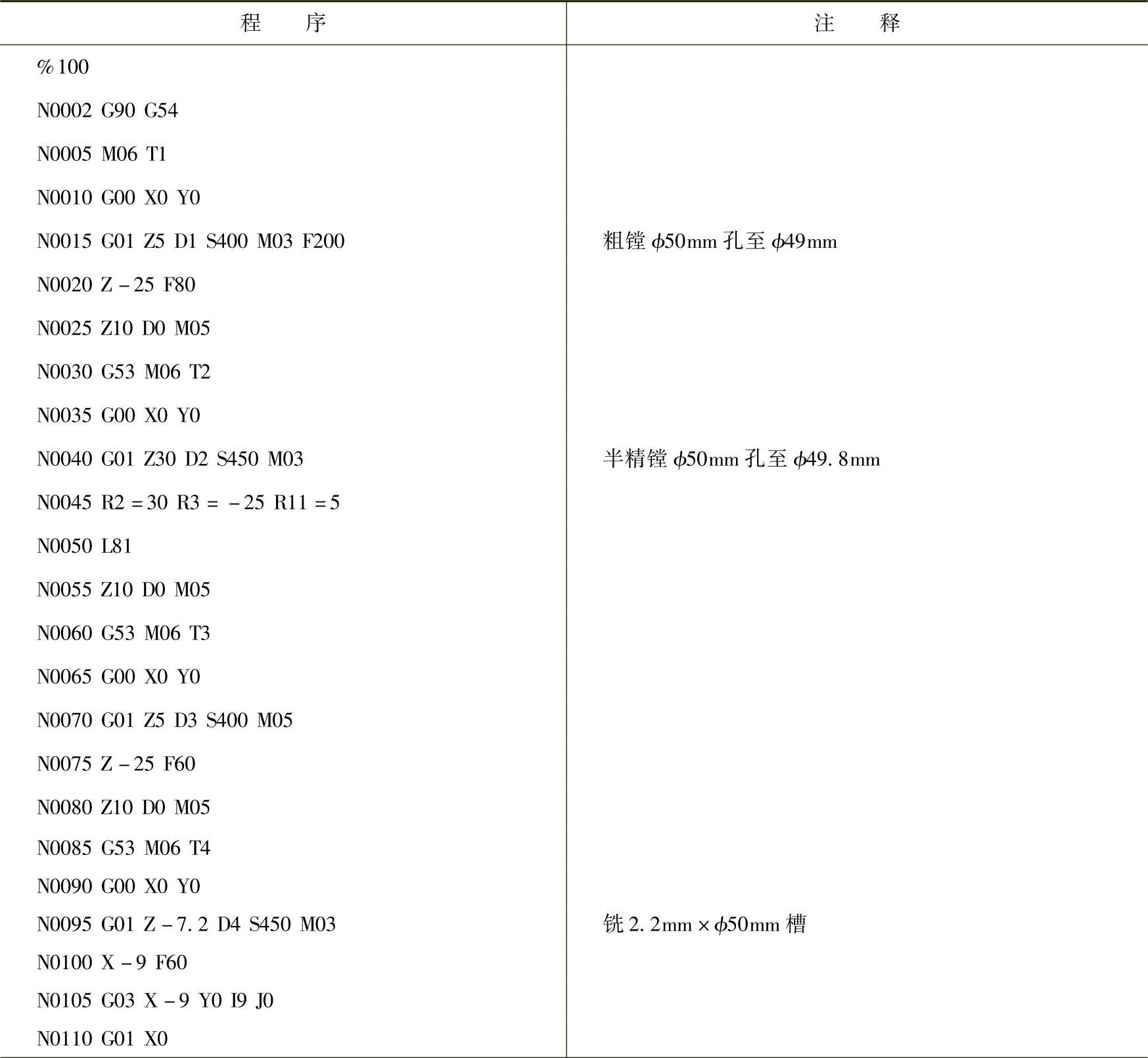

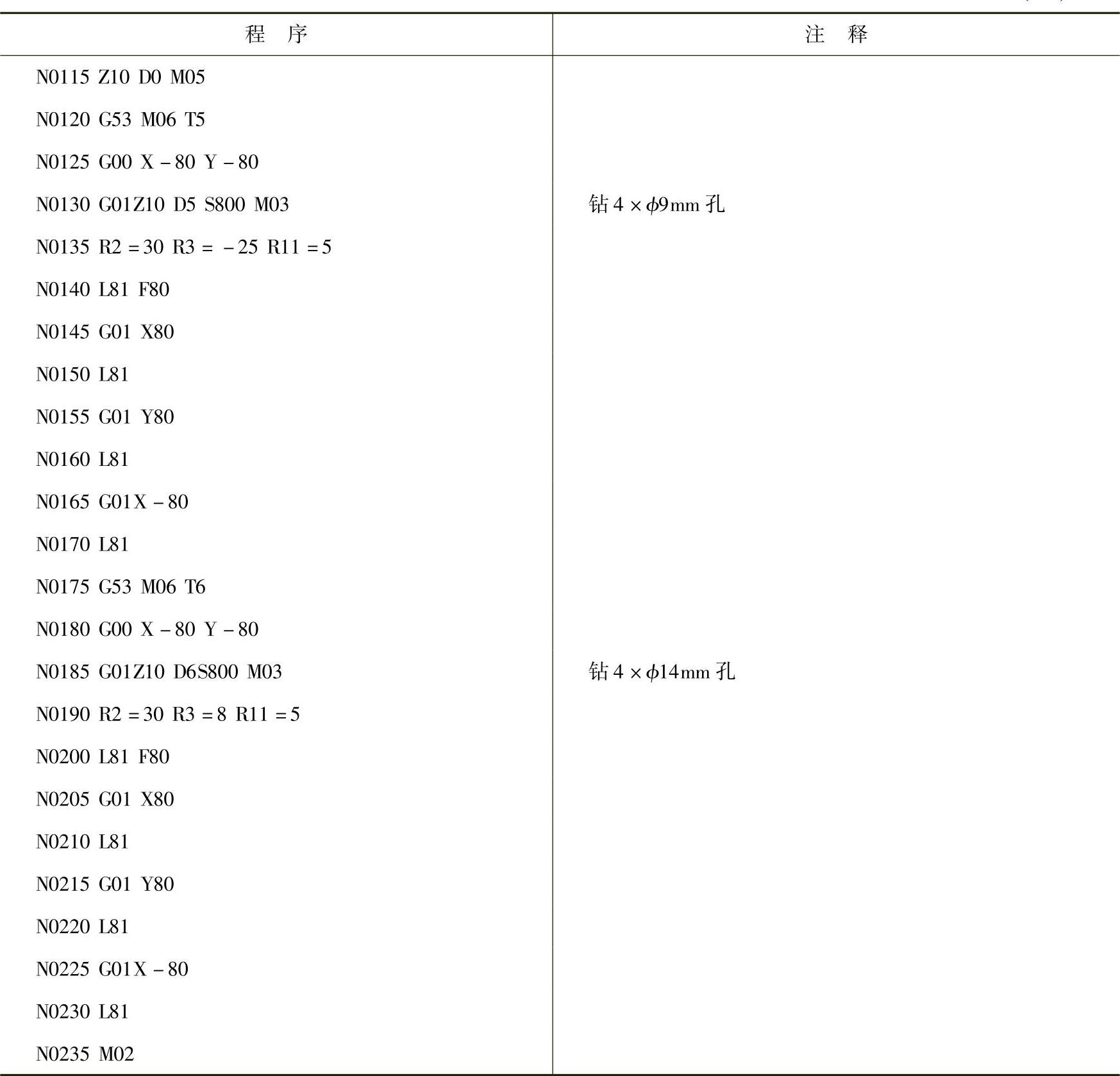

(6)程序编制 本例选用XH714立式加工中心,其数控系统为SINU-MERIK810M,3坐标轴联动。刀具长度补偿用G43,其补偿值用D及后面的偏置号表示,本程序用D1~D4表示各刀具的长度补偿号。具体补偿值加工前由手工在控制面板上输入。D0为刀补取消。加工程序清单见表10-15。

表10-15 加工程序

(续)

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。