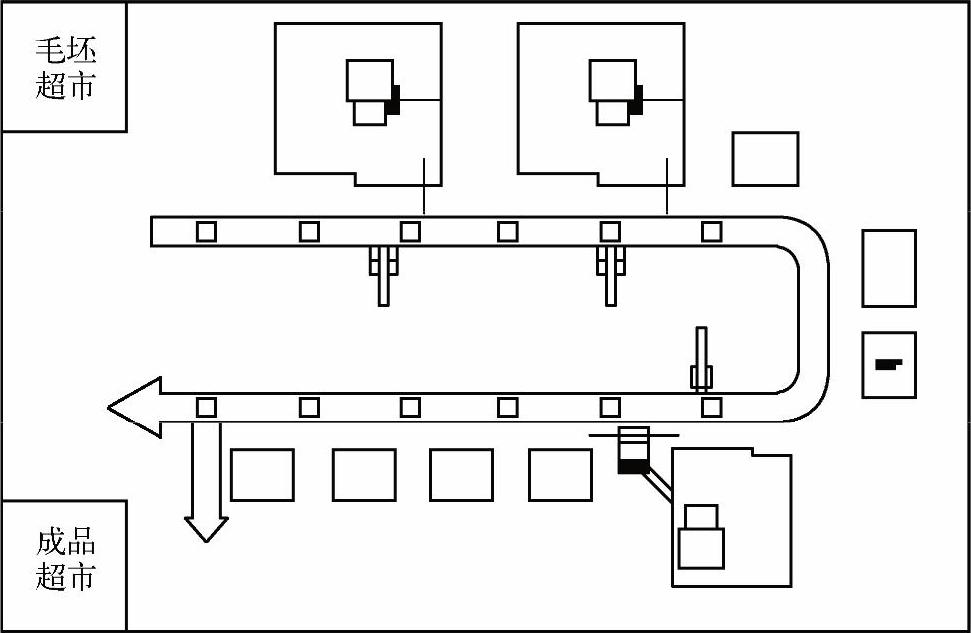

某一自动生产线加工单元的现场布局如图14-1所示。线体由输送辊道、工装夹具、停止器及托盘等组成,在线体周边依加工工序和工艺要求布置有立式加工中心、机器人、清洗装置、桁架机械手以及视觉检测装置等设备。

图14-1 自动生产线布局

整个生产线不仅要求各个机构能够自动配合、加工出合格的产品,而且要求工件从托盘到机床上下料、定位夹紧、机加工以及工件在各工序间的输送、检测等都能自动地进行,为此整个生产线需要通过液压系统、电气控制系统和PLC控制系统将各个部分的动作和逻辑关联起来,使其按照设计的程序和预定的节拍自动地工作。

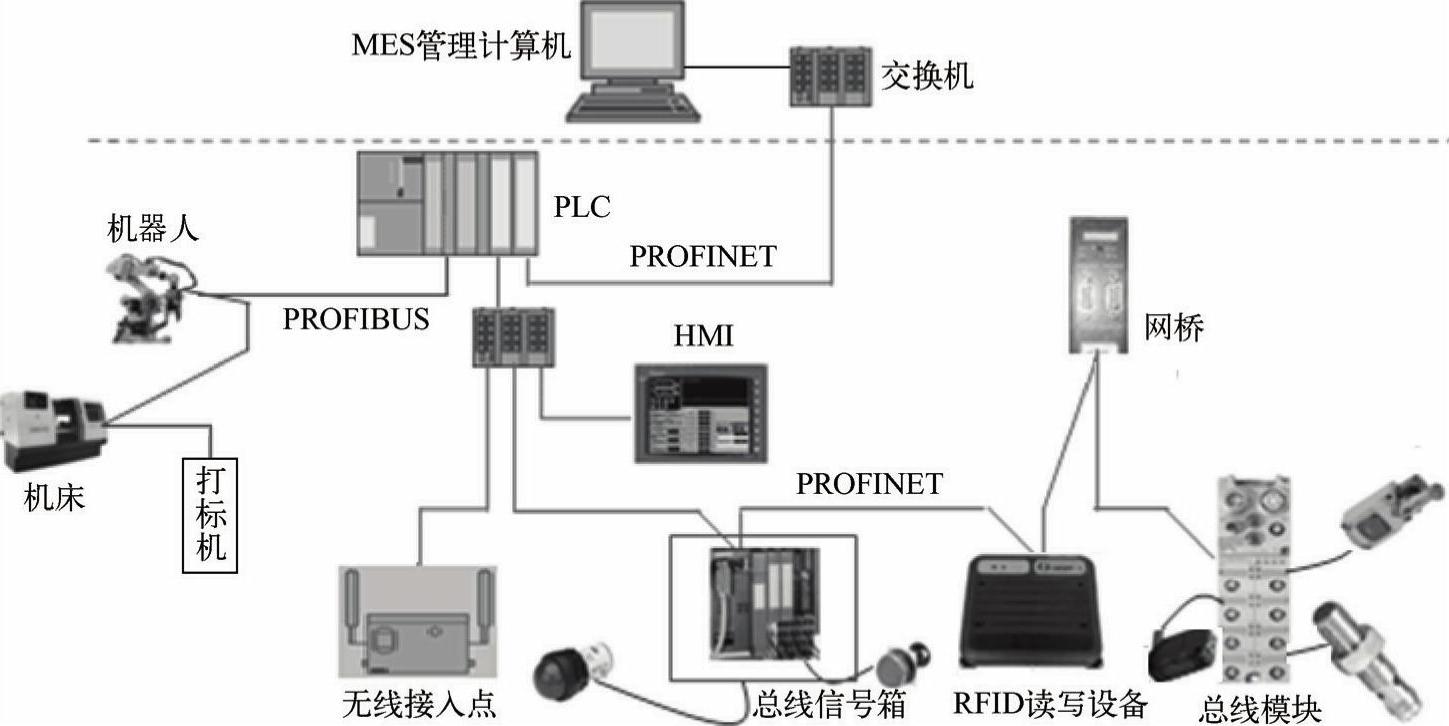

生产单元控制系统结构如图14-2所示,其采用“集中管理、分散控制”的控制模式,在PLC控制器的作用下,产品的各个工序能有条不紊地、周期性地协调工作。控制系统采用PROFINET与PROFIBUS混合的网络结构。(https://www.xing528.com)

PROFINET和底层的现场I/O设备通信,I/O设备包括IM151-3PN现场模块、ET200eco PN输入/输出模块、RF180C通信模块等具有以太网功能的模块。为了与车间其他单元数据共享,控制系统还配备了工业级PN/PN耦合器,通过该网桥,可以实现自动生产线与车间其他单元如柔性生产单元、立体仓库单元控制器之间的信息交互。

生产线中机床作为专机设备配有PROFIBUS-DP模块,机床控制系统、机器人控制系统以及打标机控制系统作为PLC的PROFIBUS-DP从站接入自动生产线网络。通过总线网络,实现机床、机器人、打标机与PLC控制器的双向数字通信,不仅实现了控制中心对机床、机器人和打标机的交互连锁控制,而且实现了实时采集机床、机器人以及打标机的状态信息,例如机器人手爪的状态、机床的主轴速度、运行状态及当前刀具号等信息。

图14-2 自动生产线控制系统结构

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。