1.MM420变频器

为了连接进入PROFIBUS-DP网络,变频器必须采用PROFIBUS模板,这一模板安装在变频器的正面,通过RS-485串行接口与变频器进行通信。

PROFIBUS模板的特点如下:

1)采用PROFIBUS-DP协议最多可以控制125台变频器(带有重发器)。

2)具有连接SIMOVIS或其他维修工具的非周期通信通道。

3)使用PROFIBUS控制命令SYNC和FREEZE。

4)使用S7管理软件,或其他任何专用的PROFIBUS调试工具,系统配置十分方便。

5)不需要单独的供电电源,模板从变频器正面插入,操作十分方便。

6)处理数据的响应时间为5ms。

7)所有的变频器参数都可以通过串行链路进行访问。

选择带DP接口的MM420变频器作从站,相关参数如下:

1)变频器货号:6SE6420-2UC11-2AA1。

2)PROFIBUS模板货号:6SE6400-1PB00-0AA0。

3)输入电压范围:200~240V/(+10%~-10%)。

4)输出电压范围:0~输入电压,三相交流。

5)输出频率范围:0~650Hz。

6)适配电动机功率:0.12kW。

2.PROFIBUS总线系统硬件的连接和参数配置

1)正确连接主站和变频器之间的总线电缆,包括必要的终端电阻和各段网络。

2)总线电缆必须是屏蔽电缆,其屏蔽层必须与电缆插头/插座的外壳相连。

3)变频器的从站地址(参数P0918)必须正确设置,使其与PROFIBUS主站配置的从站地址相一致;也可以在变频器的通信板(CB)上完成,通信板(CB)上有一排拨钮用于设置地址,如图9-47所示,每个拨钮对应于“8-4-2-1”码的数据,所有的拨钮处于“ON”位置对应的数据相加的和就是站地址;例如如果设置变频器站地址为4,则将3位置的拨钮置在“ON”的状态;拨钮开关为“0”时,P0918指定的地址有效,不为“0”时,拨钮的设定值优先。变频器站地址必须和STEP7软件中硬件组态的地址保持一致,否则不能通信。

图9-47 通信板上的拨钮开关

4)变频器常用操作模式见5.4.2节

本例中变频器设置步骤为先设定参数P0010=30,P970=1,把其他参数复位;然后设定参数P0010=0,P0700=6,P1000=6,使变频器处于PROFIBUS总线控制状态。

3.硬件组态

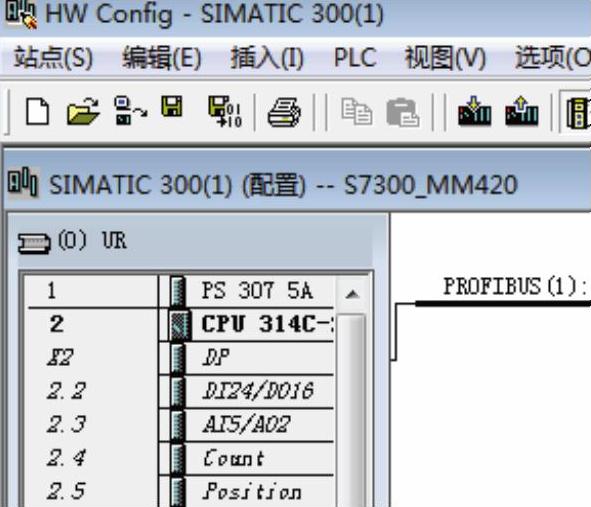

(1)PROFIBUS-DP网络的建立

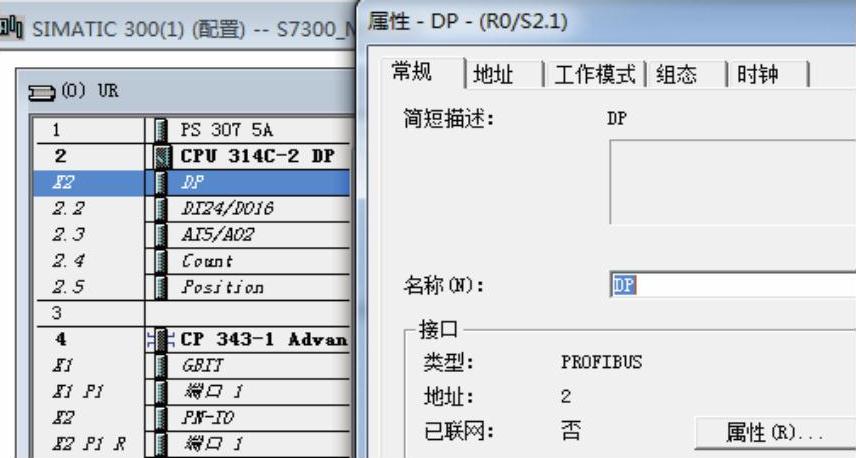

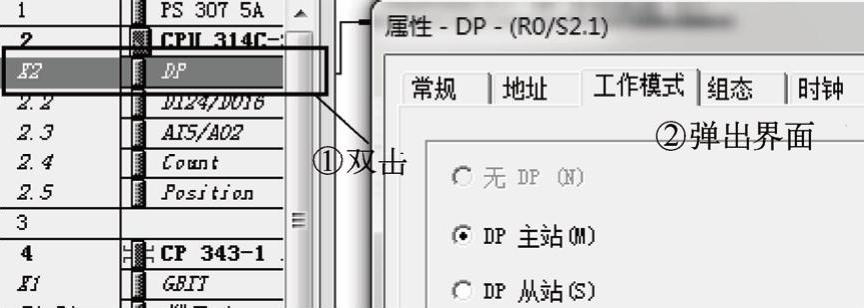

在硬件组态中,双击“DP”,弹出“属性-DP”界面,如图9-48所示,可见接口状态。

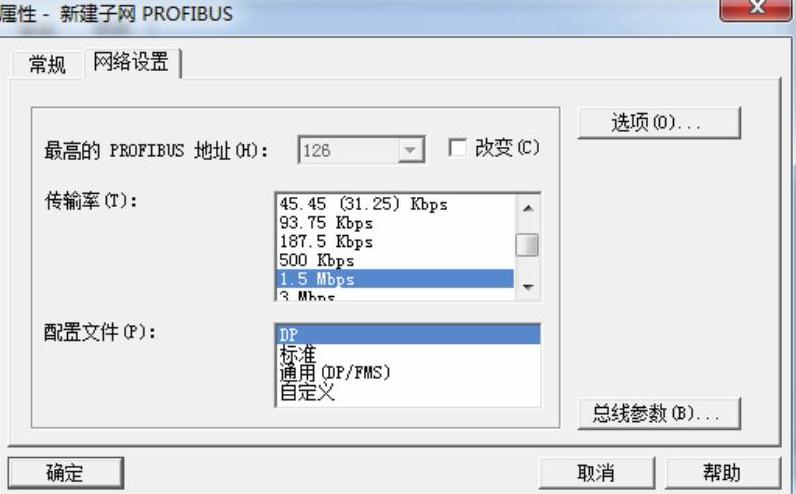

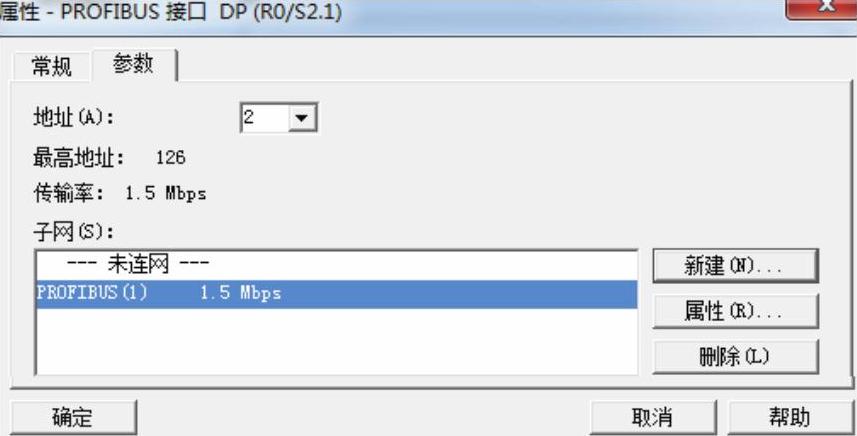

单击图中“属性”按钮,弹出图9-49界面,选择PLC PROFIBUS-DP地址:2,单击“新建”按钮,设置新建网络参数,如图9-50所示,单击“确定”按钮,弹出9-51界面。

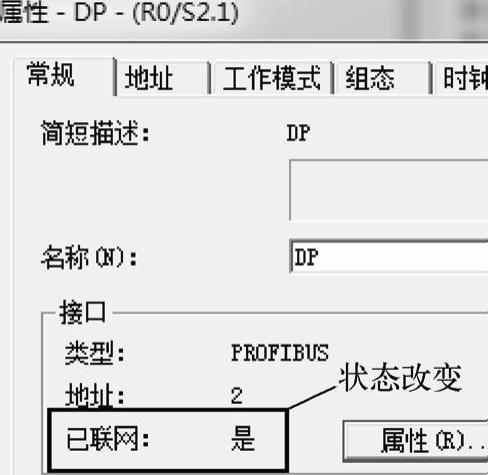

单击图9-51“确定”按钮,弹出图9-52所示界面,单击“确定”按钮,弹出图9-53所示界面,该PLC是作为PROFIBUS-DP主站设置的,从图9-54可见其性能。

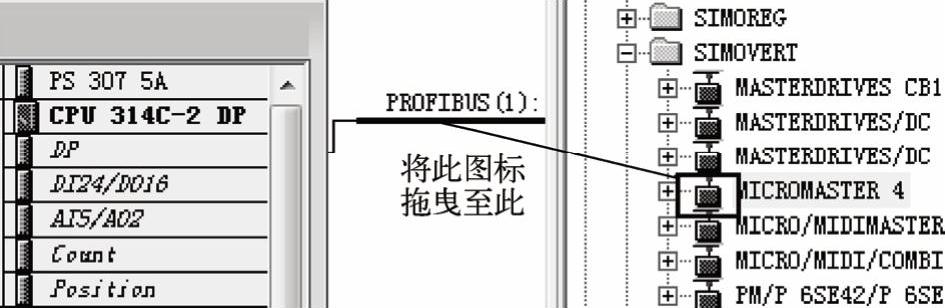

(2)MM420从站的组态

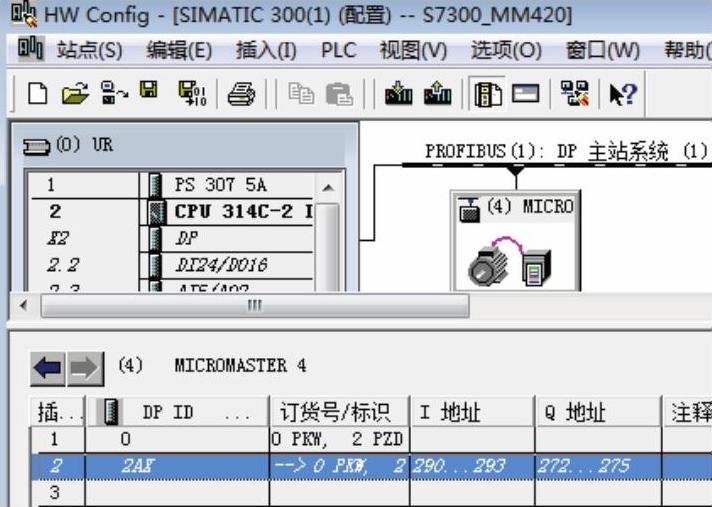

选择目录“PROFIBUS DP”→“SIMOVERT”→“MICROMASTER 4”,如图9-55所示。

选择MM420的地址为“4”和工作方式为“0PKW,2PZD(PPO 3)”,得到MM420从站配置,通信报文格式的含义是报文中有0个字的PKW(参数标识值),有2个字的PZD(过程数据)。

图9-48 DP属性界面

图9-49 PROFIBUS接口设置

(https://www.xing528.com)

(https://www.xing528.com)

图9-50 网络参数选择

图9-51 建立PROFIBUS(1)网络

图9-52 接口属性

图9-53 建成PROFIBUS(1)网络

图9-54 DP站工作模式的选择

图9-55 MM420硬件组态

由PKW和PZD组成多种PPO形式,可根据设计需要选择合适的形式。PKW用于读/写参数值,用于读/写变频器中的某个参数;PZD是为控制和监测变频器而设计的,如果要控制变频器起停、设定频率等参数则需要用到PZD,过程数据一直被传输,具有最高的优先级和最短的间隙,其数据根据传送方向的不同而不同:当数据由主站传向变频器时,PZD区由控制字STW和频率设定值HSW构成;当数据由变频器传向主站时,PZD区由返回变频器的状态字ZSW和实际速度值HIW构成。

控制字与状态字含义见表9-6。

表9-6a 控制字含义说明(STW)

例如:QW=16#047E,表示停止;QW=16#047F,表示起动/前进;QW=16#0C7F,表示起动/后退.。

表9-6b 状态字含义说明(ZSW)

输入/输出模块的地址已由STEP7软件自动分配,如图9-56所示。主站读取MM420数据的存放地址设置为IB290~IB293,共2个字;主站向MM420写数据的存放地址设置为Q272~Q275,共2个字,最后编译并保存组态完成的硬件。

4.控制功能的实现

在变频器与PLC数据传输过程中最常用的是通过调用系统功能块实现变频器与PLC的通信,在PLC的OB1中调用系统功能SFC14/SFC15,完成对MM420数据的读/写功能。其中系统功能块SFC14的作用是给数据解包,将变频器数据读到PLC,系统功能块SFC15的作用是给数据打包,将PLC数据写入变频器。

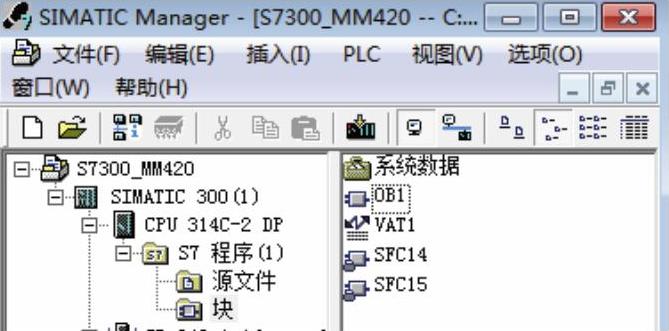

项目结构如图9-57所示。

图9-56 变频器参数设置

图9-57 项目结构

OB1程序设计如图9-58所示。

图9-58 OB1程序

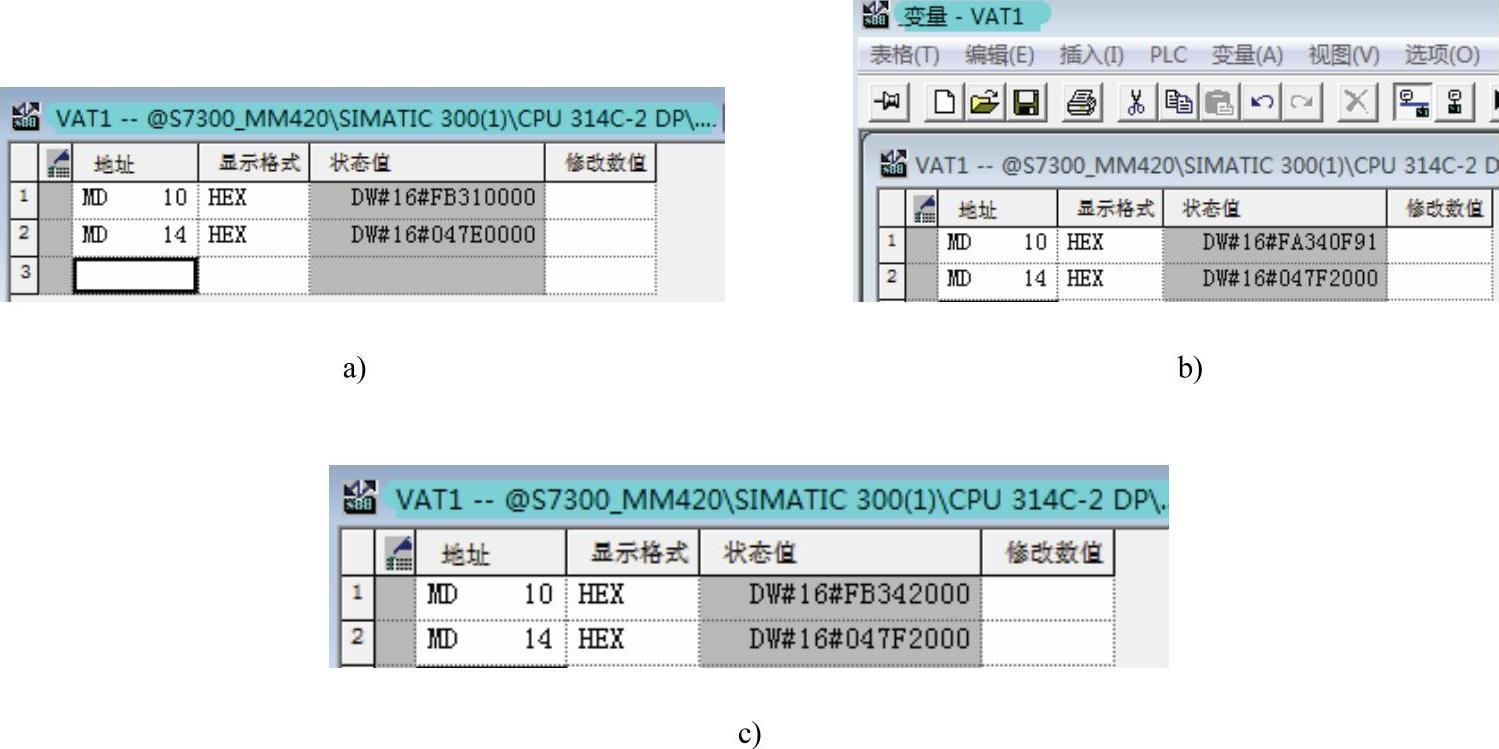

MD10为主站从变频器读到状态字和实际速度值,MD14为主站向从站写入的控制字及频率给定值,图9-59为这两个变量在停止、起动及稳定运行时的变化情况。

图9-59 MD10和MD14变量在变频器不同运行状态下的变化情况

a)变频器停止状态 b)变频器起动过程中 c)变频器运行中

在设定变频器频率时需要注意实际频率与通信变量之间的对应关系,见表9-7。

表9-7 变频器实际频率与通信变量之间的对应关系

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。