1.任务描述

完成异步电动机正反转(正-反-停)控制。

2.任务目标

采用PLC,实现单台电动机正-反-停控制,即:

1)按下正转起动按钮时:

①若此前电动机为停止状态,则电动机正转起动,并保持正转运行。

②若此前电动机为反转运行,则将电动机切换到正转状态,并保持电动机正转。

③若此前电动机已经是正转,则转动状态不变。

电动机正转状态一直保持到有反转按钮或停止按钮按下为止。

2)按下反转起动按钮时:

①若此前电动机停止,则电动机反转起动,并保持反转运行。

②若此前电动机正转,则将电动机切换到反转状态,并保持电动机反转。

③若此前电动机的状态已经是反转,则电动机的转动状态不变。

电动机反转状态一直保持到有正转按钮或停止按钮按下为止。

3)按下停止按钮时:

电动机停止运行,系统停止工作。

4)为避免出现电源短路情况,必须进行正反转互锁控制。

3.任务实施

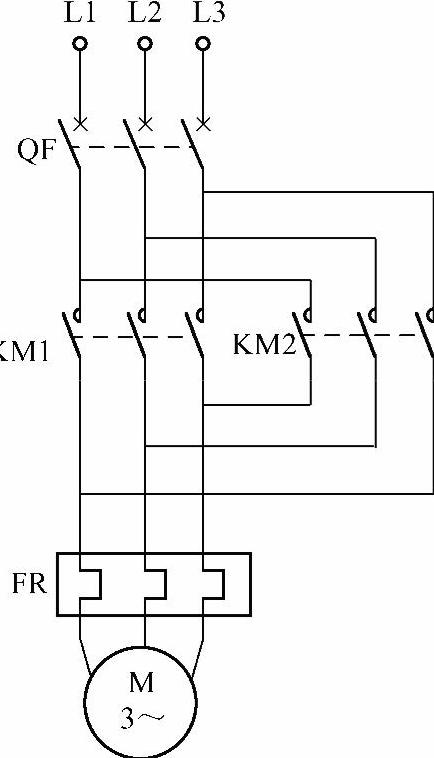

(1)电气主电路的实现

电气主电路如图4-7所示,如果控制电路使接触器KM1线圈得电,则KM1的主触点吸合,电动机正转;如果控制电路使接触器KM2线圈得电,则KM2的主触点吸合,电动机反转。为避免电动机长期过载损坏,采用热继电器FR进行过载保护。

图4-7 PLC控制电动机正反转电气主电路图

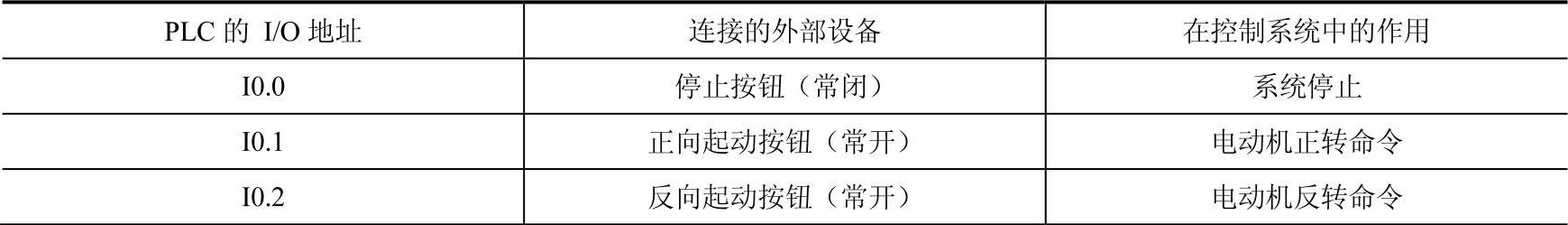

(2)PLC的选型和I/O点的分配

根据PLC选型原则及对电动机控制系统的分析,控制系统的输入有电动机正转起动按钮、电动机反转起动按钮、电动机停止按钮及热继电器触点共4个输入点;输出有驱动电动机正反转工作的交流接触器线圈共2个负载。故可以选择S7-200系列如CPU221整体式PLC,该模块提供6点数字量输入,4点数字量输出,所以不再需要输入/输出模块。PLC的I/O点的地址分配见表4-3。

表4-3 PLC的I/O地址分配表

(续)

(https://www.xing528.com)

(https://www.xing528.com)

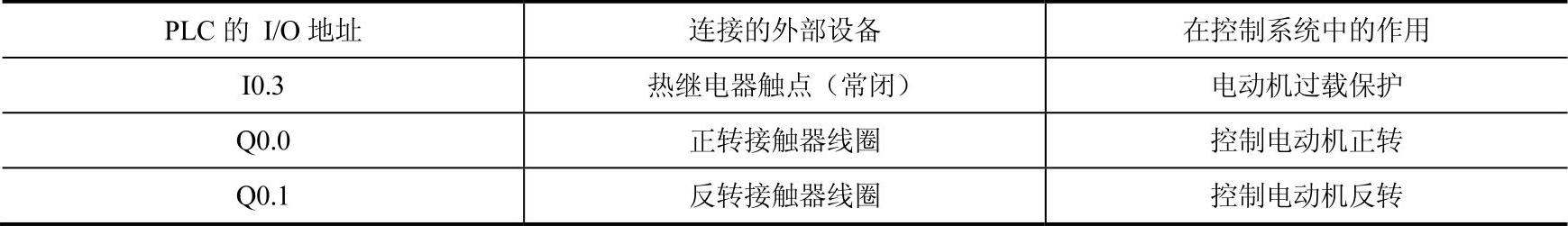

(3)PLCI/O外部接线图

根据表4-3,将PLC与外部设备连接起来,接线图如图4-8所示。

图4-8 PLC控制电动机正反转I/O外部接线图

由于KM1和KM2在切换得电过程中存在电感的延时作用,可能会出现一个接触器还未断弧,另外一个却已合上的现象,从而造成瞬间短路故障;或者由于某一接触器的主触点被断电时产生的电弧熔焊而粘结,其线圈断电后主触点仍然是接通的,这时如果另一接触器的线圈通电,仍然会造成三相电源短路事故。为了防止短路故障的出现,在PLC外部设置了KM1和KM2的辅助动断触点组成的硬件互锁电路。

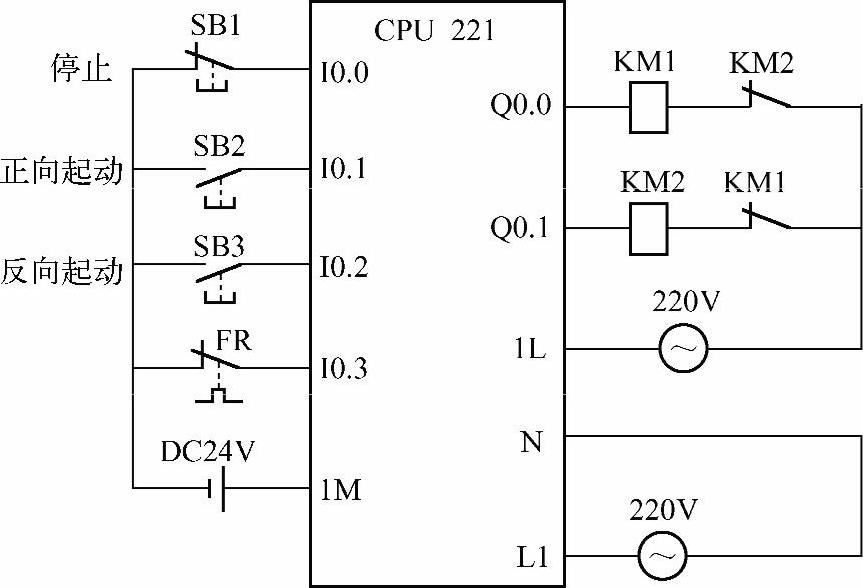

(4)程序的实现

由于经验设计法没有固定的方法和普遍的规律可以遵循,所以设计程序时,应先从简单的典型控制电路入手,逐步添加并实现各项控制功能,设计和完善过程如下:

电动机初步正转控制电路→电动机初步正反转控制电路→电动机正反转的互锁电路→电动机正反转的切换电路→电动机正反转控制的实现。具体过程如图4-9~图4-13所示。

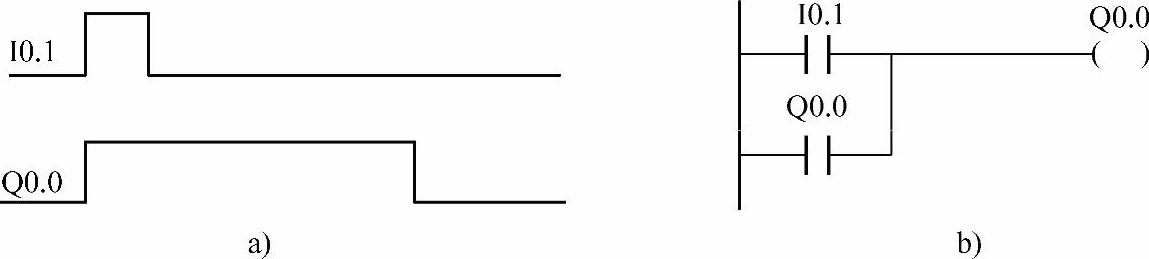

从图4-9可以看出,起动按钮I0.1持续为ON的时间一般都很短,这种信号称为短信号,如何使线圈Q0.0保持接通状态呢?可以利用线圈自身的动合触点使线圈保持通电即“ON”状态,这种功能称为自锁或自保持功能。自保持控制电路常用于无机械锁定开关的启停控制。

图4-9 电动机正转控制电路

a)时序图 b)梯形图

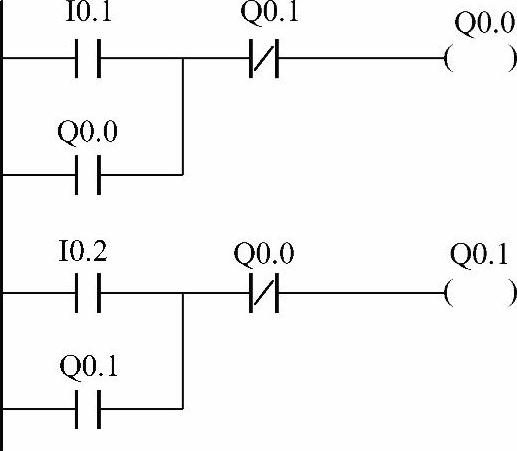

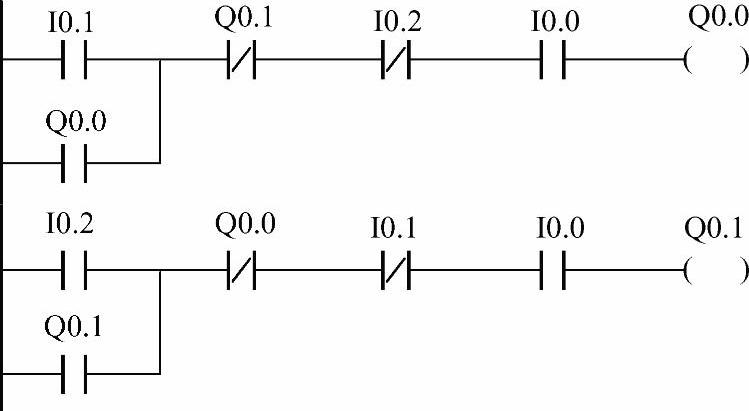

系统要求电动机不能同时进行正转和反转,如图4-11所示在梯形图中将Q0.0和Q0.1的动断触点分别与对方的线圈串联,可以保证它们不会同时为ON,因此,KM1的线圈和KM2的线圈不会同时通电。这种安全措施在传统的继电器-接触器控制电路中称为“互锁”。

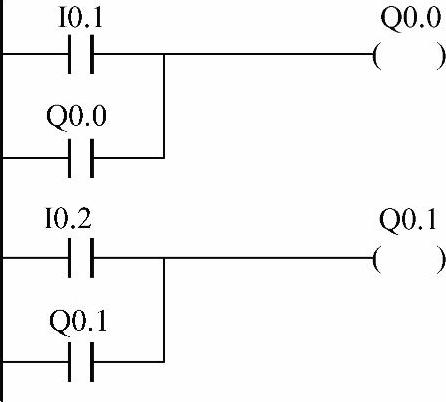

图4-10 电动机正反转控制电路

图4-11 电动机正反转的互锁电路

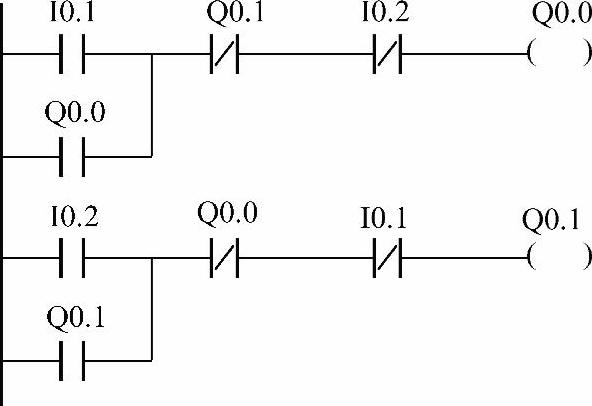

此外根据控制要求按钮连锁,即利用正转按钮切断反转的控制通路,利用反转按钮来切断正转的控制通路。按钮连锁的梯形图如图4-12所示。

当按下停止按钮时,无论在此之前电动机的转动状态如何,都停止电动机的转动。利用停止按钮I0.0同时切断正转和反转的控制通路,停止功能的逻辑实现如图4-13所示。由于PLC输入端子I0.0连接的是停止按钮的动断触点,未按压时逻辑状态始终为1,故软元件I0.0动合触点接通,动断触点断开;所以设计时应连接软元件动合触点。

图4-12 双重连锁的正反转控制电路

图4-13 电动机停止控制

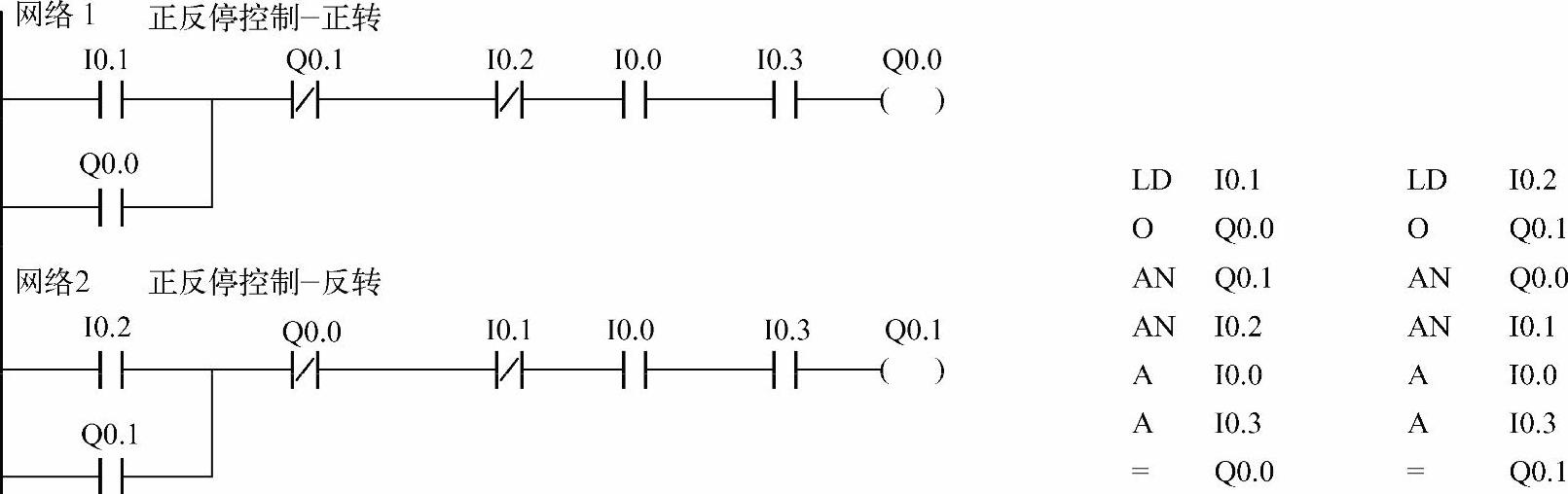

考虑电动机的过载保护,本系统采用热继电器的动断触点作为过载时PLC的输入控制信号。电动机正常工作时,FR动断触点持续接通,PLC的输入继电器I0.3得电,I0.3动合触点动作;当电动机过载状态,热继电器FR动作,其动断触点断开,PLC的输入继电器I0.3将失电,将正反转电路切断。图4-14梯形图是实现所有控制功能的完整程序。

图4-14 电动机正反转控制电路梯形图及语句表

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。