根据对振动沉拔桩机动态特性的分析结果,设计振动桩机。采用可视化三维参数化特征设计软件,在三维可视化环境中,设计者可以很直观地对产品的设计合理性、零件的可加工性、产品的可装配性进行综合检验和评价,及时地发现产品设计和工艺过程可能出现的错误和缺陷,进行产品性能和工艺的优化。最后将整个桩机工作系统及控制系统在虚拟可视化环境中进行工作过程虚拟仿真,进行综合检验和评价。

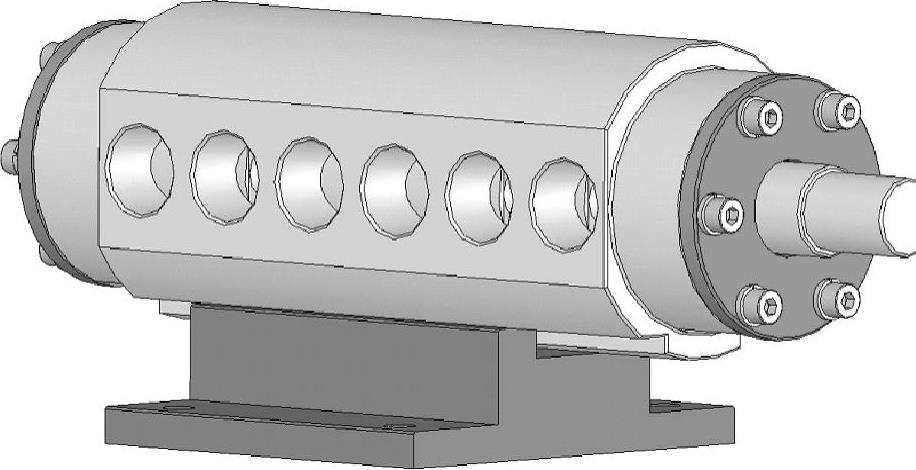

(1)系统建模 采用三维CAD/CAE/CAM软件平台对振动桩机进行可视化虚拟装配。Pro/Engineer Wildfire是美国参数科技公司(PTC)推出的三维CAD/CAE/CAM软件,它具有基于特征、全参数、全相关、单一数据库等特点。产品的整个设计过程可以完全在三维模型上完成,形象直观,工程中的数据全部来自一个数据库,在整个设计过程中的任何一处发生参数改动,都反映到整个设计过程的相关环节。单一数据库技术和全相关功能,为并行工程的实施提供了一个良好的开发平台。因此,振动桩机的虚拟装配系统就可以利用Pro/Engineer Wildfire来充分实现。如图12-22所示为所建的桩机转阀的部件图。

图12-22 桩机转阀部件

(2)装配可视化 虚拟装配是在产品设计过程中,为了更好地帮助进行与装配有关的设计决策,在虚拟环境下对计算机数据模型进行装配关系分析的一项计算机辅助设计技术。采用可视化的虚拟装配技术,设计合理的装配方法和装配步骤,能够体现产品功能要求。虚拟装配通常可以体现以下功能:

1)装配体采用树状的管理方式,层次清楚而且易于管理,可以随时调用装配管理窗口查看装配信息。

2)装配方式同时支持自顶向下的装配技术,保证已有零件的造型修改和新零件的造型都可以在装配体内进行,以实现已有零件的装配与新零件设计相结合的功能。

3)装配体的编辑修改方便,不但可以把装配好的零件重新定位,而且可以通过修改零部件的造型来达到修改装配体结构的目的。

4)在装配过程中,可自动检测零部件之间的配合和干涉情况,一旦发现有干涉产生或配合关系不合理,可返回到三维零部件状态进行修改,修改后再回到装配体状态,在出二维工程图之前就将可能发生的错误消除,既提高设计的准确性,又实现设计思想的直观描述。

因此利用虚拟装配技术,设计人员不必借助产品的实际模型,就可以对振动机械的装配进行干涉检查,及时发现错误,并进行实时修改,从而实现振动机械设计、装配和制造的协调统一。通过虚拟装配技术,可以缩短产品开发时间,有利于提高产品的质量和可靠性,有利于降低产品成本,提高企业的竞争力。

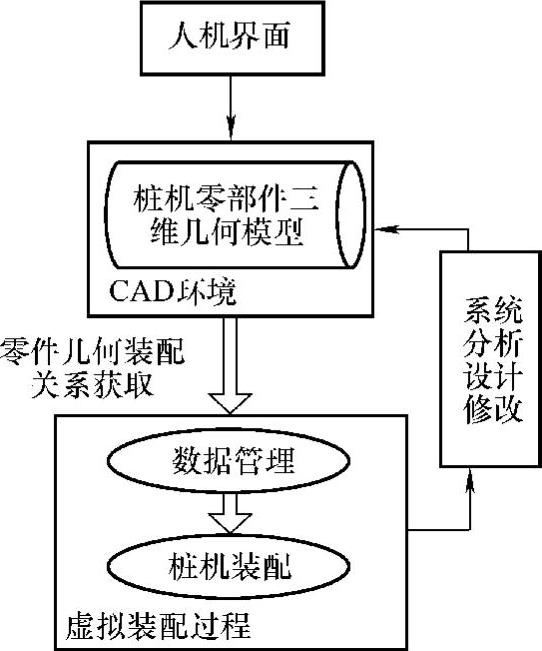

1)虚拟装配步骤。振动沉拔桩机的可视化虚拟装配设计系统如图12-23所示,即在计算机上对已经建立的产品零件按照产品的装配关系完成部件和整机的三维装配模型,在此基础上应用软件提供的功能,进行装配零件之间干涉检查,一旦发现设计不合理之处及时调整与修改设计图样,从而可缩短产品制造与装配生产过程时间,降低产品装配成本。其具体步骤如下。

①确定装配层次。装配层次是指振动沉拔桩机总装配体的子装配体的组成,主要包括隔振系统、沉拔桩压力系统、沉拔桩夹紧系统等,各部分装配图和整机装配图分别在Pro/Engineer Wildfire建模而成。

②确定装配顺序。根据振动沉拔桩机的结构尺寸形式和各个部件间的约束关系,确定整个设备的装配顺序。选定振动沉拔桩机隔振系统底座为基准进行装配。

③确定装配约束。装配约束是确定基准件和其他组成件的定位及相互约束关系,主要由装配特征、约束关系和装配设计管理树组成。装配的约束关系主要有面贴合、对齐、定向等几种方式。

④干涉检查。装配体的干涉检查是指在特定装配结构型式下,检查装配体的各个零部件之间的相对位置关系,是否存在干涉。

2)虚拟装配实现。装配建模采用符合人们“Top-down”式的自然习惯,先粗后精,由抽象到具体。信息建模和造型建模集成,使信息模型能支持虚拟制造环境下与装配相关各阶段活动。

图12-23 振动沉拔桩机的可视化虚拟装配设计系统

自顶向下的装配设计是在产品从上而下的设计、限制、规格等要素明确定义清楚后,将这些设计规范传送到每一个零件(Part)与子装配体(Sub-Assembly)中,以保持产品结构的一致性。

在Pro/Engineer中,首先完成桩机所有零件的三维造型,这些是做虚拟装配的准备工作。完成以后,将它们按结构组成进行虚拟装配,按照从零件到子装配体再到总装配体的步骤来完成,即先分别进行各子装配体的装配,经检查无误以后再将各子装配体装配成桩机总装配体。图12-24为振动沉拔桩机夹桩机构的可视化虚拟装配图。

根据桩机的具体结构,对其进行虚拟装配,在装配过程中可以随时进行修改,装配完成之后,用户可以观看自动生成的爆炸图,也可以自己创建装配模型的爆炸图。

(3)工作过程可视化

1)技术支持。机械系统动力学分析软件ADAMS(Automatic Dynamic Analysis of Mechanical Systems)是世界上最广泛使用的机械系统仿真(Mechanical System Simulation,MSS)软件。通过预测和分析机械系统经受大位移运动时的性能,AD-AMS可以帮助改进各种机械系统的设计:从简单的连杆机构到车辆、飞机、卫星、洗衣机、VCR机构、软盘驱动器甚至复杂的人体。

图12-24 振动沉拔桩机夹桩机构的可视化虚拟装配图

ADAMS为工程师提供各种生成并试验其设计方法的途径,这在以前是不可能做到的。ADAMS虚拟样机能够在物理样机和试验数据得到前很久即可进行完整的系统仿真。其他各种可供选择的设计方案也可进行仿真试验、修改和优化,这样就大大降低了成本、极大地缩短了新产品投入市场所需的时间。

ADAMS软件分析的类型包括运动学、静力学、准静力学分析,以及完全非线性和线性动力学分析;具有2维和3维建模能力,包含刚体和柔性体分析;具有50多种联接副、力和运动发生器组成的库;具有组装、分析和动态显示不同的模型或同一个模型或同一个模型在某一过程变化中的能力;具有一个强大的函数库供用户自定义力和运动发生器;具有开放式结构,允许用户集成自己的子程序;具有先进的数值分析技术和强有力的求解器,使求解快速、准确;具有与CAD、FEA、Rendering(广告动画)和控制系统建模软件之间的专用接口;具有易使用的图形界面ADAMS/View等优点及特性。(https://www.xing528.com)

2)振动沉拔桩机系统可视化。振动桩机在ADAMS中的模型主要有隔振系统、压桩系统、夹桩系统组成。

① 隔振弹簧模型的建立。振动桩机在合理支撑的情况下可以近似简化为机身(夹桩系统、压桩系统)支撑在隔振弹簧上。应用拉压弹簧阻尼器工具,可以在两个构件上施加一对带有阻尼的弹簧力。

② 机身模型的建立。在ADAMS中机身大块质量可以用一个长方体来实现,大块与小块相连的液压缸用一对相互可以移动的位移副表示。液压缸外套与大块相连,活塞与小块相连。由于在沉拔桩过程中,液压缸活塞、小块(夹紧器)与桩体是一起运动的,因此可以简化成一个物体。如果对模型要求较高,机身形状也较为复杂,可以通过Pro/E等其他建模能力强的软件先将模型建好,然后通过软件之间的接口导入模型。

③ 作用力模型的建立。在振动沉拔桩机工作过程中,激振力为一正弦函数,沉桩阻力为一分段线性、非线性滞回作用力,作用力的大小和形式可以通过函数形式表示。

3)振动沉拔桩机运动仿真。振动沉拔桩机工作时,首先在沉拔桩液压缸的作用下,将夹紧小块抬起;然后夹紧液压缸相向运动直到碰到桩,并在液压力的作用下,夹紧桩,沉拔桩液压缸作用,带动夹紧小块和桩子向下运动,到达液压缸底部时,夹紧液压缸松开。

桩机沉桩工作图如图12-25所示。

图12-25 桩机沉桩工作图

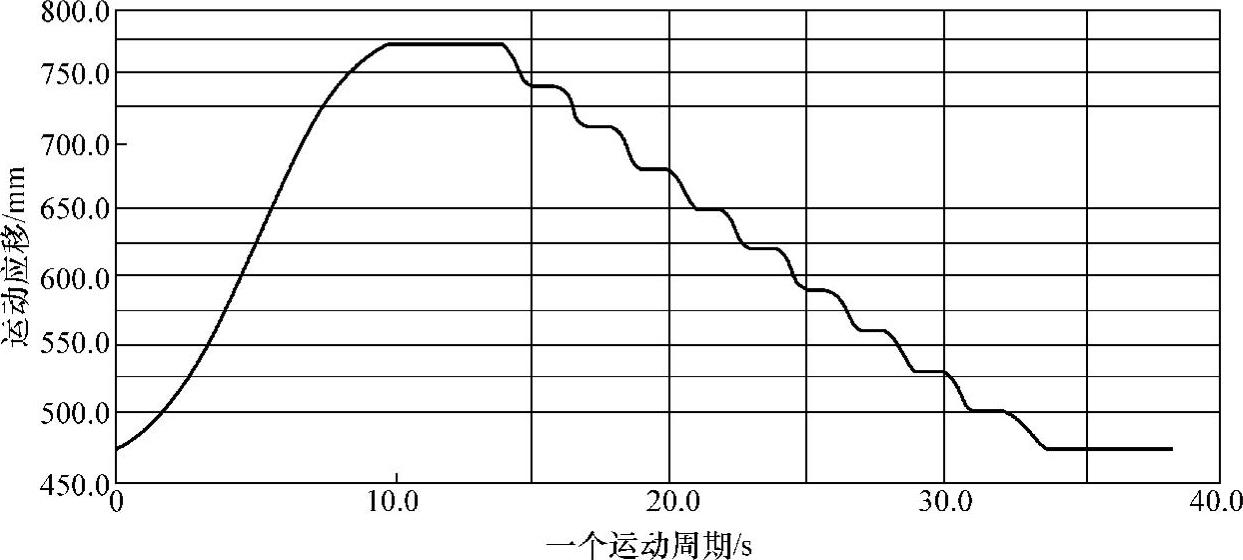

一个运动周期内压桩液压缸的运动位移如图12-26所示。

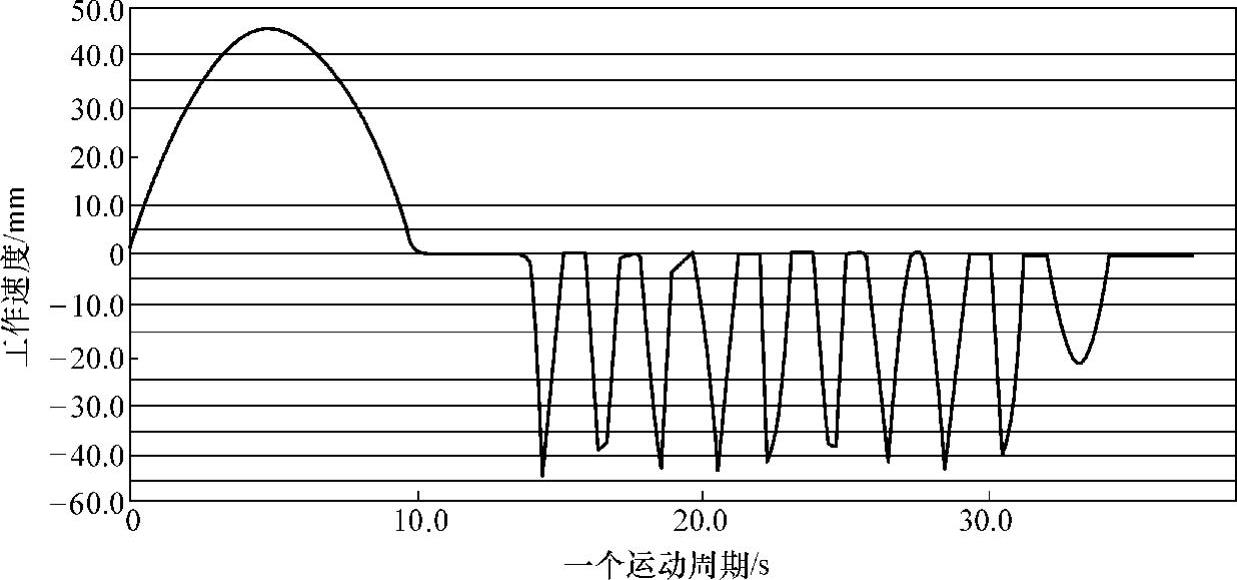

一个沉桩运动周期内沉桩液压缸工作速度如图12-27所示。

图12-26 沉桩时液压缸的运动位移

图12-27 沉桩液压缸的运动速度

一个沉桩运动周期内沉桩液压缸的运动位移如图12-28所示。

图12-28 沉桩液压缸的运动位移

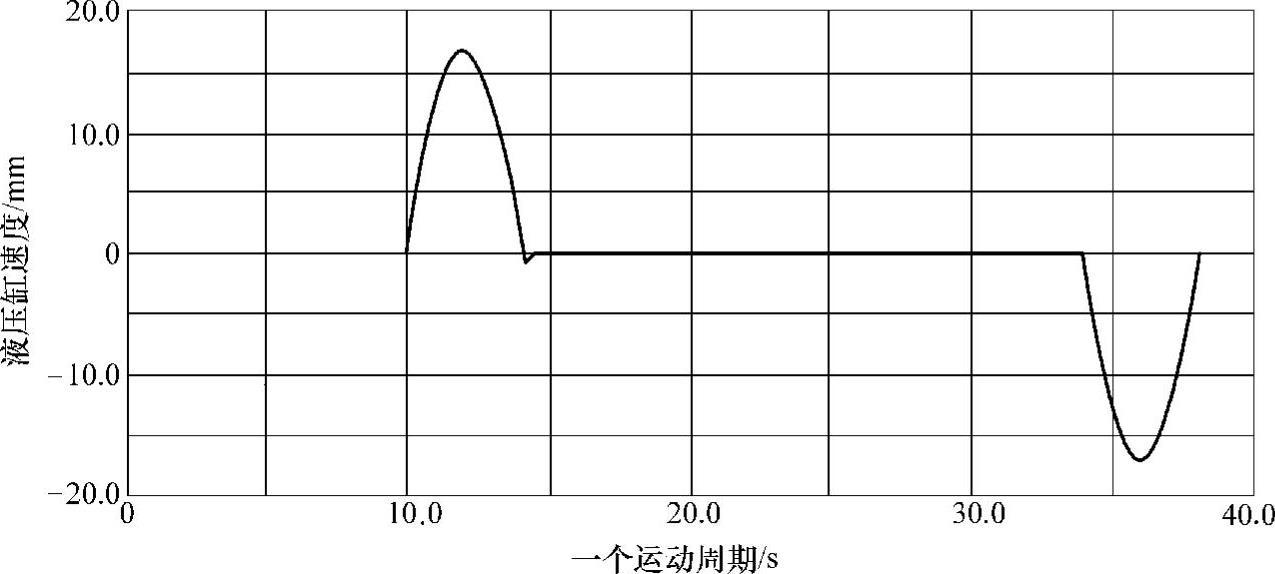

一个沉桩运动周期内沉桩液压缸的运动速度如图12-29所示。

图12-29 沉桩液压缸的运动速度

4)振动沉拔桩机系统动力仿真。在可视化环境下,可以很方便地改变各种参数,使系统工作在稳定状态下。图12-30所示为某稳定状态下桩身及机座的位移响应曲线。

图12-30 桩身及机座的位移响应

a)桩身位移响应 b)机座位移响应

运用综合设计方法,对振动沉拔桩机模型进行可视化虚拟设计。根据设计要求和实际工况,建立振动沉拔桩机的三维可视化模型,对振动沉拔桩机模型各个零件进行建模,然后根据装配关系对整个桩机进行虚拟装配,对桩机虚拟装配系统进行干涉检验等,对不合理的结构进行修改,或重新设计。将振动沉拔桩机三维模型导入动力学分析软件中,在虚拟可视化的环境下,对振动沉拔桩机系统进行运动学及动力学分析,最终完成桩机的综合设计的全部工作任务。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。