桩机的控制包括行走机构的控制、长船和短船的升降控制、调平系统的控制、夹桩机构的控制和沉桩液压缸的控制,以及桩机所有液压系统中,各液压泵的工作优化控制等。下面以执行机构的控制为例说明桩机工作过程的智能化控制。

(1)振动沉拔桩机控制工作原理 振动沉拔桩机的全部动作由液压缸驱动,而液压缸又由相应的电磁阀控制。其中,工作液压缸的抬起、下降由双线圈电磁阀控制,振动小块的振动由一个旋转阀控制。例如,当上升电磁阀通电时,小块振子才上升;当上升电磁阀断电时,小块振子停止上升。工件的夹紧、松开由一个单线圈两位置电磁阀(称为夹紧电磁阀)控制。当该线圈通电时,夹紧液压缸夹紧工件,当该线圈断电时,夹紧液压缸放松。

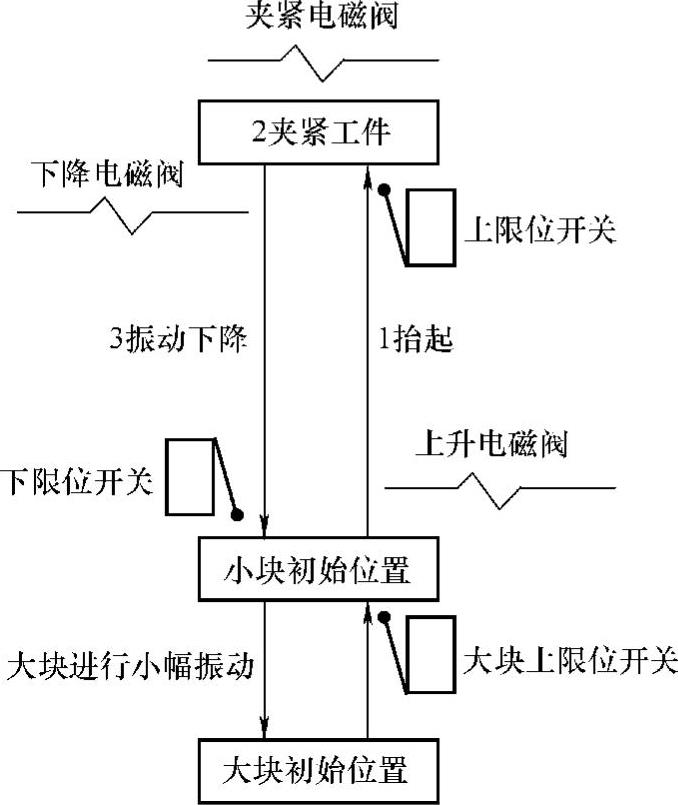

振动沉拔桩机的动作过程如图12-16所示。首先,由工作液压缸把小块振子抬起,碰到上限位开关停止。然后夹紧电磁阀工作,带动夹紧液压缸夹紧工件,再次,给工作液压缸加一定的动压和静压,带动小块振子一边振动一边向下运动,直到碰到下限位开关,松开夹紧液压缸,再由工作液压缸把工件抬起,进行下一个循环。在此期间,如果发现桩打歪了,则起动拔起程序,把桩拔起,重新打;如果桩的端部阻力大于振动沉拔桩机的大块、小块的总重,则大块和小块相当于一个振动体一起振动,此时,振动沉拔桩机给桩子的力是一个冲击力,这时大块也要抬起,遇到大块限位开关后停止。如此往复,直到满足工作要求。

图12-16 振动沉拔桩机的动作过程

振动沉拔桩机主要有两种工作方式:正常打桩和异常拔桩。正常打桩就是小块由初始位置抬起到一定高度(碰到上限位开关),由夹紧液压缸夹紧工件,然后给工作液压缸充动压和静压,使小块边振动边往下运动着把桩打入地下,直到碰到下限位开关,夹紧液压缸松开工件,再抬起直到把桩打到预定位置。异常拔桩是指当桩子打歪时,立即起动拔桩程序,把桩子拔出来,然后重新打桩。拔桩过程如下:首先,小块回到初始位置,由夹紧液压缸夹紧工件,然后,给工作液压缸充动压和静压或只加静压,向上运动拔出桩子,当遇到上限位开关时停止,夹紧液压缸松开工件,小块振子回到初始位置,再由夹紧液压缸夹紧工件;直到桩子不再倾斜。

(2)PLC软、硬件的设计

1)PLC系统的控制要求。要求振动打桩机能自动工作,且可靠性要高;当桩打歪时,应能把桩拔出来,要求能够控制振动打桩机的振动频率,其振动频率在1~20Hz。能够控制振动打桩机的振幅,当桩的端部阻力大于振动部分总重时,要求大块不能离开隔振弹簧,要求沉桩机能够连续工作以提高效率。

2)PLC系统操作面板布置。图12-17是振动沉桩机的可编程控制器操作面板布置图。按动启动按钮,振动小块将从初始位置开始自动地、连续不断地周期性循环工作。工作中若按一下停止按钮,则振动小块继续完成一个周期的动作后,回到初始位置自动停止。当桩子打歪时,操作面板上的桩子倾斜指示灯将会闪动,向操作员报警。当然,程序也会自动将桩子拔出,直到指示灯不再闪动,这可以通过一个传感器输入到可编程控制器,启动拔桩程序。

3)PLC系统输入/输出端子地址分配。该振动沉桩机所用的可编程控制器是松下公司生产的FP1-C72,图12-18是FP1-C72输入/输出端子地址分配图。该振动沉拔桩机共使用了10个输入量,10个输出量。

(https://www.xing528.com)

(https://www.xing528.com)

图12-17 可编程控制器操作面板布置图

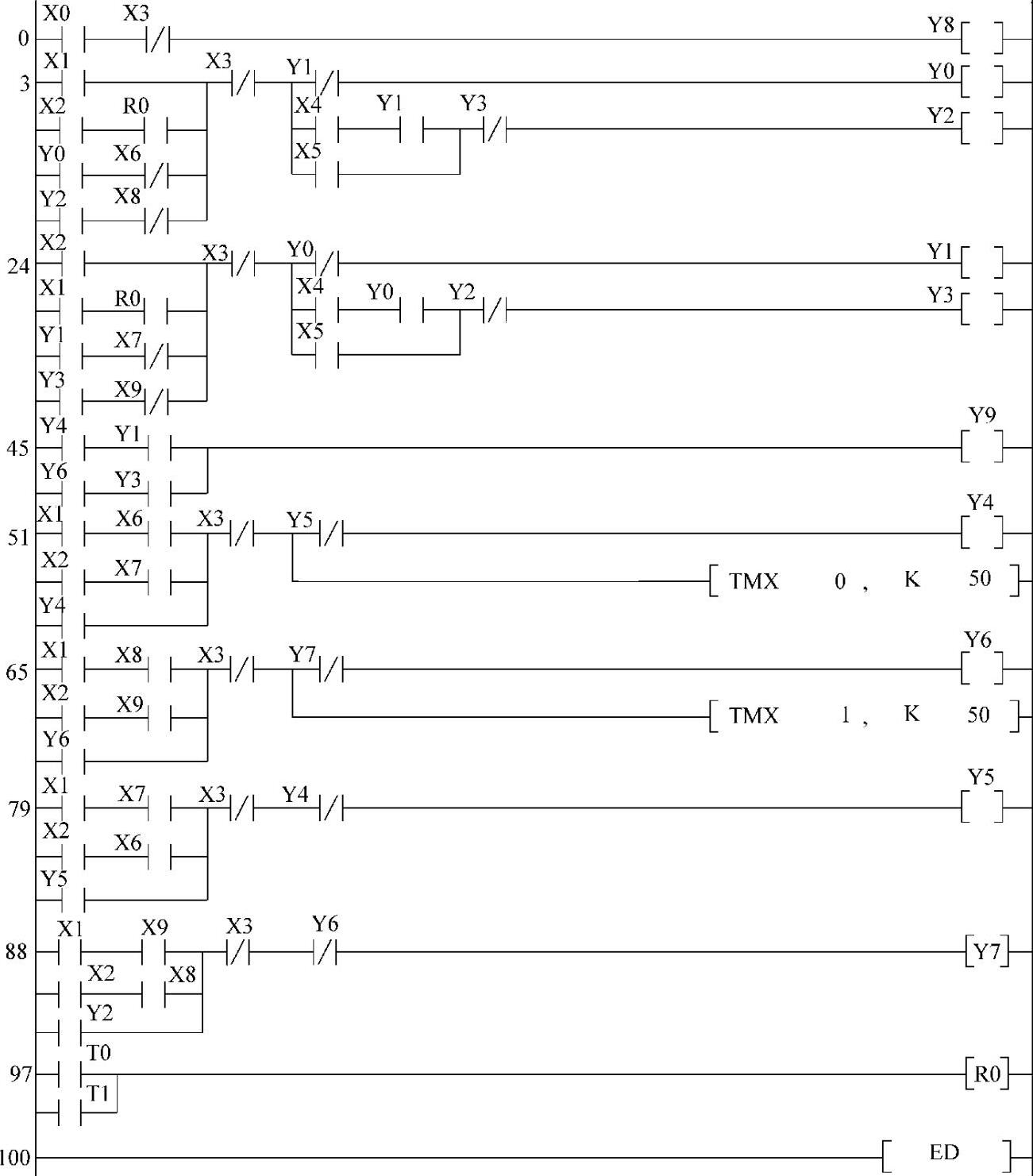

4)PLC系统软件设计。图12-19是振动沉拔桩机的控制程序梯形图。由图12-18和图12-19可以看出该振动沉拔桩机的工作过程:当按下启动按钮,并且停止按钮处于非工作状态时,由PLC起动液压泵,在振动沉拔桩机工作的初始阶段,由于桩的阻力较小,为了提高工作效率,应使桩机连续工作,此时,选择交替工作,当桩的阻力比较大时,则要选择一起工作。当交替工作时,两套振动小块分别工作,当其中一个下降工作时,另一个抬起,做准备工作,当一个夹紧时,另一个则松开。当一起工作时,则两套振动小块同时上升下降或者夹紧松开。

图12-18 FP1-C72输入/输出端子地址分配图

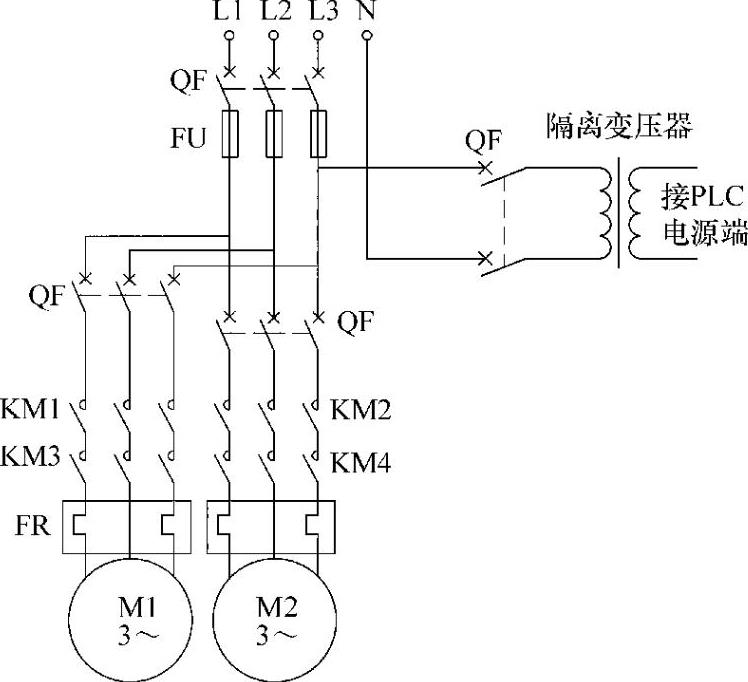

5)PLC系统电路原理。图12-20是振动沉拔桩机PLC控制电路原理图。

以综合设计法中的智能设计为理论依据,对振动沉拔桩机工作过程进行智能化设计。根据振动沉拔桩机工作特点,设计了振动沉拔桩机PLC智能控制系统。对振动沉拔桩机PLC系统软硬件进行设计,设计PLC操作面板,对PLC输入输出端子进行分配,设计电路,绘制振动沉拔桩机PCL程序梯形图。采用PLC控制系统对振动沉拔桩机进行控制,桩机能够按要求完成沉桩和拔桩工作。

图12-19 振动沉拔桩机的控制程序梯形图

图12-20 振动沉拔桩机控制电路原理图

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。