汽轮机、压缩机、鼓风机等大型旋转机械设备,其核心工作部分都是转子系统。以上设备的动态特性对其运行稳定性、可靠性有着重要的影响,因此在设计中必须给予充分考虑。以下将用动力学可视化的方法研究某大型鼓风机的动态特性。

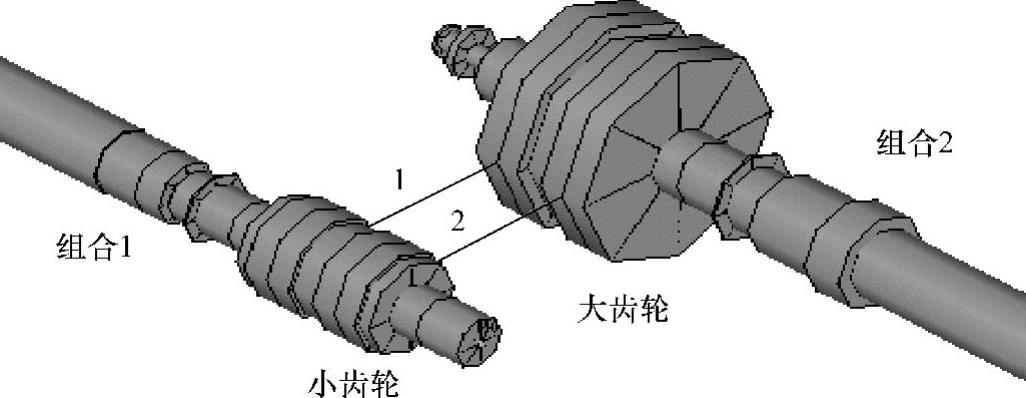

(1)问题描述 某大型鼓风机,机组由高压缸转子系统、增速箱、汽轮机、中压缸转子系统、低压缸转子系统、联轴器等组成。机组高压端的转速为9398r/min,即1510.63Hz,低压端转速为4516 r/min,即75.27Hz,如图10-18所示。

动力学可视化研究目标:求解弯扭耦合作用下机组的动态特性,包括各阶临界转速和振型。

图10-18 转子系统有限元模型图

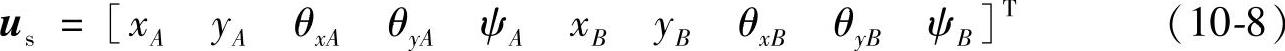

(2)求解方法及原理 可采用有限元法求解,软件上采用通用有限元分析软件ANSYS。转子系统由弹性轴段单元组成,轴段单元的广义坐标为两端节点的位移,仅考虑弯曲变形和扭转变形,而忽略轴向变形,则广义坐标为

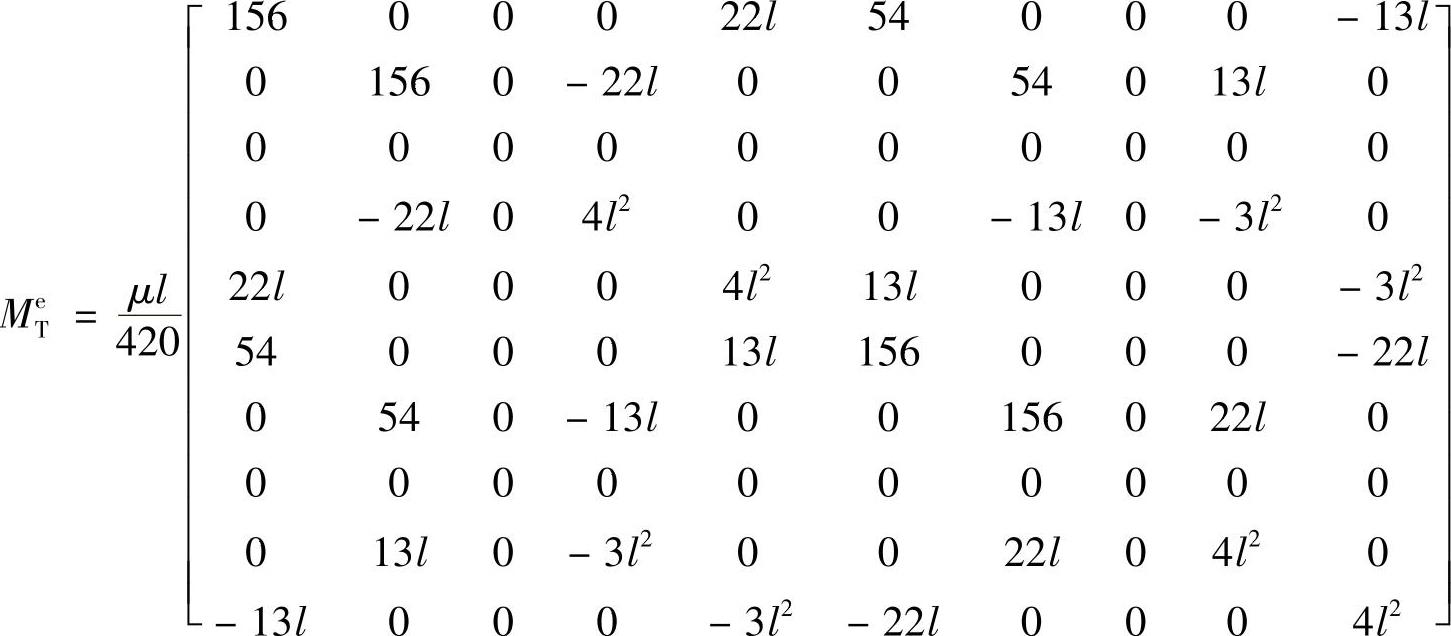

相应的移动质量单元矩阵MTe、转动质量单元矩阵MeR、刚度单元矩阵KeB、陀螺力矩矩阵Ge,形式如下:

式中 l——单元的长度;

EI——抗弯刚度;

μ——单位长度的质量;

r——单元半径;

Jx——转动惯量;

G——切变模量;

Ip——截面矩。

根据产品的具体结构,可将鼓风机轴系划分为255个轴段,257个节点。其中组合1划分为57个轴段单元,58个节点;组合2划分为198个轴段单元,199个节点。其中第一段轴段从高压缸的左端开始,依次为小齿轮、大齿轮、汽轮机、中压缸、低压缸。

在ANSYS中选择PIPE16、MASS21、MATRIX27,创建鼓风机机组的有限元模型。通过有限元方法,求得转子系统的弯扭耦合振动结果。

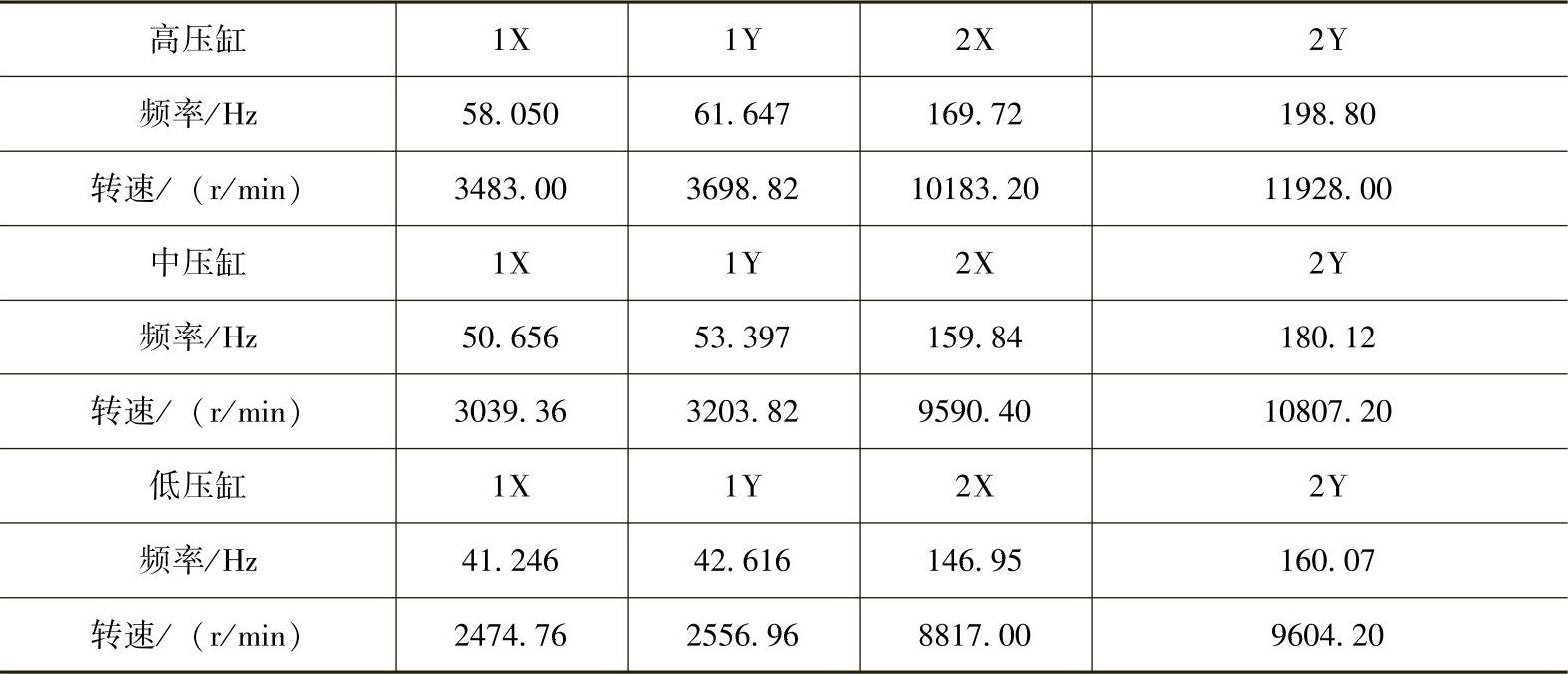

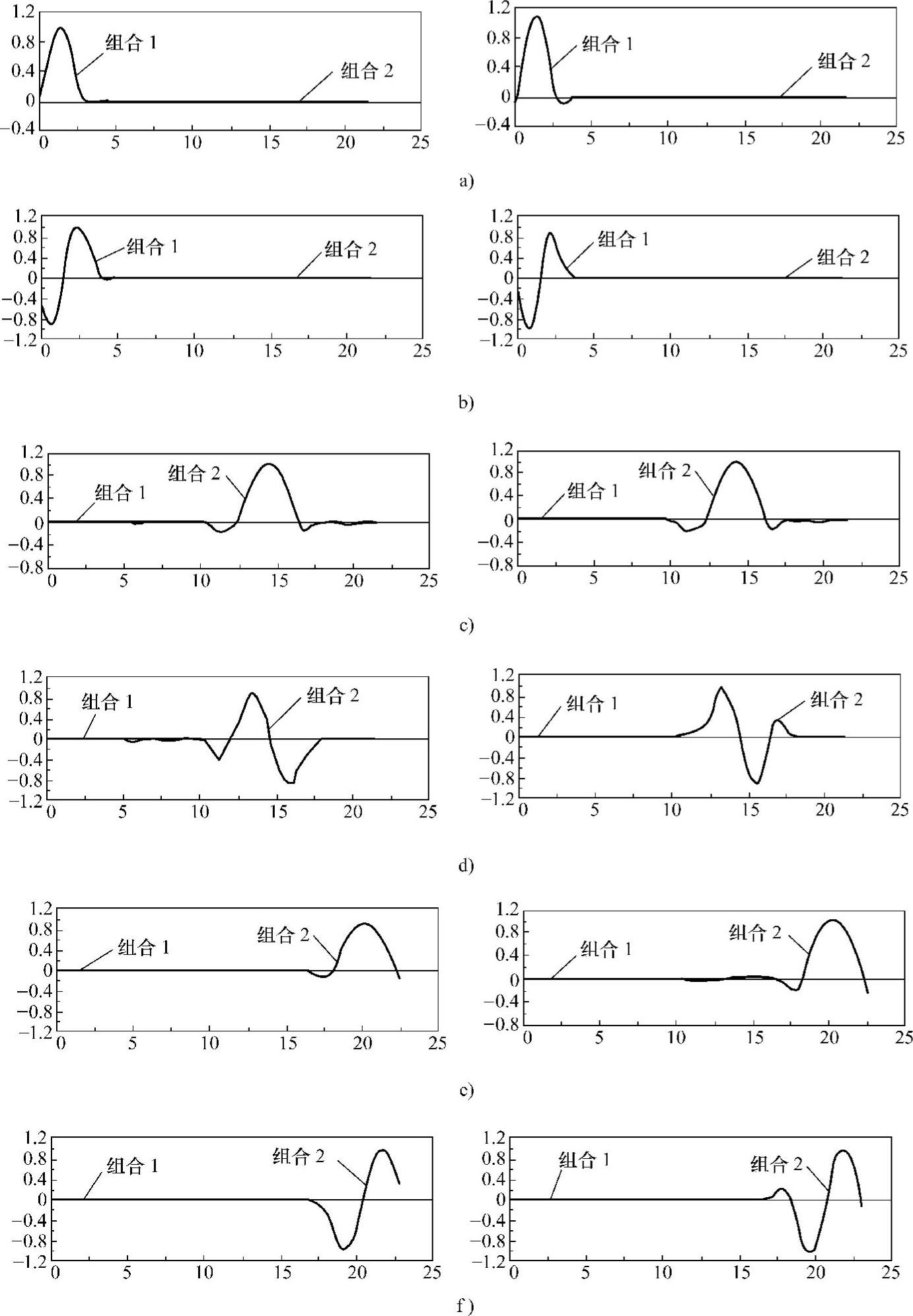

(3)结果分析 通过求解可获得振动系统的固有特性,表10-2为高压缸、中压缸、低压缸的临界转速值,图10-19为对应的各阶振型。(https://www.xing528.com)

表10-2 高压缸、中压缸、低压缸的临界转速

可见,高压缸、中压缸、低压缸的第一阶弯曲临界转速都低于工作转速,第二阶弯曲临界转速都高于工作转速,即机组工作于第一、二阶弯曲临界转速之间,为超临界转子系统。考虑弯扭耦合时的各阶弯曲振动未发生明显改变,但扭转振动有一定的变化。通过动力学可视化分析,可在产品未被制造出前获知系统的固有特性。

以“可视”为手段,以“检验”和“优化”为目标的可视化设计法,对于提高机械产品的设计质量有着重要意义,其具有以下优点:

1)可以减少设计费用。

2)可以辅助物理样机进行设计验证和测试。

3)可以减少产品开发过程中所需的时间,使产品尽快上市。

图10-19 弯扭耦合振动的各阶振型

a)高压缸一阶临界转速下x、y方向振型b)高压缸二阶临界转速下x、y方向振型

c)中压缸一阶临界转速下x、y方向振型d)中压缸二阶临界转速下x、y方向振型

e)低压缸一阶临界转速下x、y方向振型f)低压缸二阶临界转速下x、y方向振型

4)可以在相同的时间内“试验”更多的设计方案,这是对于实际试验无法比拟的。

5)可以减少产品开发后期的设计更改,进而使得整个产品的开发周期最小化。

6)因考虑影响产品质量的各个环节比较周全,可以确保和提高产品的质量。

7)因为可视化模型及结果非常直观、易懂,便于各小组之间的沟通。

正因为可视化技术在机械产品设计中有上述众多优势,所以国内外有众多学者致力于这方面研究,且取得了大量的科技成果,拥有众多的成功案例。目前我国在这一方面正在开展大量的研究工作,并将取得的研究成果应用于实际工作中。

可视化技术是信息技术派生出的设计方法,其发展趋势将向两方面发展:一是与虚拟现实技术不断融合。随着虚拟现实技术的不断成熟及软硬件价格不断下降,可视化技术必将与虚拟技术融合在一起,形成功能完备的数字化设计方法。二是与网络技术的不断融合。并行工程、协同设计现已成为研究热点,可视化设计本身操作的对象就是各种数字模型,如配以相应的网络规则和协议,是完全可以实现异地协同设计的,这样可以大大加快设计进度,发挥各研究人员的长处,设计出最优的机械产品。

国内装备企业界刚刚完成CAD技术的一次革命,就是用计算机平面制图代替手工绘图,这对企业整体设计水平的促进作用是有限的。可视化设计法致力于推进CAD技术的第二次革命,即以可视化的方法,对所设计的产品进行检验和优化,这对全面提升装备企业的设计水平有着重要意义。

目前企业界还没有广泛应用可视化设计法,且可视化设计法的一些理论和方法尚处于研究中。相信,随着可视化技术的不断成熟,针对机械产品开发的可视化设计法必将为企业带来巨大的经济效益。

免责声明:以上内容源自网络,版权归原作者所有,如有侵犯您的原创版权请告知,我们将尽快删除相关内容。